高端智能伺服驱动系统技术研究

赵炫弟 刘兴惠 李至立

摘要:自2008年以来,中国的工业机器人需求量激增,主要以进口为主,国产机器人受电控系统的制约发展较为缓慢。交流伺服系统是电控系统的重要组成部分,是机器人实现精准定位、精准运动的必要途径。该研究通过自主知识创新,在智能控制关键技术上进行突破,最终实现具有自主知识产权的国产机器人用智能驱动系统的技术突破,满足国内机器人行业发展的需要。

关键词:交流伺服系统;智能控制;智能驱动系统

中图分类号:TP242 文献标识码:A 文章编号:2096-4706(2021)07-0142-04

Research on High-end Intelligent Servo Drive System Technology

ZHAO Xuandi1,LIU Xinghui2,LI Zhili2

(1.Yantai Engineering & Technology College,Yantai 264006,China;

2.Shandong Vheng Data Technology Co.,Ltd.,Yantai 264003,China)

Abstract:Since 2008,the demand for industrial robots in China is surging,which are mainly imported. The development of domestic robots is slow due to the restriction of electronic control system. AC servo system is an important part of electronic control system,it is a necessary way for robot to realize accurate positioning and accurate movement. Through independent knowledge innovation,this study makes a breakthrough in the key technologies of intelligent control,and finally achieves a technological breakthrough in the intelligent driving system for domestic robots with independent intellectual property rights,so as to meet the needs of the development of the domestic robot industry.

Keywords:AC servo system;intelligent control;intelligent drive system

收稿日期:2021-03-09

課题项目:烟台市校地融合发展项目(2019 XDRHXMPT17)

0 引 言

世界工业机器人领域当前呈现出美国、日本、欧盟固有优势明显,中国迎头赶上并潜力巨大的基本格局。美国、日本和欧洲国家由于其早期专利优势,在工业机器人领域发展居于全球领先地位[1]。近十年工业机器人的技术水平取得了惊人的进步,传统的功能性机器人技术已经趋于成熟,各国正在致力于研发具有自主能力的拟人化智能机器人。我国机器人产业起步较晚,但是发展迅速。据不完全统计,2015年,我国的机器人研发与生产企业达到200多家,之后每年都以成倍增长的势态井喷式发展[2]。机器人采用伺服驱动器作为其三大核心部件之一,也取得了突飞猛进的发展,伴随着科研院所以及上产企业的科研人员不懈的努力,很多国产伺服驱动产品已经完全可以替代进口产品并在数控机床等领域大范围应用。我国在伺服控制领域起步较晚,与国外同行在技术上和市场份额上差距显著[3]。但目前国产伺服在机械手领域的应用存在电机体积大、输出力矩小;驱动系统运行精度差、响应慢;缺少工业总线;不具备自动化参数调整以及系统状态识别能力;不具备抑制机械共振的能力等难点,相对国外来说,仍存在一定的差距,这一现象,在机器人用高端智能伺服驱动器领域尤其明显。2018年国产工业机器人用伺服系统市场占比约10%,绝大部分市场份额仍由外资占据[4],必须持续提高伺服驱动器性能及可靠性,才能使我国的工业机器人技术水平和市场份额不断提高。

因此,对高端智能伺服系统技术进行全方位、深层次的研究,可以为机器人用高端智能伺服驱动器的发展提供支持与保障。

1 高端智能伺服驱动系统技术研究

高端智能伺服驱动系统具有三个方面的特点:专用伺服驱动平台、专用电机内核模型以及专用控制数据库。其中:针对机器人行业的特点,专用伺服驱动平台需要具有高响应速度、大功率密度以及高定位精度等特点。专用电机内核模型是针对控制理论而言,这也是具有自主知识产权的核心点。最后,专用控制数据库作为系统的强力补充,通过收集与分析专业数据,可以准确定位与优化各种加工工艺实现机器人应用效果的扩充。

1.1 专用伺服驱动平台

1.1.1 高响应频率

响应频率用来衡量驱动系统对于执行指令的响应能力,反应伺服系统跟踪的快速性。通常情况下,系统通过提高硬件的响应速度以及降低电机的转动惯量来提升系统的响应速度,但是提高硬件性能的同时会严重增加系统的成本投入,并且在使用高端系统的过程中还面临供货不稳定等因素。因此可通过优化系统的控制环的设计,来提升系统的响应速度,解决伺服常规反馈的运算效率,并通过增加系统预判观测器来实现系统的自主判断以及对于各种状态的预处理工作,进而达到提升系统响应速度的目的[5]。

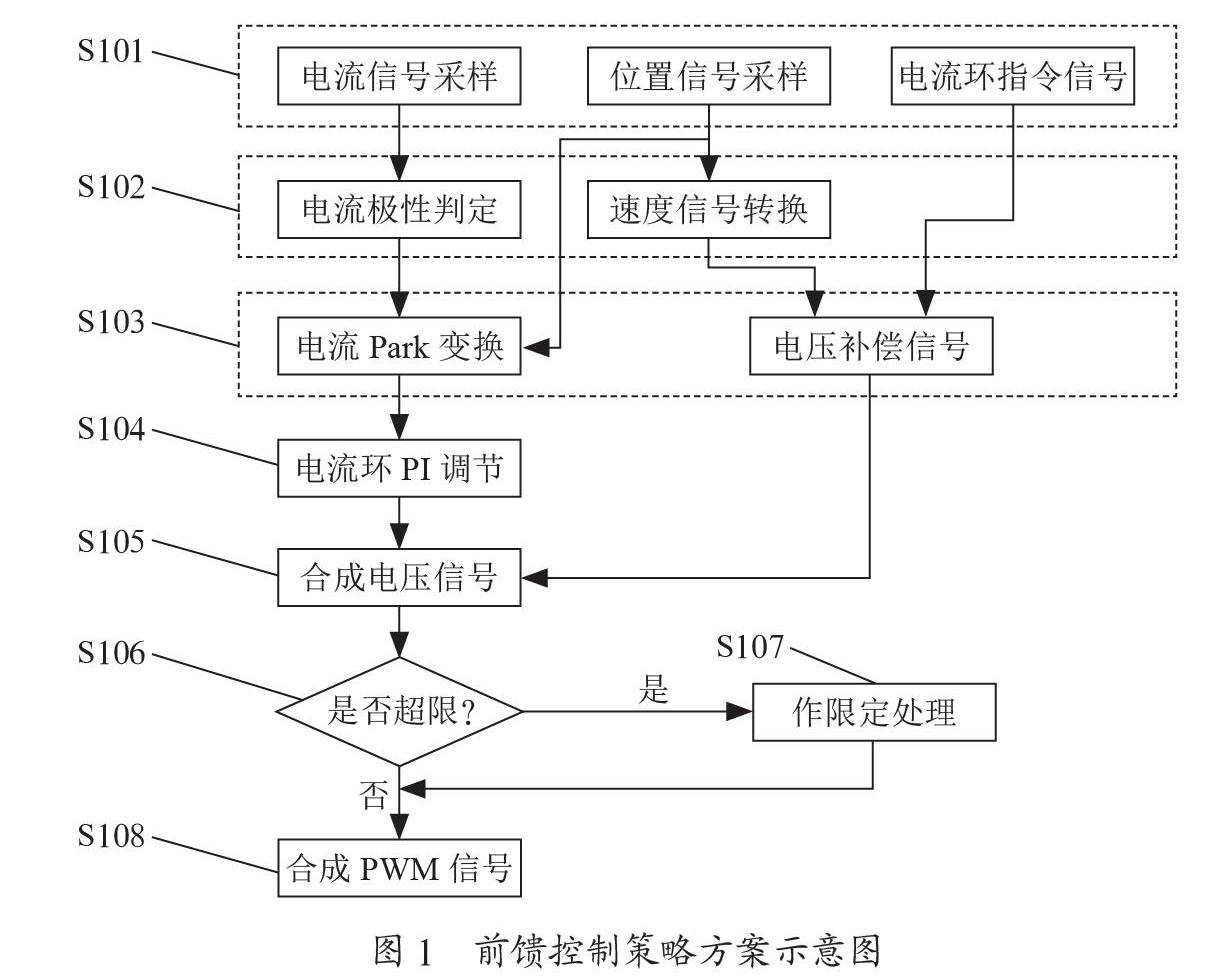

本研究的重点之一是通过系统预判观测器来配合前馈环节,如图1所示,最终在不增加系统总成本的前提下实现系统反应速度的提高。

其中通过增加力矩观测器实现电流环对于电机转矩出现极限状态时的状态监控与预判以及施加相应的与处理方案,从而控制伺服系统一直维持在合理的控制区间,实现对于伺服系统精准、合理以及有效的控制,达到提高伺服系统响应速度的最终目的。这一核心方法的部分控制策略已经通过专利“交流同步伺服驱动器及其控制算法”,以及“电机堵转保护控制方法”等方式进行了保护与说明。

1.1.2 大功率密度

本研究从驱动器散热着手,通过三方面手段来增大驱动器的功率密度:

(1)通过软件优化系统的运行效果,尽可能降低驱动器在运行过程中的杂波以及PWM波形中的小脉冲波形,在不降低载波频率的前提下降低功率管的无用开关频次。

(2)优化硬件电路设计的可靠性,降低冗余电路或嵌套保护电路。

(3)优化系统散热系统设计,兼顾常规散热要求,在不增加总材料用量的前提下,优化散热片外形。

(4)采用CAD等软件优化系统的结构设计,通过部分软件自带的热源分析功能将功耗大的原件采用分布排列,加快热量散布效果。

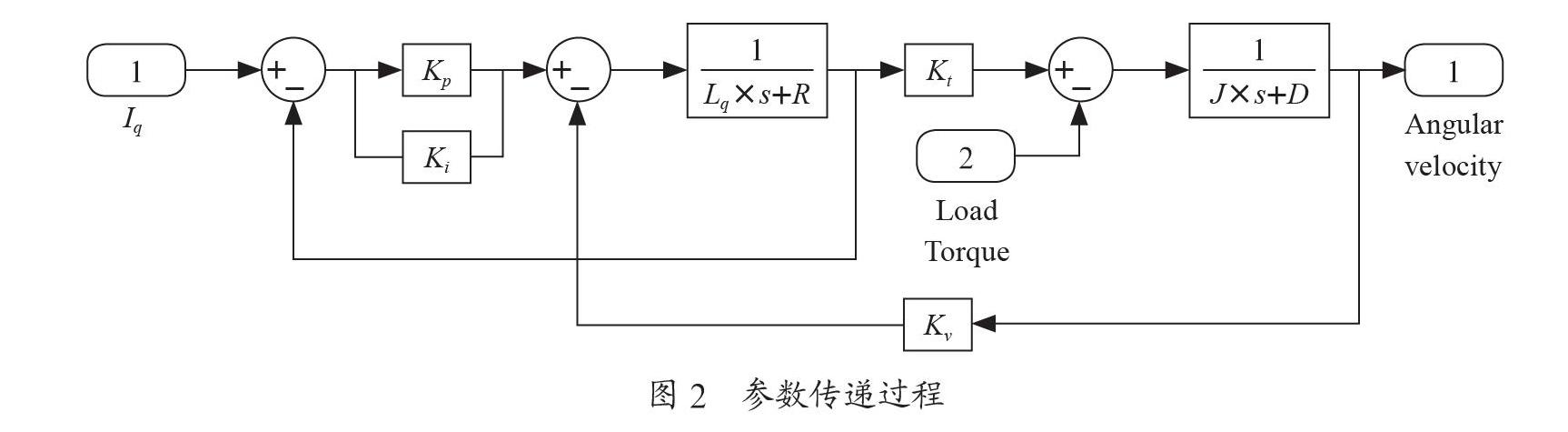

通过结构设计降低电机内部的热量聚集,加快空气流通,来增大电机功率密度。除了对电机和驱动器做独立调整之外,还需要通过合理的优化驱动与电机的匹配,使两者各自发挥出其最大的优势。优化公式为:

参数传递如图2所示。

1.1.3 高定位精度

机器人系统对于定位精度要求极高,通常情况下机器人的重复定位精度可达±0.01 mm,结合六关节机器人的整体特点,单个伺服系统的定位精度至少要达到±0.001 7 mm。

在驱动器方面从控制算法和结构等方面入手,通过控制并调整电机电气公式的电气参数(电流、电压),达成对电机的控制,重点针对机械手行业需要的高响应速度,间歇工作方式以及高功率密度等特点,设计适合机械手行业的紧凑型具有高过载能力的伺服驱动器,同时结合目标机械的特点引入具有降低和抑制机械固有振动频率的陷波滤波器,解决机械手因为机械共振等低频和超低频系统震动,有效地降低机械手末端抖动。电机电气公式为:

驱动器还引入电机参数自识别功能、系统转动惯量自识别功能和驱动器参数自整定功能,有意识的提升驱动器与电机以及系统的自动化匹配能力,实现最优系统控制方案。

1.1.4 实验方法

本次研究集合伺服驱动以及电机中的各种信号设计一款专用检测仪器,其收集驱动器电流传感器信号,结合MCU对于电流环指令信息合成驱动指令信号。通过接受伺服电机编码器信号,并进行解码形成转速信号。通过对比两者的相位差最终获得准确的系统响应参数,如图3所示。

1.2 专用电机内核模型

国产伺服驱动器没有专属的匹配伺服电机,为更好地实现驱动与电机的兼容,需要针对不同电机设计一套具有智能数据采集与保护的伺服电机内核,其可以自动收集电机稳态数据并使其融合到电机模型中。另一方面需要对驱动器内的电机模型做合理的优化,并对相关数据做合理的模糊,进而使驱动器可以更好地兼容不同的电机。再次,降低电机控制过程中出现的极端现象,如过载、堵转等现象。所以需要针对电机控制过程中各种可能出现的极端现象进行智能保护,将电机的运行状态始终限制在可控范围以内。

1.2.1 智能保护

当电机运行中出现极端运行状况时,驱动器的控制系统会启动保护机制用以保护电机以及驱动器不受伤害。本研究重点关注伺服系统的“堵转”状态,通过增加智能控制策略来实现以下功能:

(1)提前预判堵转可能出现的时机,为驱动器的后续控制提供指引;

(2)设计堵转控制机制,使驱动器在电机发生堵转后持续控制电机,直至堵转显效消除,或者催生系统发生堵转报警,进而完全停机。

1.2.2 動态调速特性与实验方法

稳定性用来表示伺服系统抵抗转矩负载扰动的能力,是判定伺服驱动系统品质好坏的主要指标,一般以系统稳定运行中突加阶跃负载F后的动态过程作为典型的扰动过程[6]。稳定性通过动态速降和恢复时间来评价。突加负载的时间响应曲线如图4所示。

实验方法:计算伺服系统在空载、0.5倍额定转速下稳定运行时的稳态转速,然后突加0.5倍额定转矩负载,找到转速最大降落值Δnmax,按动态速降计算公式(式3)计算动态降落,nw1表示原稳态值,要求动态速降小于5%。

ΔZ(%)=Δnmax/nw1 (3)

跟随性表示在给定信号变化作用下伺服系统的转速输出量的变化情况,一般由上升时间tr、超调量σ、调节时间ts来表示[6]。

实验方法[6]:空载零转速状态下运行伺服系统,根据超调量计算公式(式4),计算出上升时间、超调量、调节时间,在EuraDA软件环境下观察参数和图像,进行调整,重复测试,要求上升时间小于30 ms,超调量小于2%,调节时间小于25 ms。

δ(%)=(nmax-nw)/nw×100% (4)

1.3 专用控制数据库

一套优秀的机械手系统除了需要高精密度的执行机构外,还需要有一套针对专用工况的专用数据库,用于针对行业特殊需求进行相应的优化处理。本研究使用国际最新的串行通信接口,使通信速率达到1 Mbit/s,进而可以为组建驱动系统的大数据平台提供硬件支撑。

系统数据的收集分为两部分,第一部分,集中在极端状态下驱动系统与电机的电流数据与位置数据,通过整合每一次极端数据的采集,逐渐修正伺服系统应对极端问题的处理方式,最终选择出最优的解决方案。第二部分,是驱动系统的运行状态数据,并且将其与系统参数结合,通过对比多组数据来选择最优的控制模式,达到驱动器智能控制的目的。

2 结 论

本研究结合国产伺服系统在实际应用过程中面临的问题,结合特定的工艺,通过技术突破,特别是结构优化与系统控制理论的突破重点,解决在不增加太多成本的前提下,结合现有的工艺与生产条件,针对国产机器人对于高端伺服产品的功能要求,优化现有系统,分别解决功率密度、响应频率等涉及伺服驱动系统的核心技术,在掌握自主知识产权的前提下有效地提升了国产伺服驱动器的品质效果,摸索出一条自主创新的可行的技术发展之路,最终推动国产高端智能伺服驱动系统的技术突破。

参考文献:

[1] 桂圆圆,翟俊萌.工业机器人发展现状与发展趋势 [J].科技风,2020(21):11.

[2] 高云峰,吕明睿,周伦,等.一种五自由度混联机器人运动学分析 [J].哈尔滨工业大学学报,2014,46(7):1-7.

[3] 陈铕旭.机器人用永磁同步电机伺服系统设计 [D].南京:东南大学,2018.

[4] 工业机器人发展现状及分析 [J].电器工业,2020(4):22-30.

[5] ZHAO X,CORDA J,MEI T. Analysis of the effect of asymmetrical phase parameters in a 3-phase permanent magnet synchronous motor [C]//The XIX International Conference on Electrical Machines—ICEM 2010.Rome:IEEE,2010:1-6.

[6] 高東林.交流伺服动态测试系统软件设计与实现 [D].沈阳:中国科学院研究生院(沈阳计算技术研究所),2008.

作者简介:赵炫弟(1979—),男,汉族,山东青岛人,高级工程师,博士研究生,研究方向:自动控制理论、高性能伺服驱动系统;刘兴惠(1985—),男,汉族,山东滨州人,总经理,硕士,研究方向:大数据分析;李至立(1988—),男,汉族,山东济宁人,中级工程师,硕士,研究方向:大规模数据分析、分布式存储与分析、商务智能等。