沥青混合料路面施工质量影响因素

张秋峰,钟 晶

(山东中咨公路咨询设计有限公司,山东 东营 257091)

1 工程概述

S228 黄临线东营东八路至西六路段改建工程起止点为K5+305.237—K28+562,施工路线长度为23.257 km。随着交通量的不断增加,现有混凝土路面无法满足实际需求,车辆拥堵问题突出。基于此,改扩建为双向六车道工程,路基宽度为33.5 m。

2 沥青混合料路面施工技术要点

2.1 沥青混合料施工常见问题

(1)拌和时间长短直接影响混合料的均匀性,拌和时间过短,沥青裹附不均匀,粗细骨料离析;拌和时间过长,易造成沥青的老化。(2)粗细骨料离析、温度离析以及碾压均匀性均会对路面压实度的均匀性造成影响,压实度不均匀间接影响路面的平整度、渗水,进一步影响路面的高低温性能、耐久性等。(3)摊铺平整度直接影响后期通行的舒适度,严重的甚至会引发交通事故。

2.2 沥青混合料路面施工技术要点

2.2.1 沥青混合料拌和

沥青混合料的拌和主要应注意拌和温度、拌和时间。拌和温度由骨料温度、填料温度及沥青温度共同作用,其中沥青温度应根据黏温曲线确定最佳拌和温度。最佳拌和温度影响最大的是骨料加热温度,沥青混合料拌和过程中填料温度一般较低,相当于环境温度。而骨料加热温度需根据不同沥青种类确定不同的拌和温度进行调节。

假定填充料与骨料的导热系数λ相同,初步估计骨料加热温度:

式中:t骨—骨料加热温度,℃;t拌—混合料要求拌和温度,℃;t填—填料温度,℃;a填—填料占矿料的质量百分比,%。

沥青混合料的拌和时间需根据不同沥青混合料种类及不同沥青种类进行试拌确定,普通沥青AC 类沥青混合料,一般干拌5 ~10 s,湿拌25 ~30 s;改性沥青AC 类沥青混合料湿拌需适当延长5 ~10 s;SMA 沥青玛蹄脂类沥青混合料干拌一般需要15 ~20 s,湿拌35 ~40 s。

除拌和温度与拌和时间外,还应满足拌和充盈率的要求,一般达到拌和能力的60%~80%的充盈率情况下,拌和效果最佳。另外,为保证沥青混合料配合比的精确度,必须对冷热料的计量系统进行标定。其中冷料供料系统需在固定料门高度情况下,对皮带转速与冷料供料速度的关系曲线进行标定,以此获得一定配比下各档冷料的皮带转速参数。热料计量系统在经有资质的计量单位标定合格后,根据各热料仓比例情况,适当设置各个热仓计量粗称量精确度与精称量精确度,使热仓计量偏差在±10 kg范围内。

2.2.2 混合料运输

混合料运输过程中,对混合料质量影响较大的是运输车装料,在拌合站装料过程中首先应遵循“山”字型装料法;其次应尽可能降低卸料口与运输车底板的距离;再次拌合站卸料时不宜连续卸料,应每卸料3 ~5 t 时关闭一次卸料口,再重新打开继续卸料,以此减小运输车装料过程中粗细骨料的离析。

沥青混合料属于温度敏感性材料,必须保证混合料的碾压温度,才能获得较佳的质量。尽可能减小温度的离析,增加混合料温度的均匀性,需要在运输过程中采取相应的保温措施。混合料运输车的侧挡板和后挡板均需采用固定棉被或防火棉方式对混合料进行保温;车辆顶部在装料后需要采用棉被进行保温;同时棉被还有防止混合料被环境污染的作用。因为混合料温度同外界环境温度相差较大,即使在夏季炎热天气,二者温差也在100 ℃以上,要求无论外界温度高低,混合料车辆均必须严格做好保温措施。

足够的运输车数量是保证现场摊铺机连续摊铺不停机的基本保障,运输车数量应根据运输距离、摊铺速度、拌合站生产能力等综合确定:

式中:N—运输车数量,辆;M—一定摊铺速度下混合料需求量,也可用拌和能力控制用量,t/h;Q—运输车额定核载,t/辆;T1、T2、T3—车辆装料时间、倒车卸料时间、等待时间,h;S—运输距离,km;V—平均行车速度,km/h;C—车辆富余量,一般1 ~3 辆。

2.2.3 混合料摊铺

沥青混合料摊铺应选择具有防离析功能的摊铺机,尽可能采用全断面摊铺,减少接缝,且在摊铺前应在摊铺机前挡板下部安装防离析的橡胶挡板或铁链,螺旋布料器吊杆外侧安装反向螺旋,防止吊杆位置的离析。根据混合料类型的不同,调整夯锤和熨平板的振幅及振频,提高混合料初始压实度,提高路面平整度;根据混合料摊铺厚度的不同调整螺旋布料器的高度。

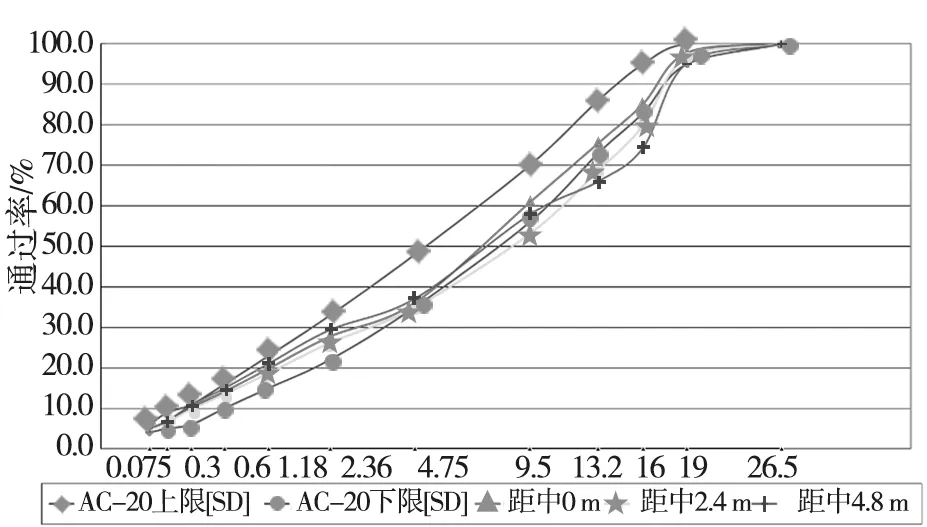

为选用摊铺效果较好的摊铺机,依托本项目,对两台品牌不同的摊铺机分别进行摊铺离析情况和摊铺平整度进行跟踪。针对摊铺离析情况,在摊铺机后方同一横断面上,摊铺1/2 宽度范围内,由摊铺机中心向边部,分别距中0 m、2.4 m、4.8 m 位置取混合料进行混合料级配检测,绘制级配曲线见图1、图2。

图1 1#摊铺机混合料级配曲线

图2 2#摊铺机混合料级配曲线

由图1、图2 可以看出:(1)两种品牌摊铺机摊铺效果区别较大,1#摊铺机抗离析效果明显优于2#摊铺机。(2)1#摊铺机在不同部位处的混合料级配偏差较小;2#摊铺机不同部位混合料离析较大,尤其是距中4.8 m 位置混合料13.2 mm 和16 mm 筛孔通过率明显偏离目标级配,摊铺面可明显看到纵向离析带。

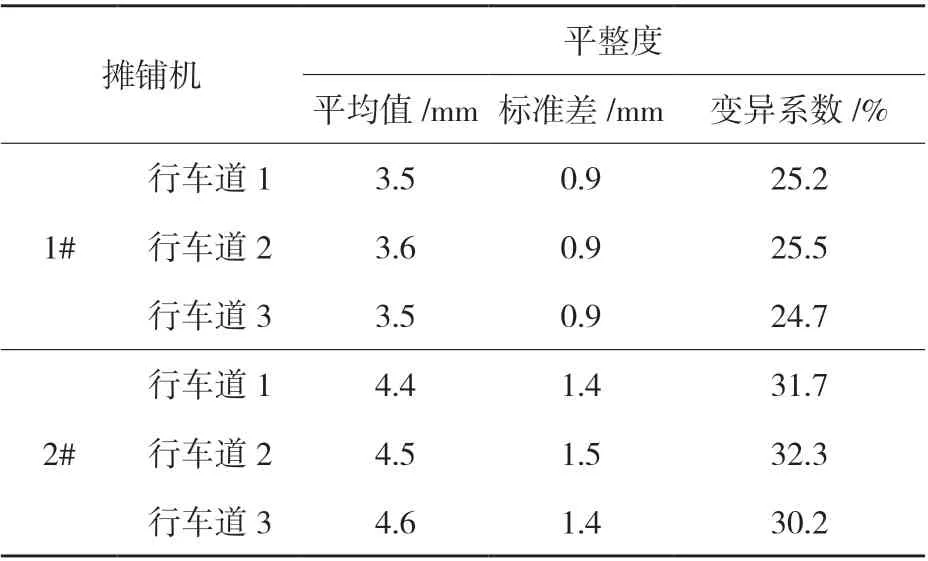

对摊铺完成的200 m 试验段采用3 m 直尺进行分车道平整度连续检测,每车道检测60 尺,检测结果见表1。

表1 平整度检测对比

由表1 数据可以看出,1#和2#摊铺机摊铺平整度均能满足规范要求,但是1#摊铺机平整度明显优于2#。经摊铺离析和摊铺平整度对比,最终选择1#摊铺机在本项目进行大规模施工使用。

2.2.3 混合料压实

在保证混合料摊铺温度的前提下,混合料碾压应持续紧跟慢压,保证混合料碾压温度,碾压工艺由试验段确定,依据试验段确定的碾压工艺进行混合料压实。振动压路机在碾压时应先起步再开振,先关振再停机,禁止在碾压未完成的路面上急刹和急打方向,且应在保证不黏轮的情况下尽可能减少喷水量,以降低碾压过程中喷水对混合料温度的影响。

3 路面施工中沥青混合料摊铺质量控制

3.1 强化试验检测分析

为确定沥青混合料摊铺作业的参数,工程施工前组织开展试验。优选试验段,保证其代表性,按照设计的摊铺方案作业,组织拌合站和摊铺机以及各类型压路机等进场;在试验段上按照技术参数与工艺要求操作,检验检测摊铺的效果。为有序推进摊铺作业,项目管理小组必须提前做好谋划,精心组织开展此项工作,做好资源设施的调配和前期各项准备。根据事前制定的技术操作方案,细化人员职责与任务,强化对工序的管控,实施标准化管理措施,保障管理作业到位。对参与作业的人员,要求做好安全以及质量技术交底,增强人员的责任意识。实际操作环节,围绕材料拌和运输以及摊铺等,采取严格有力的把控措施,保障工程质量和安全等控制目标实现。综合发挥资源优势,有序开展各项摊铺作业。通过试验段分析与总结,确定准确度较高的技术参数,指导路面施工的高质量开展与落实,切实保障路面工程质量得以实现。

强化试验检测的重要性,试验检测结果不应受任何人员的影响,一经发现不合格数据,试验室应及时进行复核性检验,复核检验依旧不合格时,试验室应及时反馈检测结果,查找原因,将不合格材料清除出场。结合本项目情况,注重对集料含泥量、软弱颗粒含量、针片状含量、沥青老化指标、改性剂掺量、混合料级配、沥青含量等指标的检测。对成品路面应着重检测路面压实度、厚度、渗水等指标检测。

3.2 引入现代化控制技术

借鉴以往的路面作业管理经验,在沥青混合料摊铺操作环节,引入智能摊铺、智能压实技术,降低人为因素的影响。搭建信息化管理平台,增强施工人员和项目管理人员等的沟通,提高对沥青混合料摊铺数据信息的共享程度,挖掘数据信息在摊铺质量管理的应用价值,促使摊铺作业效益目标的实现。除此之外,积极借鉴“智慧工地”管理模式,利用视频监控装置,实现对沥青路面摊铺现场情况的动态化掌握,全面排查存在的技术隐患与问题,消除对沥青混合料路面质量的影响,实现摊铺技术的应用价值,促进公路高品质建设[3]。

3.3 做好摊铺技术应用现场管理

根据摊铺作业的管理要求,制定完善的技术管理方案,落实到现场管理。组建专门的现场管理小组,负责沥青混合料摊铺操作的监督检查,全面排查质量问题,防止公路病害的出现。从管理的角度来说,管理人员要学习沥青混合料摊铺质量检验检测知识与技术,围绕工程全过程做好把关,把关摊铺的效果[4]。对参与摊铺作业的人员,要求做好技术培训和管理,提高业务素质水平。当组织开展摊铺和碾压等操作时,要求质量管理人员现场旁站监督。定期组织回头看活动,分析沥青混合料摊铺施工技术管理存在的问题,提出改进和优化措施。面向当前沥青混合料摊铺新形势和新情况,积极探索新方法,促使管理水平得到提高,实现技术的应用价值,实现项目的效益目标。综合运用各类措施,把关现场施工的每个流程和环节[5]。

4 结语

路面施工中沥青混合料摊铺质控,要围绕技术应用全过程,做好精细化管理,把关摊铺作业的效果和质量。实际施工中,注重前期试验分析,引入现代化控制技术,做好摊铺技术应用现场的管理。根据路面工程实际,继续积极探索管理新手段和新方法,提高质量管理水平。