基于可扩展组合式预制构件数字化生产线的生产基地建设

周 强

上海建工建材科技集团有限公司 上海 200086

近年来,随着我国建筑工业化的加速推进,国家和地方陆续出台大量文件,以推动装配式建筑行业的发展。因此,预制构件市场需求不断增加,预制构件企业也大量涌现,但在预制构件工厂规划设计、生产线建设、厂区管理等方面,仍存在生产效率不高、自动化水平较低、资源浪费严重等现象[1]。

本文从基于老厂房改建的预制构件生产基地规划布局、数字化生产线设计与建设、生产装备的研发等方面进行介绍和分析,结合公司建立的装配式建筑产业化基地进行相关技术的推广应用,并从产能与能耗等方面对生产基地的建设效果进行了量化分析,以期为预制构件数字化生产线的建设提供参考。

1 基于老厂房改建的生产基地规划布局

本节以公司下属南通上建建筑构件产业基地为对象,针对基地由原钢结构厂区改建成PC构件生产基地的规划设计建设,详细分析基于老厂房改建的PC构件生产基地规划布局。

1.1 生产基地原厂区整体概况

该基地土地面积112亩(约74 666 m2),厂房由三跨组成,面积达24 561 m2。职工寝室面积约4 070 m2,堆场与道路面积约30 000 m2。厂区车间共有27 m跨度车间二跨,高18 m;中间36 m跨度车间一跨,高34 m;三跨连体车间长度均为270 m。厂区已有办公室、餐饮宿舍楼等配套设施,厂区水、电、气的供应可以满足PC工厂的相关需求。

1.2 生产基地整体布局技术

根据预制构件厂区改建的功能性、经济性、环保性等需求,在老厂区已有设施设备基础上进行改造升级,在最大限度保留原有设施的情况下,通过改建,保证新厂区的生产和生活需要。

1.2.1 预制构件生产线选择与配置

本文结合预制构件市场需求现状,对厂区进行整体规划布局,建设有3条固定模台生产线和1条数字化生产线。

规划建设3条固定模台生产线,分别分布于外侧两跨车间内,生产线长度270 m,用于生产不适应自动流水线生产的异形构件及超大板类构件。固定模台生产车间采用地台模和固定式变频振动台模结合的方式进行生产,固定模台生产线规划制作24个3.7 m×9.0 m、72个3.7 m×8.0 m、10个3.7 m×12.0 m高效蒸养模台。

规划建设有1条可扩展组合式预制构件生产线,车间跨度27 m,长度270 m,厂房起吊高度9 m,生产线总长271 m,用于生产厚度在450 mm以内的标准化板类构件,共设44个4.0 m×9.0 m可振动流水线模台,设计年产能30 000 m3。

1.2.2 辅助配套设施建设

根据预制构件生产实际需要,生产基地需增加混凝土实验室、锅炉房、钢筋加工车间、构件堆场等辅助配套设施设备,满足预制构件的高效生产需要(图1)。

图1 原厂区与新厂区总体规划

2 可扩展组合式预制构件数字化生产线规划布局

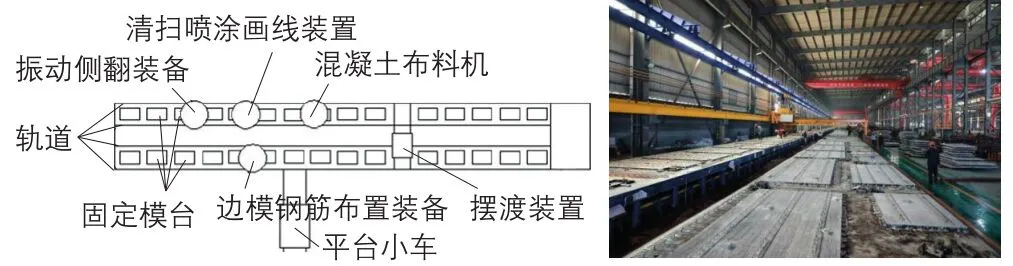

生产基地建设有1条公司自主研发的可扩展组合式预制构件数字化生产线(图2)。本文结合基地建设实际效果,对可扩展组合式数字化生产线的规划布局技术进行介绍与分析。

图2 可扩展组合式数字化生产线布局与生产线实物

可扩展组合式预制构件数字化生产线的模台和装备,可根据车间规模灵活布置和增减,具有生产数字化程度高、产品适应性强、投资少等特点,可实现模台双向可扩展的高效布局和预制构件的高效生产。模台原位生产与蒸养,使得生产线生产稳定性得到大幅提高[2]。

厂区原有钢结构车间总面积4 536 m2,长189 m,跨度24 m。根据规划,车间可布设3.7 m×9.0 m固定模台30个,纵向2条生产线分3组布设,每组5个模台,每条生产线布设15个模台,2条线之间可通过横向摆渡轨道运输关键装备完成连接。

可扩展组合式预制构件生产线模台底部左右各布置有一内一外2条纵向轨道。模台混凝土浇筑完毕后,振动装备可沿模台底部内轨道移动至指定模台完成构件的振动密实工序;生产装备沿模台外侧轨道移动,完成构件生产各道工序。数字化生产车间设有参观通道、办公区、物料堆放区、成品构件运输区、装备维修区等,车间一端设有混凝土布料机、混凝土料罐清洗区。生产线可按产能需求逐条投入生产设备,模台布局灵活、适应性强,设备可灵活优化组合。

3 多功能可移动装备的研发与配置

本节在公司自主研发的可扩展组合式预制构件数字化生产线建设应用的基础上,详细介绍数字化生产线相关设备的国产化研发与功能应用等。可扩展组合式预制构件数字化生产线的主要特点是,多功能可移动的关键装备可在生产线间根据需要移动到相应位置,以满足生产线模台原位生产的需要。

主要设备包括边模及钢筋运输安装一体化设备、振捣侧翻一体设备、混凝土布料设备、清洗喷涂画线一体化设备、覆盖油布设备、可振动侧翻热模台等。

相关设备在数字化生产线中配置后,得到很好的应用,提高了生产线自动化生产水平与生产效率。各设备功能与应用如下:

1)移动式模台前处理一体化设备。设备可将模台和模具的清洁、脱模剂喷涂及画线定位等功能集合于一台装备中,完成多项工序的高效生产。

2)移动式振捣侧翻一体化设备。预制构件完成混凝土浇筑与脱模起吊时,该设备可自行移动至目标模台,锁紧并顶起模台后,带动模台、模具和混凝土等整体振动或侧翻,完成混凝土振动密实或构件脱模等工序,大幅提高构件振捣与脱模效率。

3)可振动侧翻热模台。该设备采用集构件制作和养护于一体的高效热模台原位养护技术,采取构件高效热模台与蒸汽养护罩或养护油布的混凝土加速养护装置组合,实现构件的干热养护、湿热养护、干湿热养护一体等养护工艺,具有升温速度快、蓄热能力好、能源消耗少、生产效率与空间利用率高等优点。

4)数字化混凝土布料系统。采用鱼雷罐与移动式混凝土布料机等自动化运、布料设备,实现混凝土搅拌、运输、布料的全自动过程,大幅提高了预制构件混凝土浇筑效率。

5)可移动油布覆盖设备。油布覆盖装备是基于一种模台固定、设备移动的双向可扩展PC构件智能化生产线。模台固定要求进行原位养护,该装备可一次性覆盖多个模台,方便高效,减少人工操作,解决了在固定模台上生产的预制构件养护油布自动覆盖卷起问题。

6)边模及钢筋运输安装一体化设备。设备可沿行驶轨道移动,在生产线上方运行,通过回转式吊车将边模、钢筋、作业器械以及消耗材料等放置在更换用托盘上,自行移动至生产模台,解决了生产车间杂乱和行车吊运部件存在风险等问题。

7)装备摆渡设备。该设备可实现多条生产线上的设备在不同运行轨道间的横向摆渡,满足不同生产线生产工序的设备需求。

4 预制构件数字化生产管理技术

4.1 数字化生产工艺

可扩展组合式预制构件数字化生产线主要采用构件原位并行生产、设备移动作业方式完成PC构件各工序施工,主要设备包括振动侧翻一体化设备、运/布料机、移动覆膜机、中央摆渡车等移动式生产线设备,设备沿模台两侧轨道移动,根据构件生产工艺移动至对应模台位置进行工序施工。具体施工流程如图3所示。

图3 可扩展长线台座法生产线主要设备与工序流程

采用自动化运料设备将混凝土从搅拌站运送至布料机位置;采用移动式布料机,移动至对应模台位置进行混凝土浇筑;采用移动式可振动侧翻设备,完成模台构件振动作业;向可振动侧翻热模台空腔内通入蒸汽加热模台,并利用移动式覆膜机在构件浇筑完成后进行覆膜作业;利用钢筋及边模运输一体化设备进行钢筋边模运输,减少人工搬运或者行车搬运作业,提高作业效率和安全性。

4.2 数字化生产管理

4.2.1 数字化管理平台

建立预制构件厂内生产管理系统,实现预制构件生产实时管理,包括构件混凝土浇筑、模具拼装、构件运输等状态的实时更新,提高预制构件生产与管理效率,打通构件设计、生产、物流、施工等多个阶段信息流,提高预制构件产业效率。

4.2.2 数字化虚拟优化布模

图纸翻样完成后可集中导入生产系统,通过导入系统数据信息检查翻样是否出现差错,导入完成后开始布模。考虑模台最大利用率原则,充分利用模台构件之间的距离合理布置构件位置,系统可选择人工或自动化布模。生产系统按照导入图纸进行自动排模后,由技术人员检查模台是否最大化利用,可互相调整模台构件位置、方向等。

4.2.3 数字化堆场管理系统

生产基地堆场面积较大,构件形式多样化,为便于构件运输出厂时查询,采用数字化管理系统对堆场进行管理。系统对堆场进行库位划分,根据构件类别对堆场进行管理,不同类别的预制构件堆放位置不一样,以便于统一管理,可查询每个堆场里有多少个库位,以及每个库位上是否有构件。构件从车间运往堆场时,采用数字化标签方式对构件信息进行录入,以方便对构件编号、库位编号、项目编号、状态、入库单号以及出库单号等进行查询(图4)。

图4 虚拟布模工艺与数字化堆场管理系统

5 预制构件生产基地建设效果分析

5.1 产能与劳动生产率计算与分析

针对预制构件产能,可从理论上进行数据的初步估算。先计算出生产线模台总面积,再根据构件市场实际情况估算出生产线上各类构件数量比例,并估算各类构件生产时在模台上的面积利用率,从而计算出生产线各类构件产能。对比不同生产线的生产效率是分析生产线建设效果的重要指标。生产线劳动生产率是在计算出生产线总的产能后,通过分析生产线人员配置情况,计算出每人每天的混凝土产量,以此指标评估生产线建设效果。

南通上建建筑构件产业基地,固定模台生产线可生产各类常规和异形构件,如阳台、楼梯、飘窗、梁柱、空调板、夹芯墙板、叠合板等,3条生产线共设模台106个。固定模台生产车间生产各类构件年产能约76 000 m3。对于可扩展组合式预制构件生产线,当生产线按7∶2∶1比例生产预制叠合板、墙板、梁柱等构件时,单班预制构件年产能达29 000 m3,两班预制构件年产能可达58 000 m3,劳动生产率可达2.36 m3/(人·d);当生产线全部生产预制叠合板构件时,单班预制构件年产能约达16 000 m3,两班预制构件年产能可达32 000 m3,劳动生产率可达1.26 m3/(人·d)。

5.2 能耗分析

建筑构件产业化基地外购能源由电力、天然气组成。公司1#生产线2019年3月蒸养工艺能耗为18 591.60 kg标准煤,其他工艺能耗为1 821.43 kg标准煤,产量为1 765.412 m3;2#生产线2019年3月蒸养工艺能耗为16 193.47 kg标准煤,其他工艺能耗为1 225.81 kg标准煤,产量为1 537.692 m3。建筑构件产业化基地生产车间单位产品综合能耗如表1所示。

表1 生产车间单位产品综合能耗

根据表1和标准规定值要求,南通上建构件公司预制构件生产蒸养工艺及其他工艺环节的单位产品能耗均低于标准规定的指标值,其中:生产车间蒸养工艺能耗约为现有装配式建筑混凝土预制构件生产企业单位产品综合能耗指标值的16.4%,其他工艺能耗约为现有装配式建筑混凝土预制构件生产企业单位产品综合能耗指标值的26.8%;南通上建构件公司预制构件生产蒸养工艺能耗约为装配式建筑混凝土预制构件生产企业单位产品综合能耗指标先进指标值的32.0%,其他工艺能耗约为先进指标值的62.8%。

6 结语

本文通过对装配式建筑预制构件生产基地规划布局技术、数字化生产线布局技术、生产工艺技术等进行研究和分析后,量化分析生产基地实际产能和能耗等建设效果,证明可扩展组合式预制构件数字化生产线的产能和劳动生产率相较于传统固定模台和其他数字化生产线大幅提高,生产基地综合能耗减少50%以上,相关技术的研究与应用取得了良好的社会和经济效益。