小型供水泵站无人值守的优化改造与应用

陈 虹, 田 野, 韦 栋, 贺龙飞, 林春敬

(深水龙岗水务集团有限公司,广东深圳518055)

中途加压泵站对水厂的生产运行和辖区内的供水保障发挥着重大作用。深圳某村级水厂市政管网片区加压泵站于1996年建成投产,建设标准低,供水能力为1 500 m3/d,泵站值班室与高位水池相距1.2 km,地面高差约为40 m。出厂水经管网进入泵站调节池后通过提升泵站加压供至高位水池,再自流进入市政管网。因自动化程度低,无法实现集中值守,泵站自运行以来,经常出现因为水流波动导致泵站调节池浮球阀脱落、关闭不严等故障,进一步导致泵站调节池内液位控制失效,泵站进水阀门无法正常启闭,水池出现延迟蓄水或溢流的现象。水池水位低时启动水泵还会导致机泵空转出现气蚀,对泵体与过流件造成损害,影响供水安全。该小型泵站必须采用五班三倒、24 h人工往返巡检的方式降低事故发生率,保障水泵机组安全稳定运行,极大的增加了运维成本。

针对上述问题,该水厂拟通过基于PLC自动控制的一系列泵站自动化改造,实现泵站实时监控、智能操控、无人值守和水厂联动,解决水池延迟蓄水或溢流的现象和人为因素造成的生产安全问题。

1 泵站现状

该小型原水泵站由调节池、泵房、配电房和高位水池4部分组成。泵站调节池进水阀门开闭通过调节池内浮球阀控制,泵房内有1台机泵控制柜、3套水泵机组(2用1备),低压配电房有1组低压进线柜,高位水池低水位时通过1条与泵房相连的485总线报警,未安装高水位报警装置。日常通过人工巡检的方式手动操作机泵控制柜开停水泵机组,检查配电房电气设备运行情况,保障泵站稳定运行。因缺少高位报警,运行人员仅通过开泵时间估算高位水池水位,频繁往返于高位水池和泵站开关机泵,特殊天气时依靠经验开关机泵调节。

泵站日常运行需采用五班三倒的模式进行人工巡检、泵站数据和运行状况检测,存在人力、物力消耗大、人工检测效率低、不能实时监测泵站运行等问题。

2 改造措施

目前常用的自动化控制系统有两种类型:一是使用STC单片机为控制核心,以LabVIEW为操作平台的无人值守远程监控系统[1];二是使用PLC控制器为核心,以Python为平台的无人值守远程监控系统。

STC单片机控制程序开发周期长,不利于快速应用且单片机对运行环境要求较高,不适于供水泵站的高温潮湿环境;以PLC控制器为核心的自控系统可从实际出发,选用先进、成熟的工业模块元件,以Python程序设计语言自主编写上位机控制程序,在原有硬件的基础上就地增加控制柜[2],利用采集模块、交换机、点对点网络、上位机系统监控泵站运行的电压、电流、水位、水压等参数,控制进水阀门和机泵的运行,易于实施,扩容成本低。

为了解决泵站自控程度低、运行效率低、人力物力消耗大带来的风险问题,该水厂决定采用自主编写的软件程序,通过以PLC控制器为核心的自控系统对泵站进行了优化改造,改造后的系统控制结构如图1所示。值班室控制端由1台运行控制程序的计算机操作,通过光纤网络将控制信号传送至中途加压泵站,中途加压泵站控制柜收到指令并执行,同时反馈电机运行电流值,呈现在控制端计算机屏幕。

图1 原水泵站远程控制原理Fig.1 Principle of remote control of raw water pump station

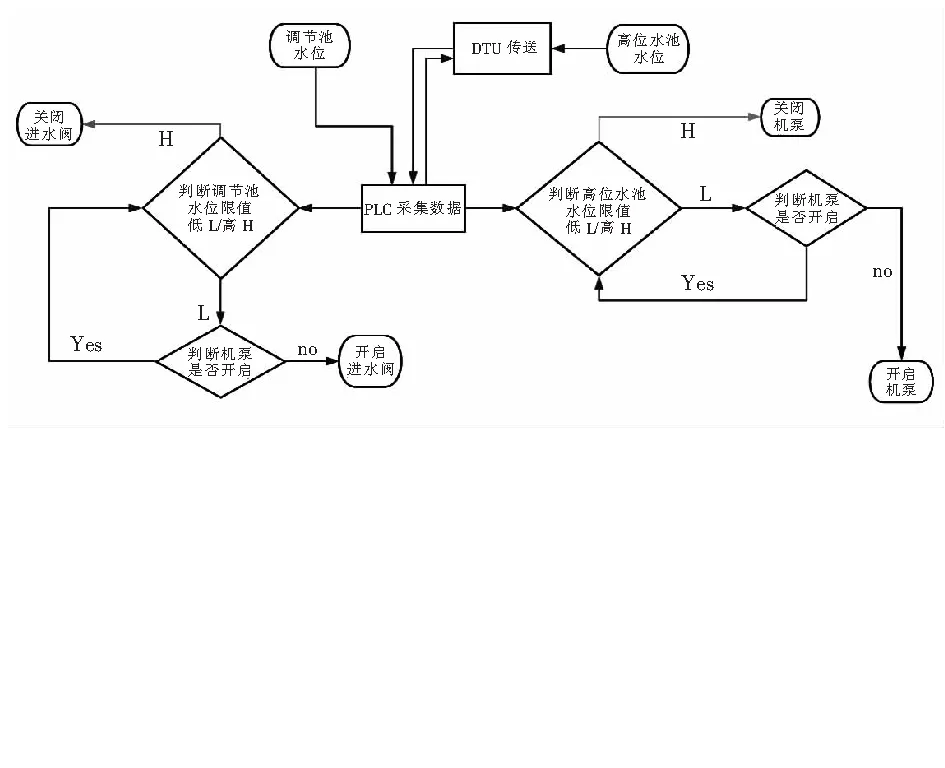

2.1 增加水池监测程序设备,实现水位监测

为应对泵站调节池、高位水池缺少水位监测和报警装置、水流波动导致设备损坏阀门无法开闭等问题,该水厂在泵站调节池和高位水池中新增水位监测探头,监测水位变化和储水量,同时进行了自控改造。改造后水池的自控流程如图2所示,调节池蓄水由PLC控制器根据水池水位反馈信息进行判断,并对调节池前电控阀门下达指令,当水位降至保护低水位时,阀门开启蓄水;当水位达到限制高度时,阀门关闭,蓄水停止[3]。高位水池也由PLC控制器监测水位变化并接受反馈信息,对水泵进行控制,水位降至保护水位水泵启动,水池蓄水;水位升至限制高度,水泵停机。

图2 水池自控流程Fig.2 Automatic control flow of water tank

2.2 增加数据模块,完善自控系统

为解决泵站五班三倒人工巡检操作、人力物力消耗大、工作效率低的问题,泵站增加了自控系统,以实现泵站24 h无人值守和自动监控。该系统采取自主编写的软件程序,通过光纤网络终端,在泵站安装控制和数据采集器,通过远程数据采集模块,每3 s将水泵的运行参数、流量等视频信号传至水厂中控室,并在PLC模块设置低水位保护程序保护水泵机组。当泵站调节池水位跌至最低水位时,程序会强制机泵停止运行,防止机泵空抽,且水泵机组安装有断路器对水泵进行失压、过载和短路保护。

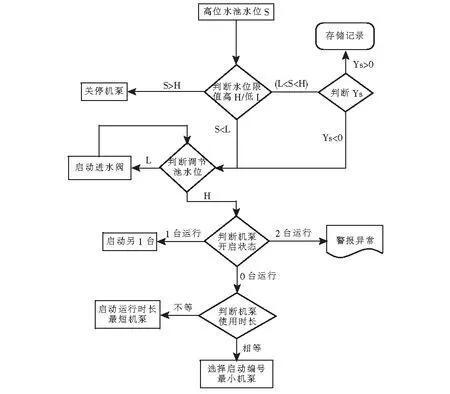

2.2.1电气设备监控

为泵房内的3台水泵机组配备电流互感器,监测水泵运行状态。PLC控制柜新增1台多路被动开关量控制器,配合直流控交流继电器组,在接收并解读控制信号后,有序开启或关闭指定电机。控制柜内还配备1台多路模拟量采集器,分别用于检测3台水泵电机的运行电流,每500 ms根据指令反馈至控制端计算机。如图3所示,当高位水池水位低于设定限值,PLC系统先判断非停用机泵的使用时间,选择开启运行时间最短的机泵,当高位水池水位高于限制高度,则关停水泵。如果运行时间相同,则按机泵序号选择启动编号最小的机泵;PLC系统每10 min对比高位水池水位,水位变量值Ys等于当前时段水位减上一时段水位,当Ys<0时,启动进水阀门。

图3 机泵启停控制流程Fig.3 Control flow of pump start and stop

2.2.2其他指标监测

① 压力监测

在泵站调节池进水口和水泵出水口分别设置压力监测点P1和P2,压力数据由PLC模块组采集处理后,由DTU-P1模块和DTU-P2模块通过光纤网络传送至公司内网服务器。调节池设定压力报警范围P1d~P1g,水泵出水口设定压力P2报警范围P2d~P2g。通过反馈的压力值,可判断管网是否存在爆管、水泵是否出现反转或气蚀等现象。

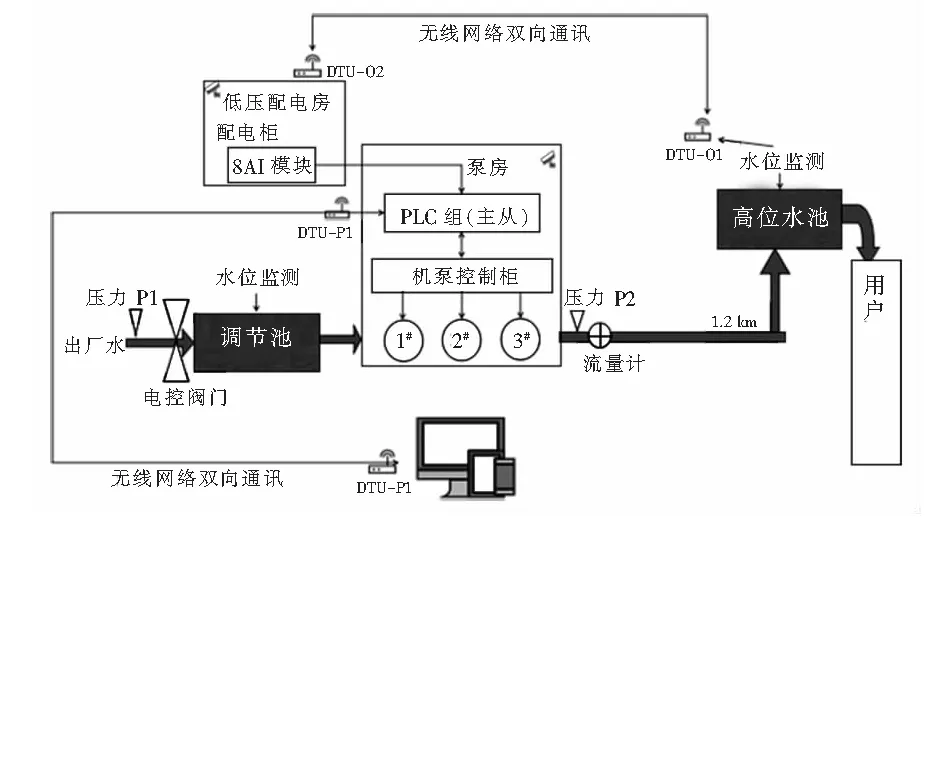

② 蓄电池监测

高位水池上装有太阳能电池板和风力发电装置,为保障设备正常运行,必须保证蓄电池有足够的电量。蓄电池电量数据由DTU-G1传输至低压配电房DTU-G2模块接收,经8AI模块通过数据线传输至PLC控制端。PLC模块采集处理后,由DTU-P1模块和DTU-P2模块通过光纤网络传送至中控室进行实时监测。自动化改造后泵站整体流程如图4所示。泵站在现有硬件设施的基础上,新增1套PLC控制系统并接入调节池和高位水池液位信号、3台机泵控制柜信号、低压配电柜8AI模块信号等,实现各设备运行状态的实时监测与统一控制。PLC借助通讯模块(DTU),将各仪表监控参数传输至配有SCADA软件的监控客户端,可实时查看并远程控制各设备的运行状态,全面实现集中值守,使值班人员在中控室实现对泵房运行状况的全面管控。

图4 泵站自动化改造后系统工艺流程Fig.4 System process flow chart after automatic transformation of pump station

3 改造成效

3.1 提升生产效率,降低人力成本

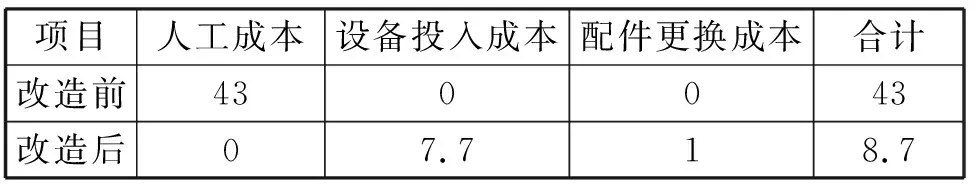

泵站的自控改造改变了传统低效、成本高的人工值守方式,通过有效运用计算机编程语言以及光纤网络通讯,实现泵站远程启停、数据采集监控操作和泵站无人值守,泵站年度运行成本对比如表1所示。

表1 泵站年度运行成本对比Tab.1 Comparison of annual operating costs of pump station 万元

从表1可以看出,改造后的运维成本降低为改造前的20.2%,大大优化了人力资源,节省了运营成本。

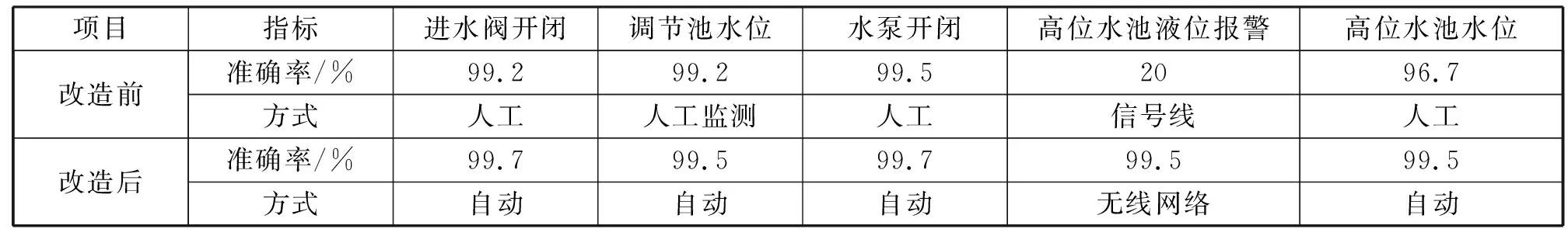

3.2 实现实时监控,保障生产安全

以PLC控制器为核心,改造后泵站实现了关键数据实时监测和自动化控制,实现了水池水位自动调节,同时充分利用峰谷用电优惠节省电力成本。改造后,能高效发现泵站的异常运行,有效减少人为造成工作失误的机率,提高了供水可靠性。自控改造前后1年内,设备及报警准确率统计如表2所示,改造后各项准确率均有不同程度的提升,高位水池液位报警准确率提升效果尤为明显。

表2 自控改造前后设备和报警准确率统计Tab.2 Statistical data of equipment and alarm accuracy before and after automatic control transformation

3.3 改造经济方便,易于推广应用

该泵站改造方案每年的网络、自控系统、软件维护以及相关硬件、配件更换费用仅在1万元左右且维护方便,易于推广应用。泵站新增主要设备清单如表3所示,包括服务器、PLC控制器、远程采集模块、DTU模块等常用简单硬件设备,采购成本均较低。

表3 主要新增设备清单Tab.3 List of main new equipments

4 结语

① 将该改造方案应用于自动化程度低、人工值守的小型泵站,投资成本低,可有效解决运行人员不足、难以实现人工值守的问题,大幅优化缩减了人力成本。

② 该方案可实现泵站智能操控,实时监控,有效避免人为疏忽造成的生产安全问题,保障了泵站的安全稳定运行。

③ 该方案可实现泵站与水厂的联动,并根据水源水质波动情况,在水厂中控室实现对泵站运行参数的优化调控。

④ 该方案已推广于其他小型泵站,可在远期继续增加PLC模块,应用于多水源水厂,同时升级控制端程序,实现多路原水流量控制的完全自动化。控制端只需制定不同时段原水总量,实时监测各项运行数据,可行性高。