高温燃气流风洞全尺寸舱段热结构试验技术研究

赵 玲, 李文浩, 岳 晖, 田 宁, 邹样辉

(北京航天长征飞行器研究所, 北京 100076)

引 言

飞行器在大气层内进行长时间超声速飞行时, 将承受长时间高焓、 中低热流的严酷气动加热载荷历程, 面临超长时间防隔热、 高温氧化和强气流冲刷环境下的非烧蚀维形、 复杂外形防热一体化设计、 大尺寸热结构和热匹配等技术难题. 由于飞行试验很难实现各类工况的飞行模拟, 对出现的问题也难以状态复现, 因此高焓地面试验设备仍然是飞行器防热系统关键技术研究及验证最重要的研究工具. 为满足再入状态下全尺寸飞行器热关键部件考核要求, 对长时间、 高动压、 大尺寸、 高焓试验设备的需求逐渐凸显[1].

作为主要的长时间高焓试验设备, 电弧加热器/风洞(如国外AEDC, AHSTF, IHF, 国内中国空气动力研究与发展中心和航天十一院50 MW电弧风洞等电弧加热设备[2-5])和燃气加热器/风洞(如国外CHSTF, GASL Leg IV, 8 ft HHT, 国内14所 200 MW 高温燃气流风洞等燃烧加热设备[6-9])在再入和其他超声速飞行环境下的防热材料、 热结构和热防护系统组件考核方面发挥了重要作用. 其中电弧加热器/风洞的高温气流成分为空气, 更接近飞行环境, 在总温、 焓值覆盖范围方面也有较大优势. 而燃气流加热器/风洞虽然存在介质差异, 但由于易实现较大的加热功率, 在结构级/部段级全尺寸模型地面防热考核及推进系统一体化性能测试方面具有显著的优势.

本文首次利用200 MW高温燃气流风洞, 开展1∶1全尺寸舱段模型热结构/热匹配试验. 针对燃气风洞介质和调节方式等特殊性, 开展相应燃气风洞试验设计方法研究, 实现了地面燃气流风洞环境下全尺寸舱段模型表面热环境的有效模拟.

1 200 MW高温燃气流风洞设备状态

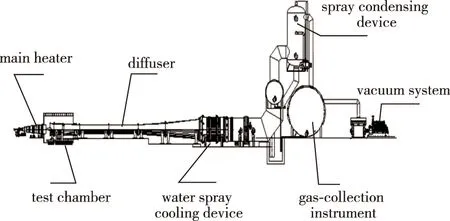

200 MW高温燃气流风洞主体结构由主加热器、 超声速喷管、 试验舱、 模型安装平台、 收集器、 扩压器、 喷淋冷凝和排气系统组成, 其中排气系统包括喷水降温、 喷淋冷凝、 燃气集气及抽真空装置. 试验时, 高压氧气和煤油在主加热器内燃烧, 产生的高温高压燃气经超声速喷管加速后形成高温超声速燃气流场, 对置于试验舱内的试验模型进行热考核. 试验后的气流经过扩压器减速增压, 由喷水降温装置喷入冷却水, 将燃气温度降至400 ℃以下, 之后燃气蒸气混合气体进入喷淋冷凝装置, 通过喷入大量冷却水将水蒸气析出, 燃气温度进一步降至常温后进入燃气集气装置, 由内燃动力抽真空装置排出. 图1, 2分别为风洞现场照片及主体结构示意图.目前 200 MW 高温燃气流风洞共包含A、B两个试验台, 分别配套Φ340~1 500 mm 共6套不同出口直径的喷管, 两个试验台加热器总压、 总温、 流量等参数一致, 并共用能源系统、 管路系统、 总控系统和排气系统. 风洞总功率大于200 MW, 总温高达 3 650 K, 单次有效试车时间1 000 s, 总焓6~9 MJ/kg, 试验舱真空度可达到2 kPa. 风洞主要工作参数如表1所示.

图1 200 MW高温燃气流风洞Fig. 1 Photo of 200 MW high temperature tunnel

图2 200 MW高温燃气流风洞主体结构示意图Fig. 2 Major structure of 200 MW high temperature tunnel

表1 200 MW高温燃气流风洞系统主要参数

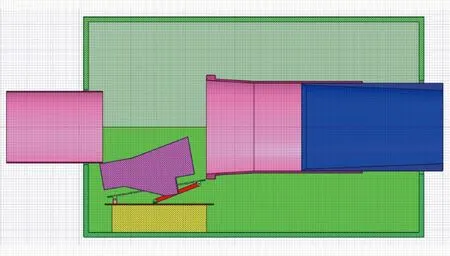

2 试验模型

本次试验模型为1∶1舱段部件, 模型长宽均接近2 000 mm. 模型安装时迎风面朝上、 背风面朝下, 采取前后端机械连接、 底部辅助支撑的方式固定, 在舱段迎风面大面积上加载超声速燃气流. 试验前将模型固定在专门设计的运动机构上, 利用运动机构调整模型迎风面与气流的夹角, 模型前后端面进行有效隔热密封处理. 图3是模型安装示意图.

图3 模型安装示意图Fig. 3 Schematic diagram of model installation

试验时, 先采用校测模型对流场参数进行测试, 调试出所需试验状态后, 安装长程验证模型验证长程试验的可靠性. 待风洞和模型状态确认无误后, 按照最终确认状态开展正式试验, 获取试验需求数据.

3 试验设计方法

热结构/热匹配地面试验模拟需尽可能采用1∶1 全尺寸模型, 同时热流台阶和试验时长也应满足各结构部位应力峰值水平的模拟. 200 MW高温燃气流风洞设备能力满足试验要求, 但与电弧风洞地面防热试验装置相比, 燃气风洞不仅试验介质有较大差异, 风洞的调节方式也明显不同, 已有风洞试验设计经验不能完全套用. 试验设计时须着重考虑: 燃气风洞调节参数与试验考核参数试验的匹配关系、 燃气介质对试验状态的影响、 长时间中低热流测试时传感器精度等技术问题.

3.1 燃气风洞状态调节方法

为满足系统状态调节需求, 燃气风洞具备4种状态调节方式, 一是更换喷管, 试验台共包括6套不同出口直径的喷管, 直径340 mm~1.5 m; 二是调节燃烧室总压, 可在4~6 MPa范围内调节; 三是调节燃料混合比例, 余氧系数可在0.6~0.9范围内调节; 四是模型与来流相对夹角;

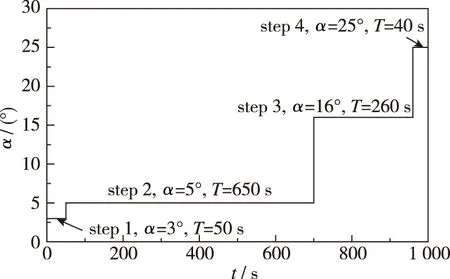

试验状态设计时, 首先根据模型尺寸进考核区域大小选择喷管尺寸, 由需要模拟的焓值范围选择余氧系数. 冷壁热流通过调节燃烧室压力和模型攻角实现. 多台阶试验方案中, 可保持主加热器状态不变, 通过改变舱段模型与来流的相对夹角α实现不同冷壁热流台阶的调整. 结合总焓(或恢复焓)、 冷壁热流、 总加热时间的模拟来实现模型总热壁加热量与需求状态的匹配. 图4是试验运动台阶示意图.

图4 试验运动台阶示意图Fig. 4 Schematic diagram of test steps

根据模型尺寸及需求的试验状态, 试验选用200 MW 高温燃气风洞φ1 500 mm Laval喷管开展试验, 喷管出口Ma=4.83. 试验状态为: 燃烧室压力P0=5 MPa, 余氧系数0.8, 氧气、 煤油流量分别为22.01, 8.09 kg/s, 试验介质主要组分为CO2, H2O, CO, H2. 试验有效试验时长1 000 s, 共模拟4个热流台阶, 模型与来流最大夹角25°.

3.2 燃气介质等效冷壁热流设计

在超声速风洞试验中校测模型测量的是室温壁条件下的热流密度, 称为试验条件下的“冷壁热流密度”[10], 用q0表示, 即

q0=ρuSthr

任一壁温Tw下的热壁热流密度qw表示为

qw=q0(1-hw/hr)

式中,ρ为边界层外缘密度,u为边界层外缘速度,St为传热系数,hr为恢复焓,hw为壁焓.

对于空气介质, 焓只是温度和压力的函数, 默认当温度T=0 K时,h=0. 由于燃气气体成分和性质与空气介质存在较大差别, 其焓值与余氧系数密切相关, 不同焓基准体系下焓值有较大差异[11-12]. 在相同参考温度和压力下, 导致燃气焓值大部分情况下为负值. 为便于与空气焓值比较或进行壁面热流计算时, 引入焓差概念, 即将基准温度Tc=300 K(室温)下的燃气焓值设为零, 试验条件下的“冷壁热流密度”表示为q0=ρuSt(hs-hc), 式中hc为基准温度焓值. 则对应热壁热流密度可表示为

图5为相同参考温度下空气与燃气(余氧系数0.8)的焓差图. 可知, 相同温度压力下, 燃气的焓差远高于空气焓差值. 当空气温度小于1 800 K, 燃气温度小于2 100 K时, 空气与燃气焓差均近似为温度的线性函数, 与压力无关, 对应燃气焓差近似为空气焓差的 1.6 倍. 同等恢复焓值和冷壁热流密度情况下, 燃气环境中的模型表面热壁热流密度和表面温度更低. 为获得与空气相同的热壁热流条件, 必须提高燃气环境下的冷壁热流. 同时, 受余氧系数影响, 燃气风洞焓值调节范围一般在6~9 MJ/kg之间, 低于电弧风洞的焓值模拟范围(3~30 MJ/kg). 当焓值模拟目标与超出设备焓值范围时, 也应通过冷壁热流的修正, 实现总热壁加热量的匹配.

图5 空气与燃气介质下焓温图Fig. 5 Enthalpy-temperature diagram of CHO gas and air

试验设计时, 可遵循如下步骤对燃气风洞试验状态下的等效热载荷进行计算: (1)由需求焓值范围确定试验余氧系数, 并根据指定试验台阶下的焓值和冷壁热流, 初步估算空气介质下的模型壁温和热壁热流; (2)基于燃气热物性数据库、 空气介质下的模型表面温度及热壁热流计算结果, 获得试验选用的等效冷壁热流台阶; (3)借助快速工程计算方法, 初步确定试验模拟状态; (4)根据试验模拟参数通过迭代计算, 确定最终等效冷壁热流台阶, 保证燃气风洞下的热壁热流可与试验需求较好覆盖.

3.3 多台阶热流同步校测

目前地面热考核试验中, 主要利用塞式量热计进行模型表面热流的瞬态测量. 受燃气流风洞启动时序影响, 最短测试时间一般不小于10 s, 如何利用有限开车次数, 实现多工况下的热流校测需求, 提高长时间中低热流范围下的热流测试精度是迫切需要解决的问题.

长时间测试时, 由于量热块背面及侧面绝热的假设已不再成立, 传热计算时必须考虑铜塞向外散失的热流. 建立考虑热流损失的物理模型[13], 在原非稳态热流方程中加入量热块对周边传热引起的热损耗部分, 通过对铜塞背部温度时间历程数据进行指数拟合, 获取考虑热损失后的表面净热流值, 进而由表面温度反推得到模型表面冷壁热流.

式中,M为量热块质量,CP和k分别为量热块比热和导热系数,L和A分别为量热块的高度和量热面积,R为导热热阻,Tave和T0分别为量热块平均温度和初始温度,a,b均为由量热块底部温度测试数据得到的指数拟合常数.

试验中, 通过单次风洞试验, 开展多个台阶下的试验件表面热流测试. 结合模型表面压力变化趋势, 合理选取试验数据段进行, 利用热损耗模型对量热块背温进行分析及修正, 获取较为准确的热环境分布数据.

4 参数测量

测量参数包括气流总压、 试验流量、 余氧系数、 试验舱压力等设备状态参数, 模型表面冷壁热流、 模型表面压力等流场校测参数及表面温度、 内部温度、 表面应力、 试验前后质量和外形变化等试验测量参数.

4.1 设备状态参数

燃气总压由位于燃烧室头部喷注器附近测压孔测得, 由于燃烧室头部流速很低, 可将壁面静压近似作为总压值. 气体流量采用声速孔板测量, 液体流量采用流量计测量. 余氧系数通过实际测得的氧油流量换算得到. 试验舱压力由置于舱壁的系列测压孔得到.

4.2 流场校测参数

设计并加工了与真实模型外形一致的校测模型, 在模型表面按照分布矩阵布置热流和压力传感器, 用于表面冷壁热流和压力的测量.

在模型表面布置测压孔, 通过焊接的测压管引出, 并与后端压力传感器连接, 实现模型表面压力的测量. 模型表面冷壁热流采用瞬态塞式量热计测得. 试验前在热流台阶范围内对塞式量热计进行抽检标定. 依据试验数值仿真分析结果, 进行传感器类型及量程的合理选型, 并参考模型表面流动状态对传感器进行合理布局.

校测模型表面核心考核区域以网格形式分布安装了 133 个塞式量热计和 56 个压力传感器, 通过模型表面冷壁热流和压力数据的处理, 结合插值拟合工具可得到舱段表面热流及压力的二维空间分布云图.

4.3 试验测量参数

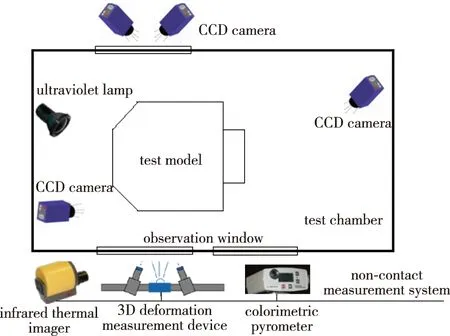

采用近红外光谱的非接触红外热像仪和双色测温仪透过石英观察窗对模型表面温度进行非接触测量, 测量范围600~3 600 ℃. 为减少燃气环境对红外测温的影响, 试验时通过介质透过率、 模型表面发射率修正等措施对红外数据进行修正. 试验前选用标准热源, 在试验舱内不同观测距离、 不同观测角度下进行热源温度测量, 获得模型不同运动状态下表面发射率的修正. 同时引入燃气透过率, 考虑燃气流射流发射光谱对红外测温的影响[14]. 舱体内壁热结构和隔热层温度由粘贴在舱壁内部不同位置的K型热电偶和T型热电偶有效获得.

采用基于双目立体视觉原理的主动成像三维变形测量系统实现模型表面应变测量[15]. 为减少高温燃气流的热辐射干扰对数字成像系统影响, 设计适用于高热辐射干扰环境的特殊光学成像系统. 在试验舱内外同时布置高亮度紫外灯, 采用高亮度紫外照明和窄带通滤波成像相结合的主动成像技术获得光强稳定, 对比度明显的数字图像. 试验前通过调配测试, 在模型表面局部区域喷涂黏附力较强的耐高温散斑, 通过构建模型变形前后表面高温散斑点的三维坐标, 对位移场进行微分, 得到模型表面的应变分布情况.

试验过程中, 在试验舱内前后各布置了一台高清摄像机记录试验过程中舱内的流动情况及试验件表面情况, 同时在舱外两侧同步布设摄像机, 从不同角度对试验件的受热情况进行影像记录. 试验测量装置布置示意图见图6.

图6 试验测量装置布置示意图Fig. 6 Schematic diagram of testing equipment arrangement

5 试验结果分析

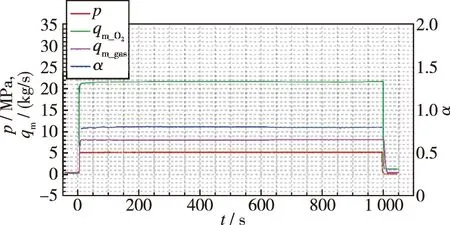

图7给出了1 000 s试验过程中风洞燃烧室压力、 氧气流量、 煤油流量、 余氧系数等状态参数的变化曲线. 可看出在1 000 s试验过程中, 200 MW 高温燃气流风洞的室压、 氧气/煤油流量、 余氧系数表现出良好的稳定性, 长程试验过程中偏差均不超过1%.

图7 风洞运行参数曲线Fig. 7 Operating parameters of wind tunnel

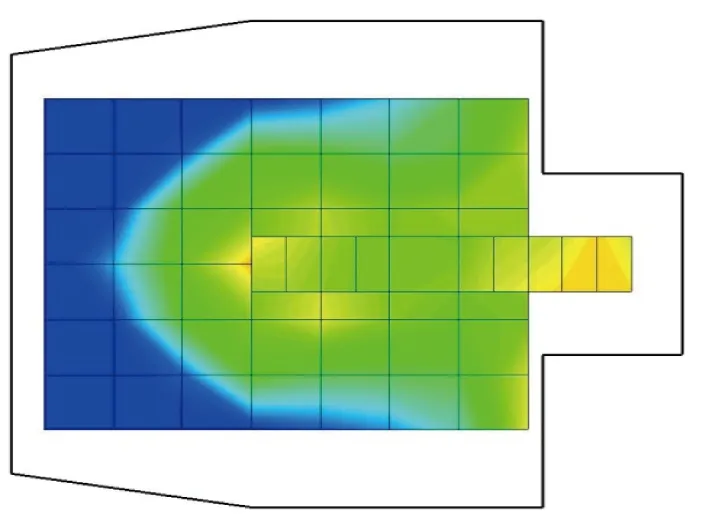

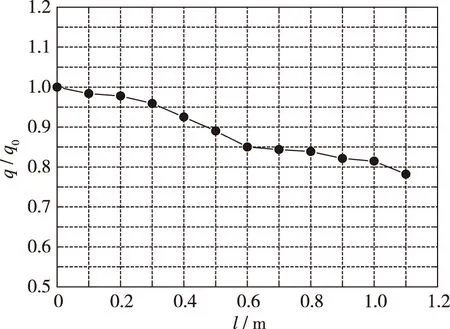

图8为某运动台阶下模型表面气流覆盖区域热流分布云图, 云图中单个方格尺寸为200 mm×200 mm. 由云图可知试验展向有效覆盖宽度大于1 200 mm, 燃气风洞由于其大功率优势, 喷管出口气流膨胀对流场参数的衰减影响较小, 模型大面积区域表现出较好的均匀度. 图9进一步绘制出舱段表面轴向热流变化曲线, 从舱体前端沿轴向1 m距离内, 热流衰减不超过20%.

图8 模型表面热流分布云图Fig. 8 Heat flux distribution of cabin model

图9 沿舱段热流变化趋势Fig. 9 Trend of heat flux in flow direction

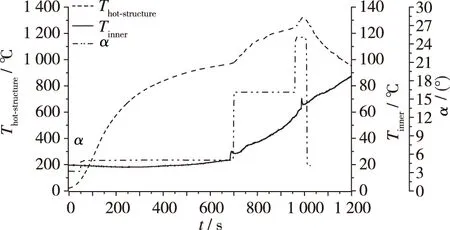

图10为试验历程中模型的实际运动角度及典型位置舱体热结构内壁和隔热层内壁测点温度随试验历程变化曲线. 热结构内壁测点直接粘贴在结构本体框架上, 测点温升速率大小与表面热流变化密切相关. 风洞启动后, 随着模型与来流相对夹角的升高, 热结构内壁温升速率逐渐上升, 试验结束时最高温度超过1 300 ℃, 风洞停车后表面热载结束, 热结构内壁温度迅速降低. 隔热层内壁测点温度在整个试验过程中均呈现缓慢上升趋势, 试验结束后由于传热继续, 温度仍继续升高. 值得注意的是, 隔热层内壁测点在700, 960 s左右发生异常跃变, 跃变点分别与16°攻角、 25°攻角调整时刻对应, 可能由于少量热气体伴随模型动作进入舱体内部, 引起了温度跳变.

图10 模型实际运动角度及测点测试温度曲线Fig. 10 Trends of model movement and temperature

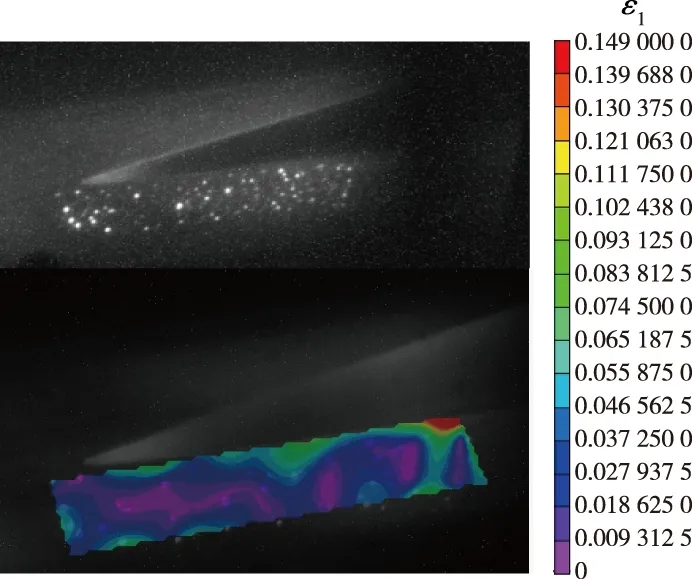

试验中高温应变采集图像及对应时刻的主应变分布云图如图11所示. 试验历程前段可获得较清晰的高温变形图像, 但试验后段由于模型表面凸起物亮度增强, 影像质量变差. 根据应变分析结果, 某时刻测量区域前端第一主应变ε1最大值为0.074 51, 体现为拉伸趋势, 模型前后方向应变最大值为0.002 18, 体现为压缩趋势; 模型左右方向应变最大值为0.027 81, 体现为拉伸趋势.

图11 主应变分布图Fig. 11 Principal strain distribution

6 结论

本文针对200 MW高温燃气风洞全尺寸舱段热结构/热匹配试验开展了试验技术研究. 建立了燃气风洞试验模拟设计方法, 解决了燃气风洞试验状态调节、 燃气介质下等效热壁热流设计、 长时间变工况表面热流校测等技术问题, 在燃气风洞上首次完成1∶1全尺寸舱段模型热结构/热匹配考核试验, 为飞行器防热方案、 热结构分析和设计提供了有力数据支撑, 显著提升了现有地面热防护试验能力.