综采工作面应力破碎区围岩控制技术

刘金状 张 浩 任景义

(铁煤集团大隆矿,辽宁 铁岭 112700)

综采工作面过断层期间,受回采应力以及断层构造应力影响,断层处煤岩体出现破坏,导致工作面端面距加大、煤壁片帮、支架阻力不足等,不仅制约工作面快速回采,而且威胁回采施工安全。所以在过断层期间采取合理有效的围岩控制技术,对工作面安全快速回采具有重要意义[1-5]。以大隆矿1207工作面为例,对工作面过F5断层期间提出了围岩联合控制技术,确保工作面快速过断层破碎区。

1 概述

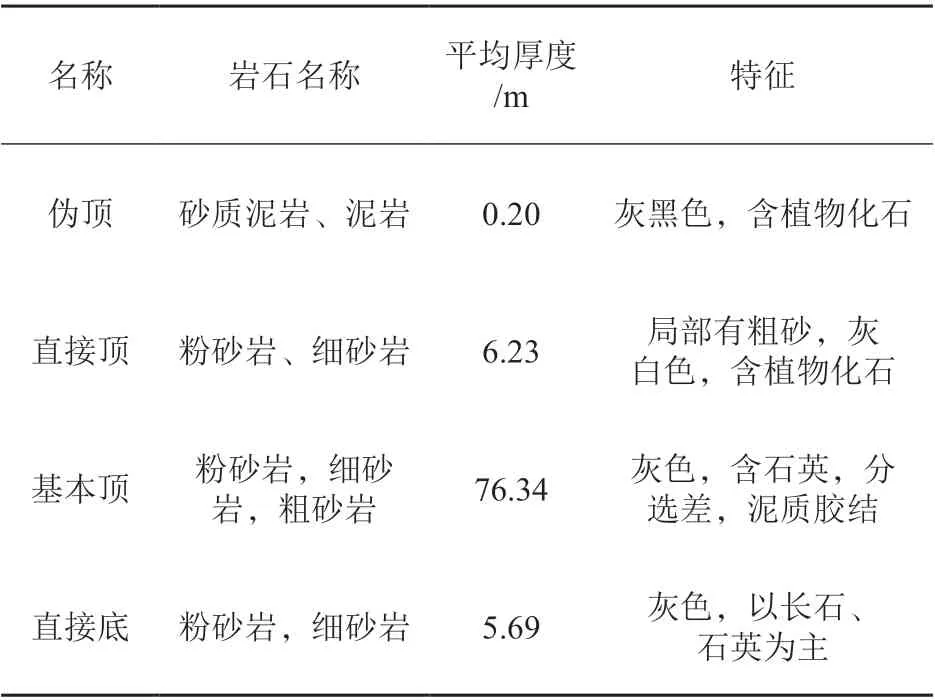

铁煤集团大隆矿1207工作面位于二水平南一采区的南部,工作面东侧、南侧以大兴井田边界保护煤柱为界,西侧以FW2-2断层为界,北侧以F15断层为界。1207工作面可采走向长度为427 m,工作面长度为214 m,工作面所采煤层为二水平南一采区12层煤,为复合煤层,煤质一般。煤层最大厚度为4.60 m,最小为2.40 m,平均厚度为3.50 m,煤层厚度变化较大。煤层局部含多层夹石,单层夹石最大厚度为1.70 m,最小为0.10 m,夹石累计平均厚度为1.50 m。煤层顶底板岩性见表1。

表1 1207工作面12#煤层顶底板岩性表

1207工作面采用综合机械化回采工艺,工作面回采至150 m处揭露F5正断层,该断层从工作面运输顺槽13#导线点往前5.0 m处揭露,向工作面延伸,与工作面斜角为47°,断层对工作面回采影响长度预计为30 m。受工作面周期来压以及断层应力影响,工作面揭露断层前7.0 m时在1#~15#支架前方煤壁片帮严重,端面距达1.6 m,顶板相对破碎,支架在该破碎区域时工作阻力不足65%,初撑力不足80%,严重制约着工作面安全高效回采。

2 应力破碎顶板维护方法及问题分析

2.1 原破碎顶板维护措施

1207工作面回采至145 m处时顶板出现破碎、煤壁片帮现象,导致端面距加大,决定采用支柱搭梁的方法进行顶板控制维护。

(1)工作面回采后当端面距大于0.5 m时,在煤壁处支设一排木柱。木柱长度为3.5 m,直径为30 mm,每架支架前方支设两根木柱,木柱间距1.2 m,木柱采用戗木进行固定。

(2)煤壁处木柱支设完成后在木柱与支架顶梁上方搭设工字钢梁。工字钢梁长度为1.5 m,工字钢梁垂直煤壁布置,支架移架时紧贴钢梁带压擦顶移架。

(3)当支架移架到位后,及时回收煤壁处木柱以及工字钢梁,进行下一循环回采作业,直至1207工作面完全过F5断层影响区。

2.2 存在的主要问题

(1)安全系数低。采用传统方法进行破碎顶板控制时,作业人员需在空顶顶板下方支设木柱,顶板冒落、煤壁片帮时很容易造成伤人事故,不利于安全施工。

(2)支护效果差。采用木柱及架梁进行顶板维护,顶梁与煤壁垂直布置,当端面距>1.0 m且压力相对较大时很容易出现顶梁变形现象。同时,由于顶梁支护断面小,对顶板支护效果相对较差,在移架过程中很容易导致木柱倒塌。

(3)劳动强度大。采用原支护措施时,工作面回采到位后及时回收上一循环支设的木柱及顶梁,工作割煤后再进行支设木柱、安装顶梁等工序,导致工作面割煤效率低,劳动作业强度大。

3 “走向吊棚+超前支护”联合控制技术

为了提高1207工作面过F5断层区时顶板稳定性,决定对工作面原顶板支护措施进行优化,提出了“走向吊棚+超前支护”联合控制技术。

3.1 走向吊棚施工

(1)1207工作面断层处顶板采用走向吊棚,主要由纵梁、横梁、起吊装置、卡缆等部分组成。纵梁主要由固定梁和伸缩梁以及滑道等部分组成,固定梁为13#槽钢,长度为2.0 m,伸缩梁为11#槽钢,长度为2.5 m。在固定梁上焊接轨道并与伸缩梁连接,伸缩梁可在固定梁上伸缩,最大伸缩距离为2.0 m。

(2)横梁为11#槽钢制成,每节横梁长3.5 m,横梁上均匀布置四个槽口,槽口宽130 mm。每架走向吊棚布置两根横梁,第一根横梁用起吊装置安装在支架前立柱0.5 m处,第二根与第一根横梁间距为1.8 m。

(3)横梁吊挂完成后采用卡缆将四组纵梁分别与横梁槽口进行固定,然后采用起吊装置升起纵梁。起吊装置主要由驱动电机、齿轮、传动轴等部分组成。起吊装置在电机驱动下可将横梁升起,横梁升起后保证横梁与支架顶梁接触严实。

(4)当1#~15#支架前方煤壁片帮严重、端面距大于1.0 m时,及时将纵梁延伸至工作面煤壁处。若端面顶板破碎严重出现局部冒落时,在纵梁上方铺设道木进行接顶。1207工作面应力区顶板联合支护示意图如图1。

图1 1207工作面应力区顶板联合支护示意图

3.2 超前支护

(1)为了控制断层的应力传递作用,避免煤壁片帮现象,提高断层破碎带顶板承载强度,削弱应力对工作面煤体及顶板超前破坏作用,1207工作面回采至145 m处时对1#~15#支架前方顶板施工一排超前支护。

(2)1207工作面采用的超前支护体主要采用聚氨酯玻璃钢锚杆,锚杆长3.0 m,直径为32 mm。先用钻机在工作面顶板位置施工一排垂直煤壁的超前支护孔,孔深度为3.0 m,钻孔间距为0.5 m。

(3)超前支护孔施工完成后,将玻璃钢锚杆锚注在钻孔内。每根玻璃钢锚杆采用两支锚固剂进行锚固,且保证锚固后锚杆在同一水平面上。超前锚杆施工完后,采煤机割煤适当降低切割高度,避免采煤机滚筒损坏超前支护,移架时支架顶梁紧贴超前支护。

(4)工作面在过断层应力区期间最大允许割煤深度为0.6 m,割煤四刀后施工第二排超前锚杆支护,相邻两排超前支护交错布置,依次类推直至工作面完全过应力区。

3.3 应用效果

截至2020年5月23日1207工作面完全过F5断层应力区,工作面在过应力区采用“走向吊棚+超前支护”联合控制技术后取得了显著应用成效。

(1)工作面破碎顶板采用超前支护后,提高了工作面应力区顶板及煤壁稳定性,防止了端面顶板破碎以及煤壁片帮现象。通过现场观察发现,联合控制技术使得端面距缩小至0.3 m以下。工作面在过F5断层时,在2#~8#支架前方煤壁片帮相对严重,片帮深度为0.5 m,在其他区域煤壁最大片帮深度不足0.4 m。

(2)工作面在过应力区期间对破碎顶板施工走向吊棚后,保证了支架顶梁支撑作用力,避免了支架在破碎区顶板支护时因阻力不足导致倒架、插梁等事故。通过对支架压力监测仪观测发现,采用施工走向吊棚后液压支架初撑力由原来的4051 kN提高至4 658.8 kN,提高至92%;工作阻力由原来的5214 kN提高至6204 kN,提高至94%。

4 结论

(1)与传统支设木柱相比,走向吊棚施工工序简单,自动化水平高,施工安全系数高,整个工序施工过程中仅需一人操作且随着液压支架进行移动,降低了劳动作业强度。该装置采用四根横梁进行顶板维护,支护断面大且不易变形,支护效果好。

(2)1207工作面破碎顶板采用超前锚杆支护后,提高了工作面顶板承载能力,降低了应力对顶板及煤体超前破坏作用,缩小了端面距,控制了煤壁片帮现象。