秸秆打捆机自动控制与故障诊断系统研究与试验

鲍官培, 黄丹丹, 郑凤菊, 张春雨, 乔印虎

(安徽科技学院 机械工程学院,安徽 凤阳 233100)

我国作为一个农业大国,秸秆资源十分丰富。秸秆处理的主要方式有秸秆焚烧、粉碎还田和秸秆离田综合利用等。由于秸秆焚烧和粉碎还田处理均存在一定的弊端,已不适用于当前的种植模式。因此,秸秆打捆离田再处理是当前处理秸秆的主要方法。

打捆机是秸秆离田的重要工具,有关于打捆机的机械结构、控制系统等研究比较多。如王德福等对圆捆打捆机的捡拾喂入结构进行优化和改进,较好地解决了捡拾系统的堵塞问题;郭颖杰等对粉碎抛送装置转子进行动力学仿真,为合理设计打捆机粉碎部件提供了理论依据;陶雷等基于模态分析和瞬态动力学分析设计出打捆机的轻量化机架,潘世强等对打捆机链传动系统模态进行分析,以仿真分析结果为指导,设计出玉米秸秆打捆机。Maguire等研究了打捆机的草捆动态称重系统。Sun等研究了草捆密度控制及其对青贮饲料的影响。高东明等设计了圆草捆自动缠网装置,实现了缠网、记录缠网圈数和切网的自动作业。

近年来智能化控制、监测等技术在农业机械的应用也越来越广泛,如农机的远程调度平台设计、农业生态系统中的环境监测、打捆机行走控制系统等,农业装备的控制系统方面的研究逐渐成为热点。但是,针对打捆机,尤其是在国内仍然占据重要市场份额的中小型打捆机的自动控制及典型故障诊断方面的研究还相对较少,故本研究针对中小型圆捆打捆机的自动控制及故障诊断系统进行了研究与试验,以期为秸杆离田再利用产业提供参考和借鉴。

1 系统总体方案设计

1.1 打捆机工作流程

现有圆捆秸秆打捆机在作业过程中,农机手收到蜂鸣器响、指示灯闪等捆满信号后,先停下牵引拖拉机,然后按住绕绳按钮启动电机开始绕绳(一般需按住5~10 s,然后转动的草捆能自动带动绕绳轴转动直至绕绳结束麻绳被切断),当农机手看到绕绳结束麻绳被切断后,按住开仓按钮打开后仓门放出绕好的草捆,当草捆被卸下后松开按钮,后仓门在自身重力作用下闭合,压下行程开关,捆满报警信号结束,农机手开车继续打捆。

在整个打捆过程中,农机手在接收到捆满信号后,需要持续按住绕绳或开仓按钮,且要一直回头观察后方打捆机的工作状况,每个过程约持续40 s左右。在农忙季节一般打捆作业量,作业时间长,频繁的回身观察和动作无疑会增加农机手的劳动强度。因此,随着自动化、智能化在工业产品的普及应用,农机装备也急需自动化和智能化控制,同时这也是广大农机用户的迫切需求。

1.2 自动控制方案

通过对打捆机整个打捆流程分析发现,绕绳是拖拉机停止后的第一个工序,只要拖拉机停止后就开始绕绳。因此将拖拉机停车作为开始绕绳的执行条件。当绕绳结束后麻绳被切断,这时就可以开始开仓卸料,麻绳被切断后绕绳轴就停止转动。因此将绕绳轴是否停止作为开仓的执行条件。当仓门打开后只要草捆从打捆室中滚出就执行关仓。由于判断草捆滚出需要传感器,综合考虑成本及稳定性,将开仓和关仓之间设置一定的时间延时即可实现卸料-关仓的过程,稳定可靠且无需额外成本。自动控制方案的工作流程如图1所示。整个过程中农机手只需要控制拖拉机停止和前进,无需其他任何操作,相比于传统的打捆作业流程农机手所需的操作大大简化,降低了劳动强度,能够在繁忙的工作之中为农机手提供短暂的休息时间。

图1 自动打捆工作流程Fig.1 Workflow of automatic baling

1.3 典型故障诊断方案

农业机械由于作业环境恶劣,使用者技能水平参差不齐、维护保养不及时等因素,相比于工业设备其出现故障的概率更大。圆捆打捆机的常见故障主要有液压系统故障、绕绳系统故障、捡拾系统故障以及机械故障等,具有诊断方案如下:

1.3.1 液压系统故障诊断方案 圆捆打捆机工作过程中齿轮箱输出轴经链条传动带动齿轮泵工作泵油,进而由液压油缸控制打捆室后仓门的开闭。液压系统常见故障有液压缸漏油、液压接头漏油、液压管漏油以及液压泵故障等,上述故障都是由不同液压元件故障引起的,但是故障发生后都会引起系统液压下降,导致液压系统无法打开后仓门。因此,综合考虑成本及可行性,在液压泵总成的出油口安装液压传感器检测出油口的压力值,当压力值低于一定数值后报警,提醒液压系统存在故障。

1.3.2 绕绳系统故障诊断方案 麻绳在绕绳过程中如果麻绳意外断裂而农机手未能及时发现,将仓门打开草捆放出时草捆容易散落不便运输。草捆缠绕所有的麻绳与秸秆颜色接近,即使麻烦出现断裂往往也不易发现。但是,麻烦断裂后绳子会处于自由状态,绳子上的张力值会显著降低。因此,在绕绳机构中加装一个张力传感器,在绕绳的时候检测麻绳的张力值,当张力值过低时表明绳子断裂或者绳子已经用完,此时提醒农机手检查绕绳机构是否存在故障。

1.3.3 捡拾系统故障诊断方案 打捆机在工作过程中堵料故障也是其较常见的一个故障之一。极端情况下草料堵塞会使得捡拾轴停转,而此时拖拉机的动力输出轴仍有动力输出,极有可能会扭断安全螺丝,需要停机清除进料口堵塞的草料,更换安全螺丝,降低打捆作业效率,延误农业生产。因此,为了避免堵塞故障的发生,希望在故障发生前能够预警可能出现堵料,进而提醒农机手降低打捆机前进速度减小进料。打捆机正常工作时捡拾轴正常运转,当进料口草料过多会增加捡拾系统的工作强度引起捡拾轴转速下降,因此可以检测捡拾轴的转速,通过对捡拾轴转速的检测判断进料口的草料量的多少,当可能出现堵料时提醒农机手降低车速,避免车速过快进料过多引发堵料故障而耽误生产。

1.3.4 机械故障辅助诊断方案 打捆机在工作过程中也可能会出现机械故障,如轴承磨损故障、链条断裂等。当出现机械故障时往往会引起设备出现较大的振动或者噪声。因此,可以通过振动传感器和噪声传感器来辅助检测或预警机械故障,当出现机械故障预警时一方面能提醒农机手留意机器运行情况,另一方面售后维修人员也能从历史数据中找到相关参数,为故障排除提供参考。

此外,为了兼顾打捆机工作数据信息化的需求,还设计了远程监控系统方案,该系统采用GPS定位功能、GPRS及数据传输,能够统计作业数据(总作业量、总工作天数、当日工作量、当日作业时间),统计运行数据(地理位置、总里程、总时长、当日里程、当日时长、运行速度、故障状态等)。通过该系统,合作社、种植大户等一方面能够掌握其所购打捆机的位置、状态及作业数据,便于对打捆机及作业人员的管理和调度,另一方面也能够通过大屏幕直观的展示,起到一定的示范作用。同时,生产企业也可以通过后台了解打捆机的状态,当出现故障需要售后维修时能够通过远程和历史数据分析大致判断可能出现的故障点,初步分析故障原因,以便有针对性的安排售后维修人员,甚至部分故障可以远程指导用户自己维修排除,减少故障时间,为农忙播种抢时间。

2 系统硬件及软件设计

2.1 硬件电路设计

秸秆打捆机整体控制系统由自动控制、故障诊断和远程监测三部分组成,其中硬件电路设计和研制将根据系统控制要求展开,主要包括控制器、触摸屏、数传网关、传感器等硬件元件的选型与安装和系统总体硬件电路设计等内容。

整个硬件电路中,控制器选用西门子1215DCDCDC,触摸屏选用昆仑通态TPC7062Ti,数据传输网关选择河北蓝蜂科技有限公司生产的GM20,其他传感器均选择工作电压为24 V DC的器件,其中车轮轴、绕绳轴和捡拾轴的转速检测综合考虑成本及可行性选用接近开关来检测。部分传感器的选用及安装如图2所示。

图2 相关传感器安装图Fig.2 Installation drawing of sensors

此外,考虑整个系统的用电需求,选择了一个电源转换模块将拖拉机蓄电池12 V DC转换成24 V DC给整个系统供电。在该系统中24 V直流电源给PLC、触摸屏和GM20数传网关供电,PLC和触摸屏之间以及PLC与智能网关之间通过以太网网线进行通讯和数据传输。

2.2 软件程序设计

系统软件设计包括PLC的自动控制与故障诊断程序设计、触摸屏人机交互界面设计和云平台远程监测界面设计。

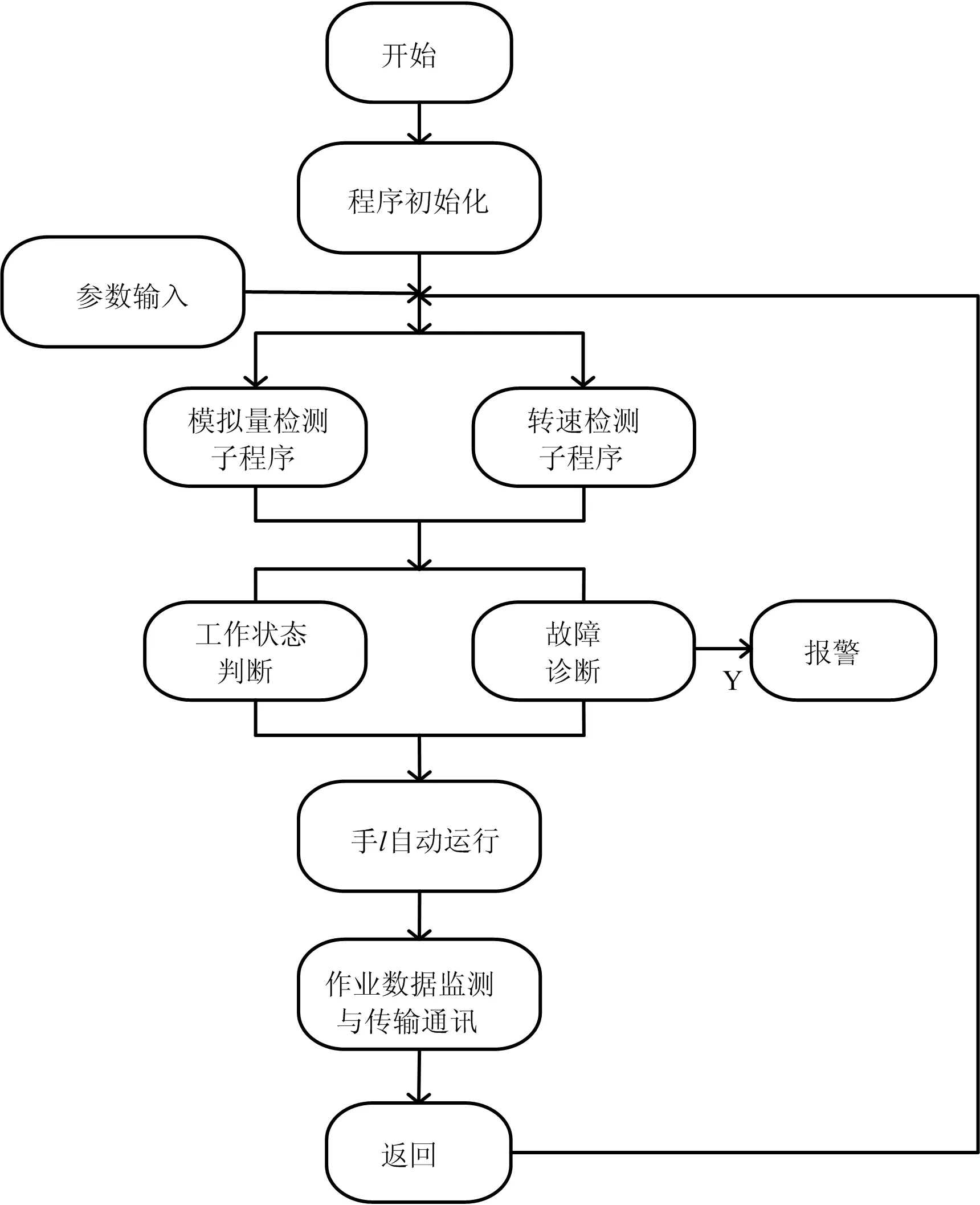

PLC程序设计是整个软件系统的核心,包括自动控制、故障诊断和通讯等子程序模块。在本项目中开关量的输入信号有行程开关胀仓信号、手自动模式选择信号、车轮轴、绕绳轴和捡拾轴接近开关信号,模拟量的输入信号有张力信号压力信号、振动信号和噪声信号。开关量的输出信号有指示灯、蜂鸣器、绕绳电机和液压电磁阀控制继电器等。整个程序的控制流程图如图3所示。

图3 PLC控制程序流程图Fig.3 Flow chart of PLC

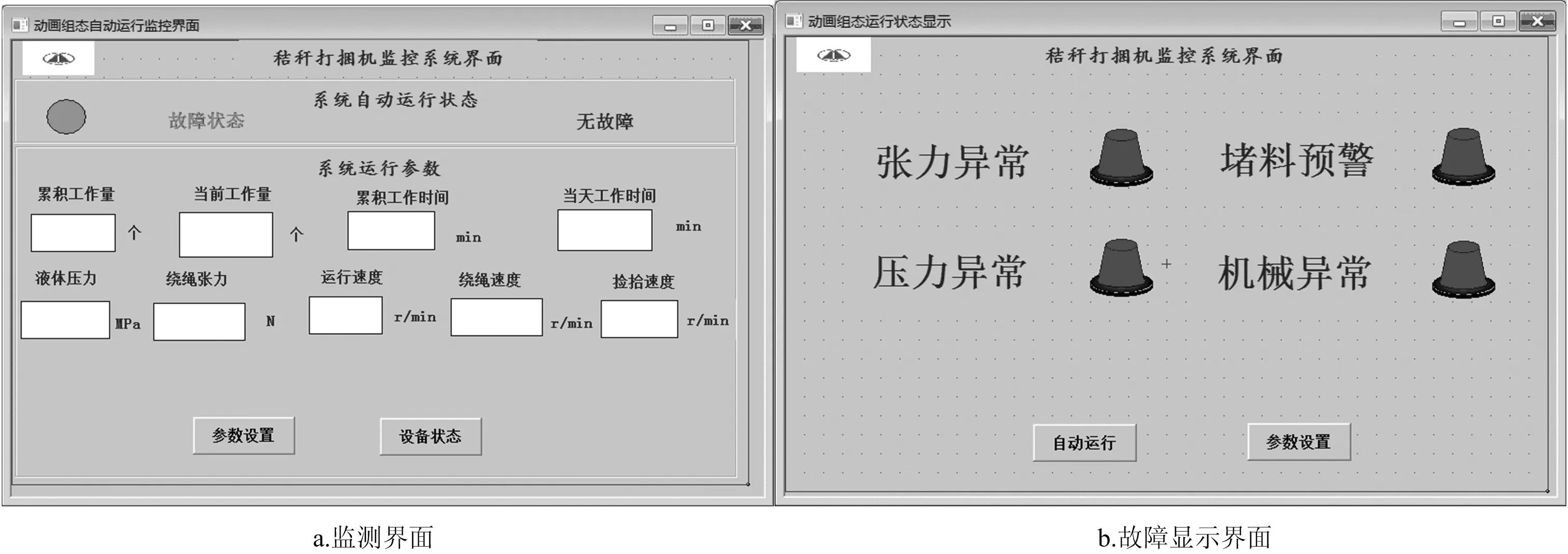

触摸屏和云平台远程监测界面设计中设置好各模块的IP地址及其他硬件配置,然后进行组态画面设计,设计的触摸屏监测及故障显示界面如图4所示。

图4 触摸屏监测及故障显示界面Fig.4 Monitoring and fault display interfaces of HMI

3 系统调试与试验

完成整个控制系统的硬件电路设计、电路板制作、电路接线以及软件程序编写后,开展系统程序的调试及现场打捆试验,检验整个系统工作的可行性。研制的控制柜安装于4YQ-120-70圆捆打捆机样机上。设备调试与试验分两步进行,设备安装完毕后先进行空走调试,测试各传感器、执行元件等功能是否正常,并同步测试空载情况下自动和手动模式是否能正常工作。现场初步调试完毕后开始打捆试验。

打捆试验主要是测试系统能否实现预期的自动控制功能以及其稳定性。通过现场打捆实验,证明该控制系统能够实现打捆作业全流程的自动控制,远程监测系统也能够监测到打捆机的位置、作业量、关键部件运行状态等信息,打捆作业现场及远程监测界面如图5所示。同时也能够通过查看历史数据了解和分析设备的运行数据,给设备管理维护人员的设备管理、维护带来极大的便利。此外,在现场实验过程还模拟绕绳过程中出现断绳故障,检验系统对典型故障的检测判断能力。当在绕绳过程中人为的剪断麻绳后,张力传感器检测到绳子的张力低于设定的下限值,蜂鸣器和显示屏随即发出报警信号,同时手机APP中也提示绕绳的张力异常,如图6所示。通过现场打捆实验验证了该打捆机的自动控制与故障诊断系统能够实现圆捆打捆机作业过程的全自动控制,对典型故障进行诊断和预警,并能够利用电脑或手机APP远程监测相关的设备状态和作业数据。

图5 打捆试验现场及远程监测图片Fig.5 Photos of baling test and remote monitoring

图6 远程故障显示界面Fig.6 Interface of remote fault display

4 结论

本研究通过分析圆捆打捆机的工作流程,设计了打捆机自动控制方案和典型故障诊断方案。该控制系统实现了圆捆打捆机作业过程的全自动控制和捡拾系统的堵料预警,整个作业过程中农机手只需根据系统的提示控制拖拉机前进、停止以及车速控制,降低了农机手的作业强度。该控制系统能够对断绳、压力异常等典型故障进行诊断和预警,及时提醒农机手出现或潜在的故障,有助于故障的快速排除。同时网页端或手机APP端能够远程查看设备状态及相关数据,便于售后人员对设备进行售后维修维护,方便管理人员查看设备状态及作业量,实现信息化管理。