不利气候条件下钢桥面环氧沥青混凝土应用

张晓锋 李培峰 范新荣 陈钰 封志佼

摘要:钢箱梁桥具备构件质量轻,运输与架设施工便捷,周期短等特点,应用广泛。但钢箱梁桥面对铺装层的变形协调能力、抗剪切推移及抗疲劳开裂等指标要求高。文章结合云南某高速公路项目低温、潮湿多雨不利条件下,环氧沥青后掺法施工质量控制,介绍如何结合工程特点及环境条件组织施工,以确保工程质量。可为其他类似工程项目提供借鉴和指导。

关键词:环氧沥青;气候;后掺未能;施工质量

引言

云南属高原山区省份,地形、地质条件复杂,气候差异大。各向异性正交钢桥面板桥梁以其构件质量轻、运输与架设方便、施工周期短等特点,应用较广。但正交异性钢桥面对铺装要求较高。目前,钢箱梁桥面主要有三种铺装方式:环氧沥青、浇筑式沥青混凝土及SMA三种混合料类型的组合[1]。其中,浇筑式沥青混凝土所需拌合温度较高(220~240℃),运输过程中也需要进行搅拌,需采用专业的运输车辆进行运输[2];温拌环氧沥青施工温度一般为110℃,热拌环氧沥青混凝土为175℃,温拌环氧沥青较热拌环氧沥青混凝土具有节约燃油、减少有毒有害气体排放量等优势[3-5]。

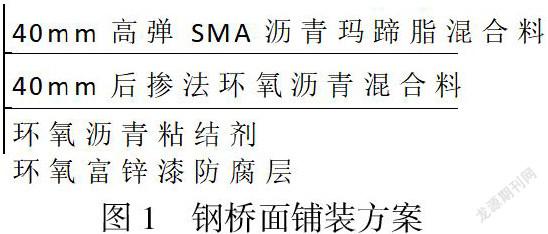

项目跨越铁路浅埋隧道,结构布置为45m+65m+45m的三孔连续钢箱梁,所处区域群山林立,海拔差异较大,具有高原季风立体气候特征。湿度多大于80%,施工期湿度大于90%,晴天不到30天,雨天超过220天,但年降雨量仅为900-1100毫米之间。加之受进度影响,钢桥面施工季节为冬季,气温相对较低,为5-10℃。因气温低、湿度大,浇筑式面临湿度下降过快及湿度大导致的鼓包風险,而双层SMA因SMA封水效果及抗变形能力不足未考虑。结合气候条件、钢桥面特点,最终确定方案采用最终确定为:

但温拌环氧沥青容留时间短且受温度的影响较大,施工质量风险高,难度大[6-8]。因此,环氧沥青施工工艺采用两阶段拌和后掺法工艺,该工艺特点如下:

(1)在拌合站先将环氧沥青B组分与矿料拌合均匀;

(2)将环氧沥青B组分混合料运输至摊铺现场;

(3)在摊铺过程中通过专用摊铺机实现环氧沥青A组分的雾状添加,并通过专用摊铺机的多级强制搅拌装置实现环氧A组分与B组分二次均均拌和;

(4)摊铺、碾压。

后掺法工艺的特点是影响施工容留所需的周期短,时间紧凑。核心是解决环氧A组分添加量及二次拌和的均匀性问题。

1 原材料控制

1.1胶结料

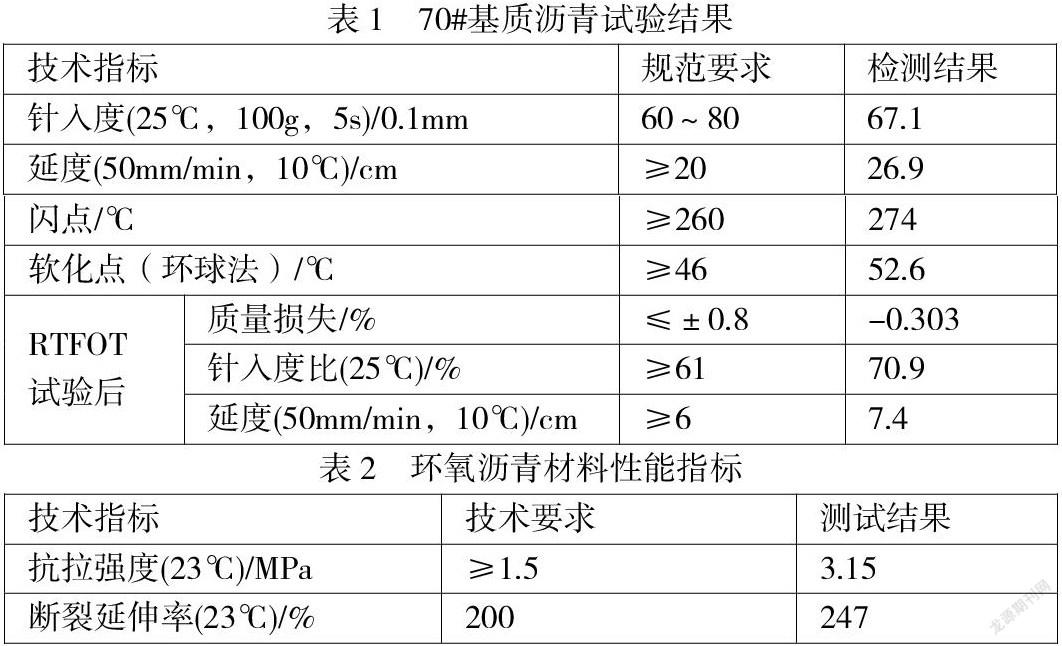

环氧沥青胶结料采用云南某公司的双组分环氧沥青:环氧沥青A组分为双酚A型环氧树脂;环氧沥青B组分为沥青、固化剂、增溶剂及其他助剂的共混物。环氧沥青B组分采取在沥青拌合站加工的方式进行生产,其中沥青为70号壳牌基质沥青,其技术指标如表1所示。按A组分与B组分比例为A:B=100:725比例制备环氧沥青试件,测试其技术指标,测试结果如表2所示。

1.2 集料及填料

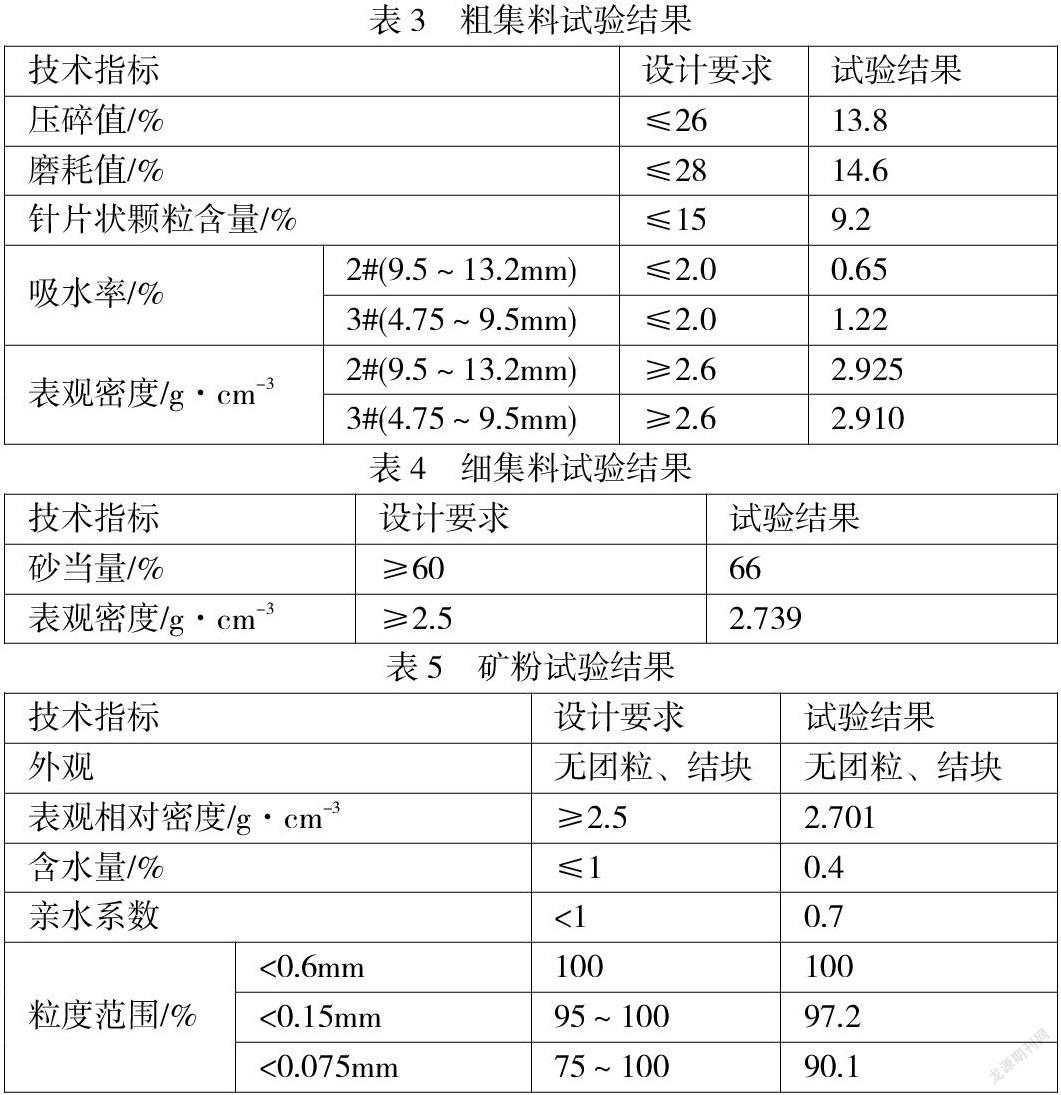

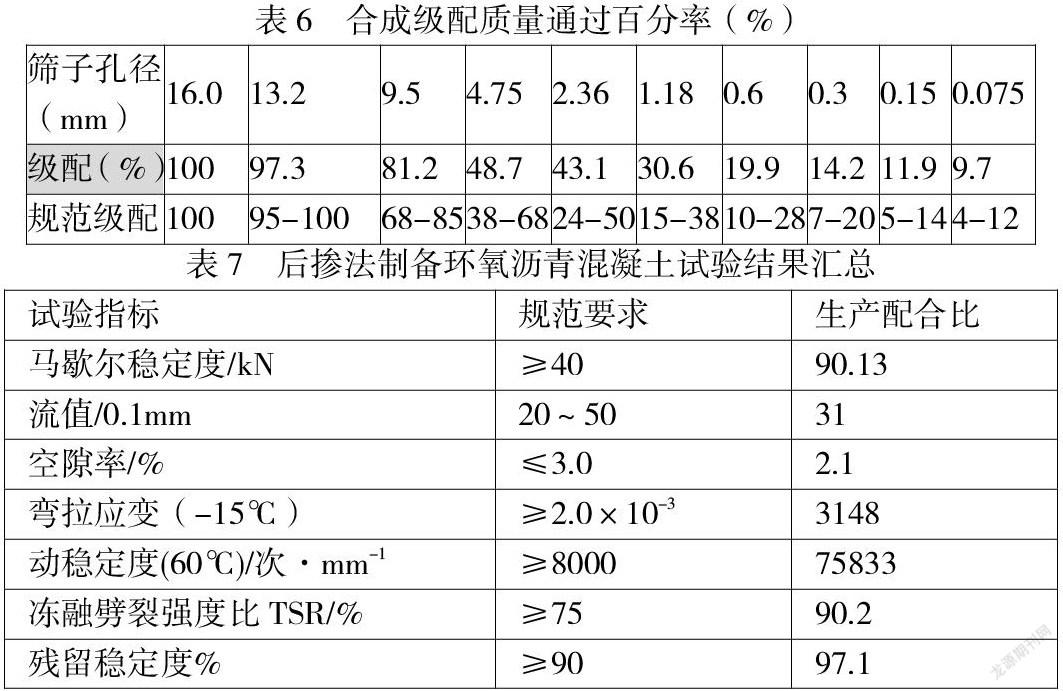

粗集料为路面施工单位采购的石子沟采石场玄武岩,细集料为施工单位自产马鞍山石料场石灰岩,矿粉采用2石灰岩粗集料加生主工。粗、细集料及矿粉技术指标分别见表3、表4及表5所示。

2配合比设计

钢桥面环氧沥青混凝土配合比设计分目标配合比、生产配合比及配合比验证三个阶段。生产配合比在外委目标级配的基础上,结合热筛分结果进行拟合,并通过性能检验和验证确定。考虑项目气候温度相对较低,湿度大,为避免水分残留在混合料内而出现鼓包等隐患,结合后掺法施工紧凑的特点,适当提高拌合和出料温度,按施工碾压完成周期为10分钟进行控制,将环氧沥青B组分混合料温度范围调整为140℃~150℃,根据热料筛分结果及目标配合比各档料的通过率计算后确定热料仓各档料比例。室内混合料按后掺法工艺分两个阶段拌和,所需B组分混合料一次性拌和,制件时再将适宜数量的B组分混合料添加相应的A组分材料进行二次拌和并在容许时间内完成制件。成型的试件放置在120℃烘箱养生4小时后放置常温。

玄武岩粗集料分为9.5-16㎜、4.75-9.5mm两种规格,石灰岩细集料规格为2.36-4.75、0-2.36㎜两档规格;矿粉采用自磨。生产配比为:9.5-16㎜:4.75-9.5mm:2.36-4.75:0-2.36㎜:矿粉=23%:32%:0%:38%:7%,环氧沥青用量为5.6,油石比为6.0%。矿料级配通过率及范围如表6。

性能试验结果如表7所示:

3 钢桥面处理

铺筑环氧沥青混凝土下面层前,钢桥面板的喷砂打磨及防腐处理十分重要和关键,气温较高条件下喷砂除锈后,仍需2小时内及时施作防腐层。项目实施时,结合气候潮湿,气温低,采用增加喷砂打磨设备及人工打磨相结合的方式进行钢桥面处理,清洁处理后立即采用两台大风量燃油热风机烘干及除尘,并控制半小时以内完成桥面板防腐施工。环氧沥青粘结层采用常温型环氧粘层沥青,表干后固化率不高于30%,热铺筑后再二次固化实现钢桥面板与环氧沥青的紧密粘结。

4 混合料施工

4.1 混合料拌和

针对环氧沥青存在容许施工时间限制,而施工时面临气温相对较低、湿度大等情况。因此为提供施工质量的可控性,降低质量风险。项目采用后掺法工艺施工钢桥面环氧沥青混凝土,具体施工时间在完成各相应准备工作后,结合气候预报及当天的情况进行确定。

现场拌和采用玛连尼4000型拌和站拌和,环氧沥青混合料拌和用集料均选择储存在防雨棚的集料,且为保障温度的稳定性,不得将溢料混入。滚筒温度相对恒定在145-158℃前,所有进料全部废弃。混合料干拌时间15s,按5%用量将环氧沥青B组分掺入后湿拌35s,拌和过程监控每盘混合料温度。B组合混合料高于155℃直接废弃。

运输车辆运输前应先清洁,车箱喷洒植物油作为隔离剂。为避免摊铺过程中摊铺料撒落,混合料不宜高出车箱隔板。运输至施工现场2km已铺沥青混凝土路面前先用水车冲洗轮胎,并作业面前铺筑约长50米的土工布以避免轮胎带入水分。

4.2 摊铺

环氧沥青混合料后掺法工艺摊铺采用中大大宽度、抗离析摊铺机摊铺改造的专用摊铺机进行摊铺。设备具备环氧沥青A组分准确计量同步雾喷洒及二次拌和装置。摊铺前熨平板加热至不低于100~130℃,并在摊铺过得持续加热。为提高层间的粘结效果,减少因湿度大导致水分不能溢出而产生鼓包风险,摊铺前同步配备大功率大风量热风机加热钢橋面板,并除尘。运料车安排专人引导,摊铺时倒料的余料运离摊铺现场后废弃,不得倒至钢桥面上。

摊铺速度按3m/min控制,并调整摊铺机挡板至合适高度,保持输料刮板处于恒定速度进料,过程中实时临制A组分喷洒量不少于设计用量的5%,当流量数值出现明显跳动后,及时停车更换A组分添加的虑芯。且摊铺过程在摊铺面不同位置取未碾压的混合料现场成型检查混合料添加量及二次拌和均匀性。

4.3 碾压

压实是保证混合料质量的关键环节,及时在相对高的温度完成碾压是环氧沥青施工组织的重点。碾压设备采用2台32胶轮及3台13吨双钢轮,为减少环氧沥青混合料因用油量大、填料多导致的推移,碾压采用胶轮进行及时紧跟初压,再用双钢轮振动复压和终压方式碾压。 初压及复压均及时紧跟,终压在温度表面温度不低于80℃前开展。碾压采用植物油作隔离剂,严禁喷水碾压。

4.4 热粘结高温养生

针对所处区域气候低,环氧沥青混凝土固化速度慢,为提升固化速度,增强环氧沥青混凝土与上面层SMA的层间粘结效果,碾压完成立即组织粘结层施工并调转摊铺机组织上面层SMA施工,并在SMA完成碾压后,覆盖土工布保温养生。

5 质量检验

质量检验包括拌和的环氧沥青B组分混合料级配及环氧沥青B组分用量,B组分混合料试验室添加相应A组分后二次拌和验证环氧B组分混合料性能及现场二次拌和后环氧沥青混合料均匀性及性能检验。施工完成后的实体质量检验等内容。固化物性能评价在120℃养生4h并放置常温后开展。

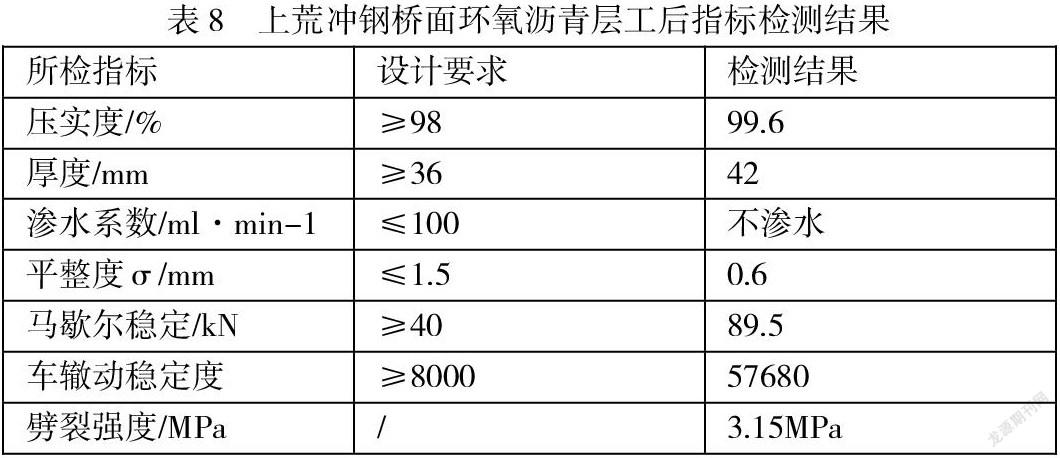

为避免钻芯过程中造成钢箱梁桥面板产生损坏,影响环氧沥青混凝土桥面铺装的整体性,现场钻芯取样位置选择于伸缩缝处,检测结果汇总表8所示:

综上,各项指标满足设计要求。

6结语

(1)如何针对施工项目面临的施工条件针对性合理组织施工是保障施工质量的重要环节,施工过程的精细化管制是实现零缺陷理念的基础。

(2)后掺法环氧沥青施工工艺具有影响容留的环节少,施工控制容易,质量风险小,难度低等优点,可用钢箱梁桥面铺装。

(3)小跨径钢箱梁桥面需快速开放交通时,建议采用环氧沥青混凝土下面层,上面层采用SMA的方案,且施工时采用双层热铺方式组织实施。

参考文献

[1] JTG/T 3364-02-2019 公路钢桥面铺装设计与施工技术规范(发布稿)[S].2019.

[2] 盛兴跃,李璐,李睿.运输时间对浇注式沥青混合料性能的影响[J].公路工程,2015,40(2):97-99,112.

[3] 王清洲,范鑫,刘淑艳,等.温拌沥青路面建设期内节能减排效益测算[J].中外公路,2017,37(5):318-322.

[4] 周健,魏小皓,刘鎏,等.钢桥面铺装用热、温拌环氧沥青混凝土性能对比[J].公路,2018,63(11):1-7.

[5] 张荣辉,李斌.基于表面活性平台的温拌环氧沥青混凝土性能研究[J].新型建筑材料,2011,38(12):24-26.

[6] 许颖.钢桥面铺装使用情况调查及病害分析[D].重庆交通大学建筑与土木工程,2014.

[7] 李兴龙,黄卫.环氧沥青混凝土钢桥面铺装的施工质量控制[J].施工技术,2005,34(5):59-61.

[8] 韩劲甫.基于施工适应性的环氧沥青混合料性能研究[D].长安大学,2015.

作者简介:张晓锋,1972年3月,男,汉,云南楚雄人,学士,高级工程师,研究方向为公路工程管理及新材料。