煤矿智能化掘进机技术应用探讨

梁猛猛

摘要:智能化掘进系统,主要由掘进工作面工况监控和故障诊断系统、工作面数据远程传输系统、掘进工作面设备远程控制系统、断面截割成形控制系统、智能化软件系统构成。该系统的应用显著提高矿井掘进工作面的自动化和智能化水平,增强了矿井的掘进生产能力,完善了现有的智能化煤矿结构。

关键词:深部矿井;智能化掘进;智能化设备;掘进系统

引言

近年来,随着人工智能、大数据、物联网、云计算等先进技术在煤矿的应用逐渐成熟,综采工作面自动化、智能化和无人化快速发展[1-4]。综采工作面开采强度的加剧也导致了由采掘协调约束引起的掘进工作量的增加,对掘进工作面的智能化水平提出了新的要求[5-6]。

目前智能化掘进工作面普遍存在以下技术难题:盲巷作业的掘进工作面易造成粉尘积聚,视线受限影响操作人员对现场的准确判断,易出现差挖和欠挖现象;依靠经验进行截割断面成形控制、掘进机位姿调整,断面形状难以符合施工要求;控制截割臂摆动时,以激光指向为观测基准,靠经验实现摆动臂的运动控制易造成截割负载过大,影响掘进机的使用寿命,矿井掘进面总体智能化程度低。

针对这一系列技术难题,各矿井需进一步发展建设智能化掘进工作面,以期提高深部区域掘进工作面的自动化和智能化水平,加强矿井的安全生产管理能力,同时完善现有的智能化煤矿结构。

1 智能化掘进系统构成及功能

智能化掘进机是指通过构建多机协同控制系统来实现连续、快速、稳定、安全的智能化巷道掘进作业。智能化掘进系统由掘进工作面工况监控和故障诊断系统、工作面数据远程传输系统、掘进工作面设备远程控制系统、断面截割成形控制系统、智能化软件系统。智能控制系统立足于整个掘进工作面,以提高掘进工作面安全性、降低工人劳动强度、提高掘进施工效率和施工质量为出发点,结合当前掘进工艺和掘进装备的特点,最终将工作面环境、设备和人员共融和谐地统一起来,实现综掘工作面多设备自主、平行、安全作业。

1.1掘进工作面工況监控和故障诊断系统

掘进工作面工况监控和故障诊断系统是指利用系统音视频监控、温度传感器压力传感器、高精度角度传感器、位移传感器等具有运动类传感器的自动标定和数据校准功能的外置安装式传感器和红外补光等技术实现多路摄像画面成像,全方位展示掘进工作面场景、井下实时语音对讲、掘进机及后配套整机工况参数监控、故障诊断和关键部件寿命预测、工作面音视频远程重现、工作面人员安全管控、掘进机机身与侧帮接近预警等功能。

1.2工作面数据远程传输系统

工作面数据远程传输系统是井上井下相互关联的保障。工作面掘进机整机关键数据、音视频信息采用无线4G通讯+有线传输的组合方式实现数据的远程传输。工作面数据远程传输系统预留多种通讯接口和千兆光纤接口,可实现多接口无障碍连接,信息按需传送,保证工作面数据能够快速、高效和安全的传输、连接和应用。

1.3掘进工作面设备远程控制系统

掘进工作面设备远程控制系统包括本机手动控制、视距无线遥控操作(≥50 m)、井下任意距离超视距遥控操作(≥1000 m)和地面调度室控制四种控制方式。该系统采用网络组网的方式实现远程遥控操作,用来实现掘进机各种动作功能。四种控制方式都可对掘进机进行独立控制并相互闭锁,且能够实现一键紧急停(急停按钮)。可实现视距遥控和超视距遥控的无缝切,以及集控中心嵌入式操作面板远程控制。井下集控中心远程控制的使用增大了人员操作设备的距离,提高安全性。

1.4断面截割成形控制系统

断面截割成形控制系统通过动态倾角传感器和角度传感器实现截割头相对于机身的位姿检测;通过机身倾角传感器实现机身俯仰角检测;通过组合导航系统实现机身相对于巷道的位姿检测;通过测距传感器与导航控制箱实现机身距侧帮和机身距迎头的实时距离检测。系统利用位姿解算软件实现截割头位姿数据和机身位姿数据融合,经控制单元计算出巷道空间下截割头实时位置,在误差范围内准确的实现截割位置轨迹监测。根据巷道实际条件,操作人员通过遥控器和上位机进行巷道边界标定、截割轨迹示教并存储截割路径及控制工艺,通过选择记忆截割模式实现巷道掘进一个循环内断面截割自动成形,保证巷道成形标准化。

1.5智能化软件系统

掘进机智能化软件系统主要包括机载数据采集软件、截割头位姿解算软件、机身位姿解算软件、掘进机智能控制软件、上位机视频监控软件和上位机数据监控软件。所有软件都采用标准化、模块化的理念进行开发。远程控制台上位机软件集视频监控、整机三维显示、巷道及整机参数设置、悬臂姿态信息显示与存储、机身与侧帮接近预警、悬臂与铲板防碰撞预警、超欠挖预警、截割轨迹显示、人机智能交互、参数设定、历史事件查询等功能于一体。智能化软件系统支持以太网、RS485、CANBUS、OPC等多种通讯接口,可以与地面其他设备信息联通集控,并预留后配套设备协同控制、断面扫描成像等功能通讯和显示接口,便于远程控制系统功能升级。

2.智能化掘进机

智能化掘进机是煤矿实现智能化掘进的基础。智能掘进机高效服务煤矿井下巷道成形:包括截割轨迹、位姿测量、超视距控制、可视化、三维仿真、故障预警等基础功能。截割轨迹系统如图1所示。巷道断面成形悬臂式掘进机仅能截割巷道部分断面,要用于任何断面形状的隧道,需多次上下左右连续移动截割头来完成工作。位姿精确测量它具有多种传感器,可以确定掘进机自身位置和姿态,保证定向掘进精度,满足掘进施工要求。掘进自动控制建立悬臂式掘进机控制数学模型,实现掘进机运动学、动力学方程的正解和逆解,分别获得截割头的位姿和掘进的控制量,完成掘进施工自动控制。可靠性高具备掘进机关键部件的状态监测,可以实现故障诊断与预测维护,提升设备可靠性,保证掘进机开机率。基于惯性导航技术的掘进机定位技术。惯性导航技术是通过陀螺仪和加速度传感计测量掘进机的三轴角速度和三轴加速度信息,通过积分运算得到掘进机的姿态与位置信息,是一种不依赖外部信息的自主导航技术。

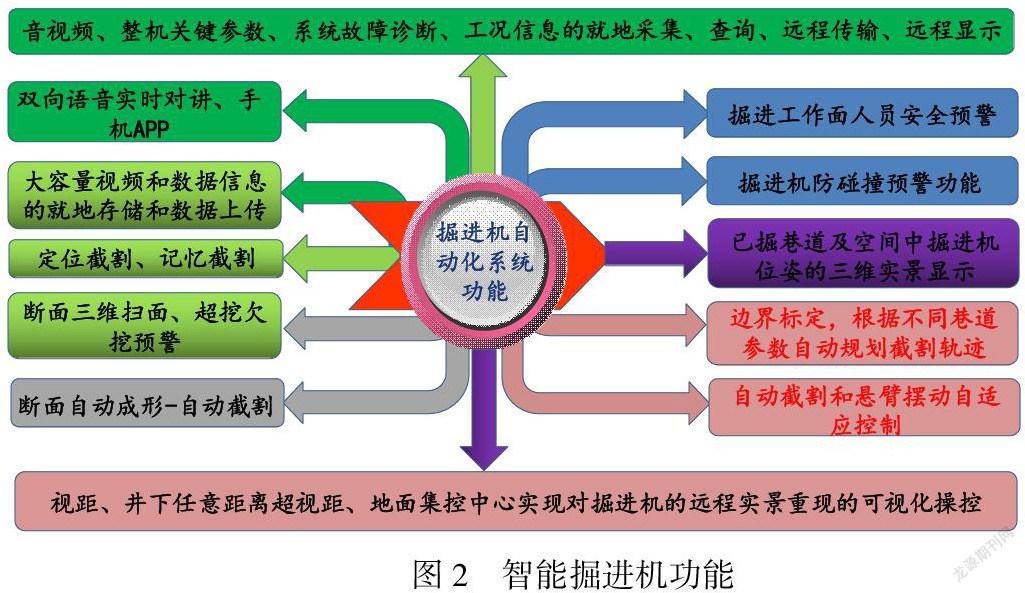

智能化掘进实现功能如图2所示。具体表现为,智能掘进机可通过人员手环腕表进行识别人员位置实现掘进机人员安全预警功能;通过传感器检测关键部件相对位置关系实现掘进机防碰撞预警功能;通过大数据分析工人常见操作习惯,预制工人常用截割轨迹,实现自动截割功能;通过记录工作操作习惯,记录工人截割轨迹,实现截割过程重现,实现记忆截割功能;通过三维扫描仪重现已掘巷道三维信息,与巷道施工参数进行比对,分析是否超挖或欠挖实现断面三维扫面、超挖欠挖预警;通过三维扫描技术可设备三维模式,在上位机进行数据结合,实现已掘巷道及空间中掘进机位姿的三维实景显示功能;通过组合导航技术,利用设备传感器反馈参数,结合PID调节技术,实现悬臂摆动速度的自适应控制功能。

3.智能化掘进系统应用效益分析

智能化掘进系统的应用可有效改善煤矿的安全生产条件。掘进层面的智能化改造旨在创在一个安全可控的掘进生产环境,通过掘进工作面工况监控和故障诊断系统、工作面数据远程传输系统、掘进工作面设备远程控制系统、断面截割成形控制系统、智能化软件系统的应用,借助矿井地面集中监测监控、数据共享、报警联动、精确人员定位等手段,增加掘进工作面掘进效率,保证井下采掘接替协调;减少固定岗位人员,降低生产成本,降低井下掘进工作面生产过程中人员伤亡,提高安全管理水平。为实现掘进工作安全生产管理过程透明化,风险预警实时化奠定基础,是建设智慧矿山的重要组成部分。

参考文献

[1]王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

[2]王国法,庞义辉,任怀伟,等.煤炭安全高效綜采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

[3]谢和平,王金华,王国法,等.煤炭革命新理念与煤炭科技发展构想[J].煤炭学报,2018,43(5):1187-1197.

[4]王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

[5]张东宝.煤巷智能快速掘进技术发展现状与关键技术[J].煤炭工程,2018,50(5):56-59.

[6]张忠国.煤巷快速掘进系统的发展趋势与关键技术[J].煤炭科学技术,2016,44(1):55-60.