废水处理工艺优化及改造应用的分析

文|中钢石家庄工程设计研究院有限公司 王新凤

在冶金工业生产活动中,常在涂料加工、清洗作业中,造成工业废水中富含铬元素,考虑到含铬浓度高于0.1mg/L 会引起人体健康问题,并对生态环境带来不利影响,故而在冶金工业废水排放中,需针对含铬废水实施有效处理,善于借助高效工艺,确保含铬废水经过净化后,能够适当降低含铬浓度,为冶金领域的生态化发展给予保障。

1 冶金工业含铬废水处理工艺的原理

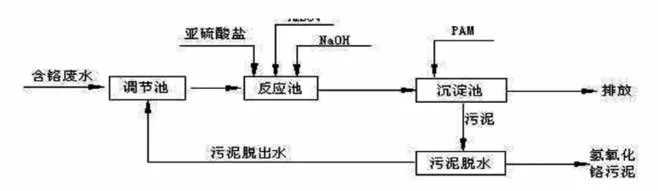

在冶金工业含铬废水处理工艺中,主要包括物理法、化学法、生物法等多种处理方法。综合多个冶金企业的实际应用成果,本文具体以化学法中的还原沉淀法作为研究对象予以深度讨论。其中还原沉淀法在实践应用中实则是在PH 调节过程(PH调节池)中,重新将含铬废水转化为碱性溶液,之后借助硫酸亚铁、氢氧化钠、亚硫酸钠等还原剂的投放,于反应池中实现还原反应,促使废水中的“铬离子”能够得到还原反应,从“六价离子”还原为“三价离子”,并在沉淀池操作下实现重金属成分的有效沉淀,此时还可对其实施过滤,便于沉淀物得到相应的沉淀处理,确保含铬废水经由还原沉淀法处理后,成为铬浓度符合安全排放标准的废水,具体流程如(图1)所示。由于各个冶金工业企业中应用的还原剂类别、沉淀技术存在差异,造成还原沉淀法获得的处理成效不一致。同时,虽然此种方法确实具备低成本、易于操作等优势,但处理期间产生的污泥也存在一定的污染性。因此,可参照还原沉淀法的操作流程加强改造。

图1 还原沉淀法的处理流程图

2 冶金工业含铬废水处理工艺的不足之处

2.1 还原池设计不合理

在金属冶炼中,常造成工业废水中的重金属含量超标,这不但会威胁人体健康,还会降低冶金工业的生态性,对我国生态环境造成严重的影响。所以,需通过对还原沉淀法中含铬废水处理工艺现下成果找出不足之处,并对其进行改造,由此提升还原沉淀法的实践应用性,要求改造后的废水处理工艺,能够将冶金工业废水中的整体含铬浓度保持在0.1mg/L 以下,“Cr6+”浓度低于0.05mg/L。其中就原有还原沉淀法中的还原池部分进行分析,对于还原剂等辅助原料的投放量,以往过于依靠人力经验,在投放量准确度不高时,自然无法取得最优化还原结果。

2.2 中和剂选用不科学

在还原沉淀法中,常需要投放还原剂等原料,对含铬废水中的重金属提供还原条件,但与氢氧化钠相比,若投放氢氧化钙,尽管能够增强沉淀作用,但不能完全控制污泥生成量,污泥的存在会导致含铬废水整体回收利用价值下降。因此,可从中和剂改进上优选适合的投放原料,便于在还原反应作用下,能够达到最佳沉淀效果。

2.3 絮凝效果不理想

按照原有还原沉淀法中,为了确保含铬废水能够形成还原沉淀反应,还需要专门投入絮凝剂(PAM),促使含铬废水在沉淀池中生成沉淀物。但从实际成果中可发现:絮凝剂的反应时间并不长,在絮凝剂反应不完全的情况下,一般不易产生充足的氢氧化铬沉淀物,导致含铬废水整体浓度远达不到排放要求。因此,还可从沉淀池中的絮凝反应上做出改造,保证改进后的含铬废水处理工艺具备推广价值。

2.4 沉淀作用不达标

还原沉淀法是经过对含铬废水中的游离铬进行还原处理,使之形成沉淀物,继而在过滤后促使含铬废水中的含铬浓度得以下降。然而,从当前采用的含铬废水处理工艺中,可发现其沉淀技术尚未达到合乎规定的废水排放要求,导致含铬废水在沉淀前依旧不能实现完全沉淀,其中含铬废水中若铬离子还原产物较少,将无法确保含铬浓度控制在安全范围内。所以,需借助全新的沉淀技术,既要及时处理未沉淀物质,又要促使污泥得到相应净化。

3 冶金工业含铬废水处理工艺优化及改造应用路径

3.1 完善自控投料系统

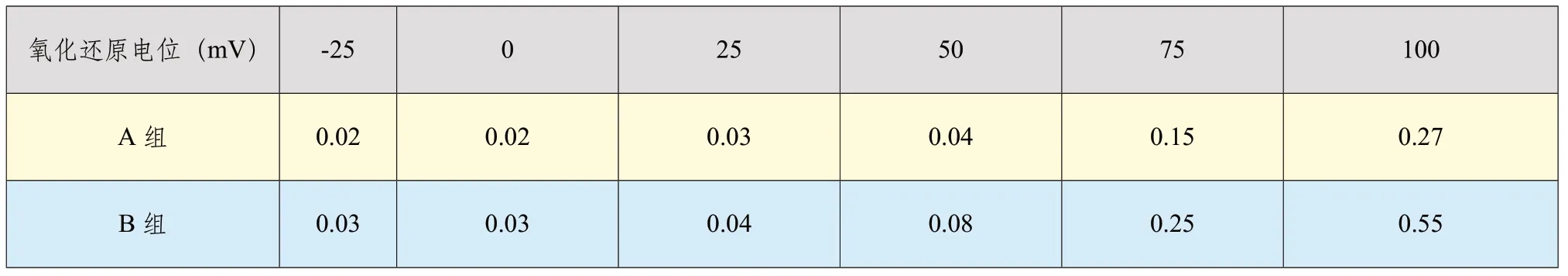

在冶金工业中对于含铬废水处理工艺的改造,可针对原有投料系统加以完善,以往多依靠经验法控制中和剂、还原剂等辅助试剂投放量,造成含铬废水无法实现真正的完全反应。因此,可进一步应用自动控制技术,对原有系统功能进行优化,使其形成自控投料价值,以免因投放量问题,导致含铬废水处理效果达不到预期标准。若以氧化还原电位作为自变量,铬离子浓度作为因变量,在改变氧化还原电位条件时,产生的铬离子去除率结果也会有所差异。氧化还原电位与含铬废水酸碱度往往成反相关关系,随着氧化还原电位的上升,其PH 值逐渐降低,而酸碱度的变化也会对铬离子去除率产生一定影响。据相关研究结果,酸性溶液的去除率可达到99.52%,随着PH 值的增加,其去除率明显出现下降情况。此时,可通过对其展开研究,实现含铬废水酸碱度的合理控制,判断氧化还原电位的最佳值,然后将其输入自控投料系统的参数设定模块中,继而强化铬离子去除效果。经过多次测定,在350mg/L(A 组)、500mg/L(B 组)的进水浓度下,其“Cr6+”浓度测量结果分布如(表1)所示。由此证实若在自控投料系统中将还原氧化电位参数控制在25mV,此时形成的“Cr6+”浓度未超过0.1mg/L,符合工业废水排放标准。另外,还应当加强系统性能的维护,确保在此系统辅助下,能够保持良好的铬离子去除效果。

表1 在不同氧化还原电位条件下的“Cr6+”浓度对比

3.2 合理选用辅助试剂

对于含铬废水的处理,可从投放的辅助试剂中进行合理选用。一方面,可对原有投放的中和剂进行改造,以氢氧化钙单方中和剂为基础,新增氢氧化钠中和剂,从而实现含铬废水酸碱度的科学调节。另一方面,还可选择适合的还原剂。经过相关研究,若选择硫酸亚铁还原剂,可起到显著的铬离子去除作用。从酸碱两种不同条件下,其还原沉淀法中的化学式表现如下:

①6H++2Cr2O72-+6SO32-=3 S O42-+4Cr3++8H2O 酸性条件;

②4H++H2O+2CrO42-+3SO32-=3SO42-+2Cr(OH)3碱性条件;

其中碱性条件下将生成氢氧化铬沉淀物,并且能够经过过滤沉淀后快速将“Cr6+”还原为“Cr3+”,经由沉淀后降低铬离子浓度。

此外,在中和剂改造中,选用两种碱性物质作为中和剂,有利于控制铬泥产量。尤其是适当降低氢氧化钙的占比率,可减小铬泥自身体积,即Cr6++Ca(OH)2=Cr(OH)3+Ca2+。综合铬泥体积与铬离子浓度排放标准,最终可将氢氧化钙与氢氧化钠的具体比值保持在2∶5,这样才能促使改造后的废水处理工艺具备突出的铬离子去除作用。基于此,在应用还原沉淀法处理含铬废水时,可合理增加氢氧化钠的投放量,并投入硫酸亚铁还原剂,以此保证整个含铬废水的总铬浓度实现稳定降低。

3.3 优化工艺絮凝条件

关于絮凝剂的投放也是影响铬离子去除率的主要因素。因此,在工艺改造中,还应当针对絮凝条件予以优化。由于尚未改造前的絮凝剂未能实现完全反应,此时可对沉淀池中的实际搅拌强度、搅拌时间、水动力条件分别提出改进建议,便于优化去铬效果。

第一,搅拌强度,在具体研究中,为了获取最佳搅拌强度,可对不同搅拌强度下的铬离子出水浓度结果进行比对。首先,可将搅拌器中的转数进行调整,按照每分钟30 转到70 转的范围改造;其次,将搅拌后的含铬废水统一保持半小时的静止状态;最后,在其距离底部2cm 部位测量铬离子浓度。据相关研究,铬离子浓度(总铬)在强度增加过程中呈现下降趋势,从0.12mg/L 逐渐降至0.1mg/L,直到达到每分钟50 转后,出现反转,故而可将沉淀池中絮凝剂的搅拌强度保持在每分钟50 转的标准内。

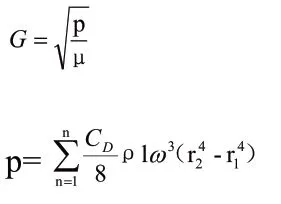

第二,搅拌时间以及水动力条件,参照上述相同要求进行测量。具体的时间范围可从五分钟到半小时内分别设定,然后分析是否随着搅拌时间的延长,引起铬浓度的降低。经过多组对比实验,可掌握在投放絮凝剂后,若搅拌时间达到25min,此时将达到最优化铬离子去除效果。参照水动力絮凝公式:

式中P、n、ρ、l、r1、r2、CD、μ、ω、p 分别指代的是絮凝搅拌机中桨板功率、桨板数量、水密度、长度、内外旋转半径、阻力系数、转角、流体功率、水动力黏度。代入相关数据可计算出具体参数。

3.4 引进铬泥回流技术

含铬废水的优化处理,还可引进铬泥回流技术,它是通过原水回流的形式,强化水净化效果,在原水回流过程中,能够针对沉淀后的含铬废水中的铬泥物质进行二次净化,以免形成污染物,破坏废水处理工艺的实践性。此外,经由此项技术需科学设计回流比,进而实现絮凝剂的完全反应。

4 冶金工业含铬废水处理工艺优化成果

4.1 降低铬泥产量

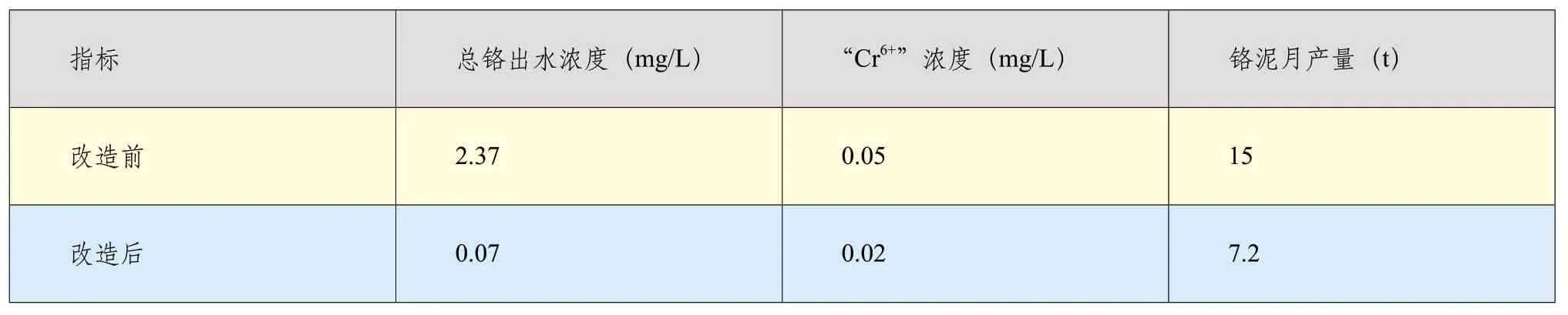

在冶金工业中针对含铬废水应用改造后的还原沉淀法处理废水,可有效降低铬泥产量。尤其在铬泥回流技术的辅助下,可进一步去除污泥量。经过对改造前后含铬废水浓度、铬泥产量等指标长达一个月的监测记录,改造后确实优化了废水处理效果,具体细节如(表2)所示。在整个废水处理过程中,经检测进水“Cr6+”浓度为350mg/L 到1000mg/L 范围内,分别采用改造前后的还原沉淀法,可发现:改造后的还原沉淀法,不但降低了原有的总铬浓度、“Cr6+”浓度,而且还减少了铬泥产量。因此,经过对比验证了改造后含铬废水处理工艺的实践作用。

表2 改造前后含铬废水的总铬与“Cr6+”浓度、铬泥产量指标对比

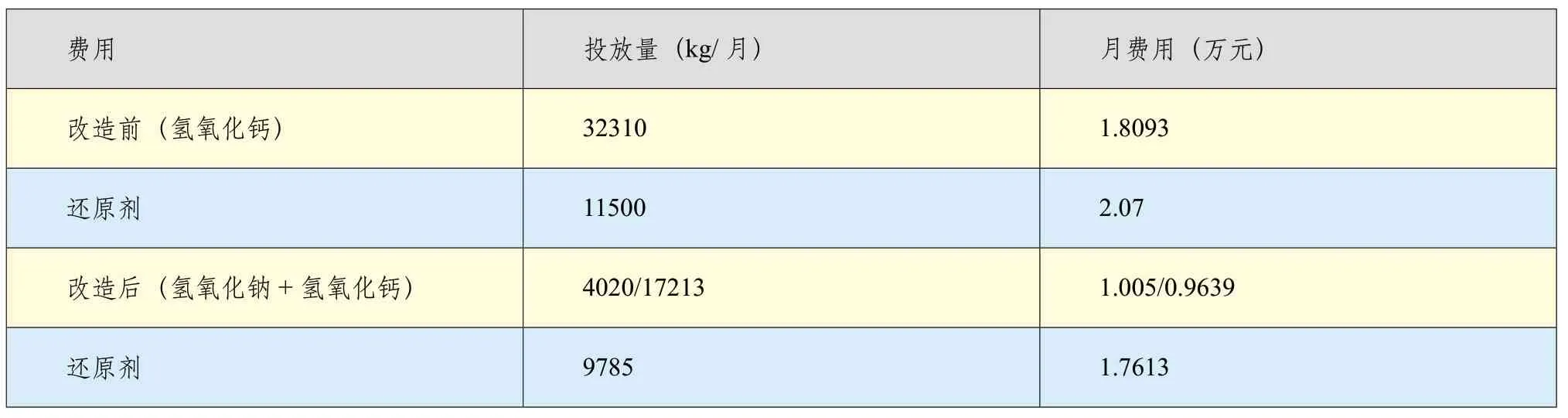

4.2 节省工艺费用

在比较改造前后含铬废水处理工艺的费用情况时,由于可选择的还原剂类别繁多。此次对比暂不考虑不同还原剂下的费用问题。主要以单方中和剂与联用中和剂两种形式为主。其中在尚未改造前具体以氢氧化钙中和剂为首选,改造后则以“氢氧化钠+氢氧化钙”为基础,具体费用信息如(表3)所示,从中知晓,在选用同一种还原剂的情况下,若联合两种中和剂,可更加精准的把控投放量,在处理铬泥期间,也能适当节省成本,共计1491 元中和剂费用。随着铬泥产量的降低,所消耗的脱水成本等额外成本也将得到适当的降低。所以,整体费用上,改造后更少。综合上述月铬泥产量,若1t 需要消耗1100 元铬泥处理成本,改造前后的整体费用能够节省10071 元,即(15-7.2)×1100=8580 元,再加上中和剂节省的1491 元,能够为冶金工业企业节省较多的含铬废水处理费用。

表3 改造前后消耗费用情况对比

5 结论

综上所述,在冶金工业含铬废水处理过程中,若能针对原有化学法中还原沉淀法实施改造,有利于优化处理效果。据此,应从自控投料系统、还原剂、絮凝条件、铬泥回流技术等方面着手,促使改造后的还原沉淀法,能为冶金工业企业综合效益的提高、铬泥产量的合理控制产生积极影响,便于改善含铬废水处理现状,使其发挥出显著的含铬废水处理作用,实现冶金产业的长远发展目标。