轨道交通车辆故障统计与可靠性分析

潘 莹

上海轨道交通设备发展有限公司 上海 200041

1 可靠性、可用性、维修性、安全性概述

可靠性指产品在规定的条件下运行时,在规定的时间内保持规定功能的能力。可靠性表征产品故障的频繁程度和危害程度,是产品的一种固有属性,主要由设计决定[1-2]。可靠性设计和分析的主要任务是降低故障发生的概率,减小故障产生的影响[3]。维修性指产品在规定的条件下和规定的时间内,按规定的程序方法进行维修时,保持或恢复到规定状态的能力[2]。可用性指产品在任意一个随机时刻处于可用状态的能力。安全性指产品不发生系统危险事件的能力[4]。

可靠性、可用性、维修性、安全性是产品、设备、系统在整个生命周期内长期工作中所表现出来的特性,相互之间的关系密切。可靠性对可用性的影响主要表现为当产品、设备、系统发生故障时,无法在规定时刻或时间间隔内完成所要求的功能。设备系统可靠性对可用性的影响取决于故障状况,故障状况主要包括故障模式、故障发生概率、故障检测率、故障严重性、故障损害大小等。安全性与可靠性相关的因素主要包括产品、设备、系统存在的危险、危险后果的严重性、危险发生概率、发生危险事件的顺序及并发率等。产品可用性和维修性的关系表现为系统故障后维修所需的时间对产品可用性的影响。为提高系统可用性,系统既要具有高的可靠性和安全性,还要具有良好的维修性。

2 分析背景

随着轨道交通繁荣发展,轨道交通车辆实现规模化生产,设备国产化水平不断提高,轨道交通车辆的生产制造水平和产品质量面临新的挑战。为了向乘客提供优质的客运服务,需要提高轨道交通车辆的产品质量、运行可靠性、运营安全性,轨道交通车辆的可靠性、可用性、维修性、安全性管理工作至关重要。要科学合理地提出可靠性、可用性、维修性、安全性分析指标,建立完善的可靠性、可用性、维修性、安全性管理体系[5-6],对轨道交通车辆生产制造项目的全寿命周期各阶段进行可靠性、可用性、维修性、安全性管理。作为轨道交通运营方,轨道交通车辆的可用率是考核的重要指标。基于此,轨道交通车辆故障需要进行定期统计和分析,以便于轨道交通车辆维修维护,从而提高轨道交通车辆的可靠性和可用性。

笔者根据运营方的统计规范对城市轨道交通某条线路质保期内的轨道交通车辆故障数据进行为期1 a的跟踪调查和数据分析,通过可靠性、可用性、维修性、安全性各项统计指标判断轨道交通车辆设计过程中的可靠性及各子系统供应商产品的质量,并且对在线运营的22列车1 a的故障数据进行横向和纵向对比,分析反推轨道交通车辆设计阶段可能存在的缺陷,为后续的轨道交通车辆维保提供方向和思路[7-8]。

3 分析原理

轨道交通运营方重点关注的是列车上线率、晚点率、百万千米故障率,以及清客、救援、晚点、下线等故障数。目前,基于现场采集的轨道交通车辆故障数据,通过电子表格软件对每月的轨道交通车辆故障进行系统分类,同时根据轨道交通车辆的运行里程和时间,计算出平均无下线故障运营里程、平均无故障运营时间等可靠性指标,并通过图表对比不同系统、不同故障类型、不同月份、不同车次之间的故障数据和可靠性指标。本次故障统计和可靠性分析工作主要参考的标准见表1。

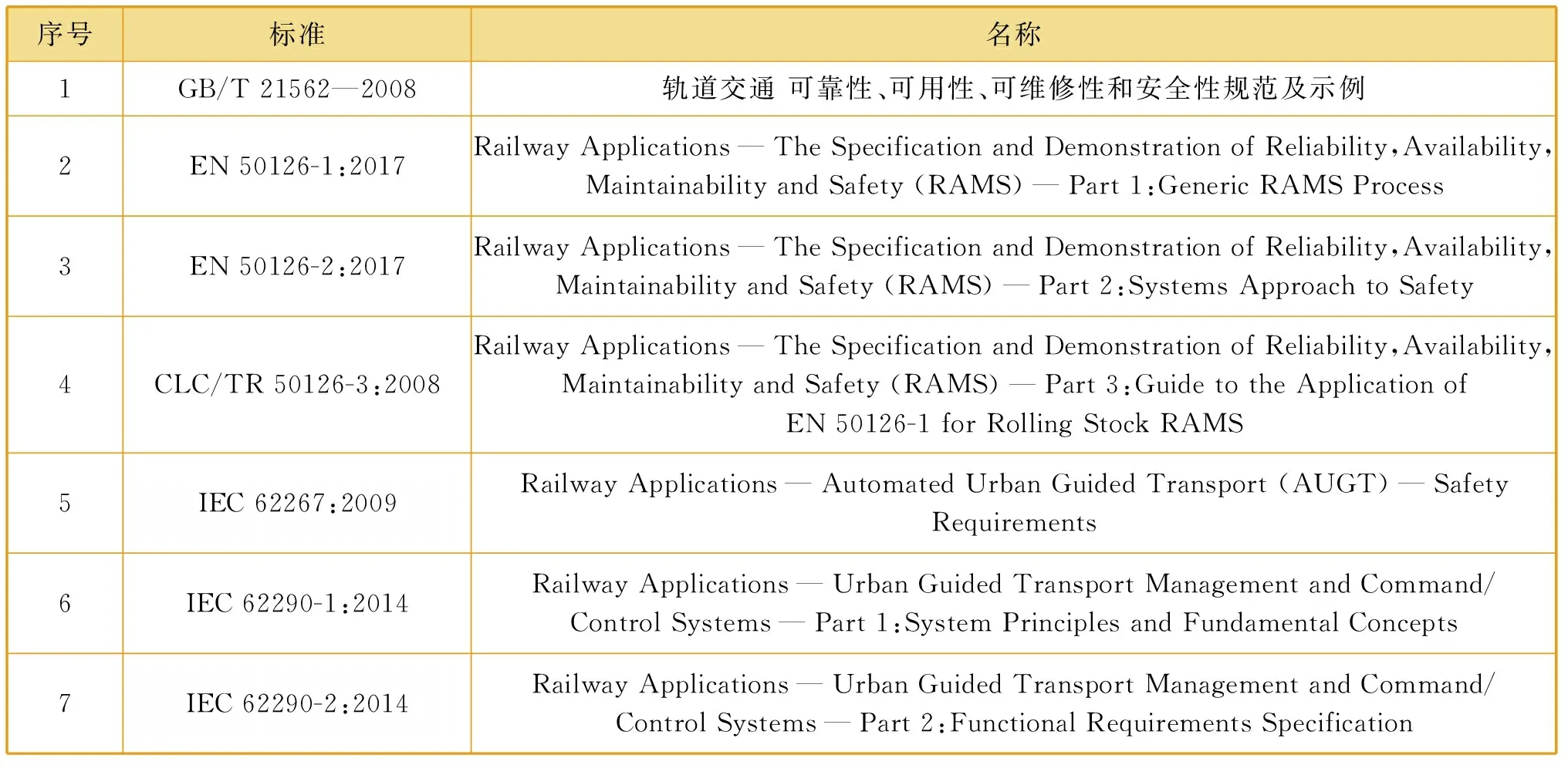

表1 故障统计和可靠性分析参考标准

本次故障统计主要是不同系统和不同类型故障的统计,同时对平均无下线故障运营里程和平均无故障运营时间两个可靠性指标进行计算[6,9]。

平均无故障运营里程MDBF为:

MDBF=TKM/NORF(T)

(1)

式中:TKM为列千米数;NORF(T)为有责车辆故障数。

平均无运营故障运营里程MDBSF(R)为:

MDBSF(R)=TKM/NORF(R)

(2)

式中:NORF(R)为有责运营故障数。

平均无检修故障运营里程MDBF(M)为:

MDBF(M)=TKM/NORF(M)

(3)

式中:NORF(M)为有责检修故障数。

平均无下线故障运营里程MDBSF为:

MDBSF=TKM/NORF(S)

(4)

式中:NORF(S)为有责下线故障数。

平均无故障运营时间MTBF(h)为:

MTBF(h)=TOT/NORF(T)

(5)

式中:TOT为列运营时间;NORF(T)为有责下线故障数。

4 分析结果

4.1 年度可靠性指标

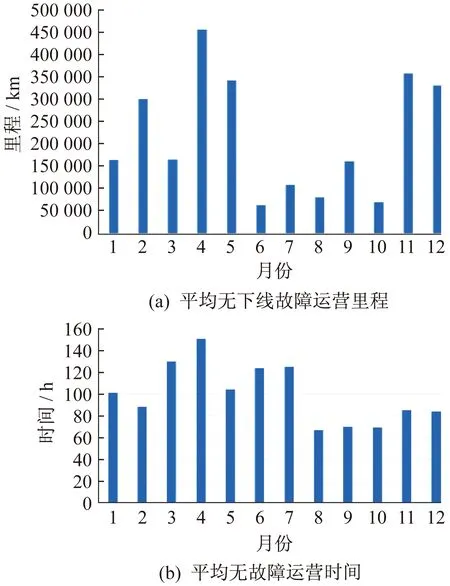

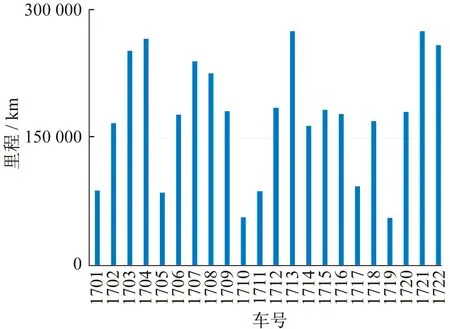

某条轨道交通线路车辆在质保期内累计12个月的可靠性指标如图1所示,累计12个月的各列车平均无下线故障运营里程如图2所示。

图1 累计12个月可靠性指标

图2 累计12个月各列车平均无下线故障运营里程

根据项目合同的要求,平均无下线故障运营里程为150 000 km,平均无故障运营时间为150 h。基于年度故障数据进行统计分析,可得每月的平均无下线故障运营里程和平均无故障运营时间数值变化波动较大,累计12个月的平均无下线故障运营里程和平均无故障运营时间都满足合同的指标要求。另外,通过计算不同列车的平均无下线故障运营里程,发现只有六列车未满足150 000 km的要求,其它16列车均满足指标要求,部分列车的可靠性远远高于规定的指标。

4.2 年度各系统故障

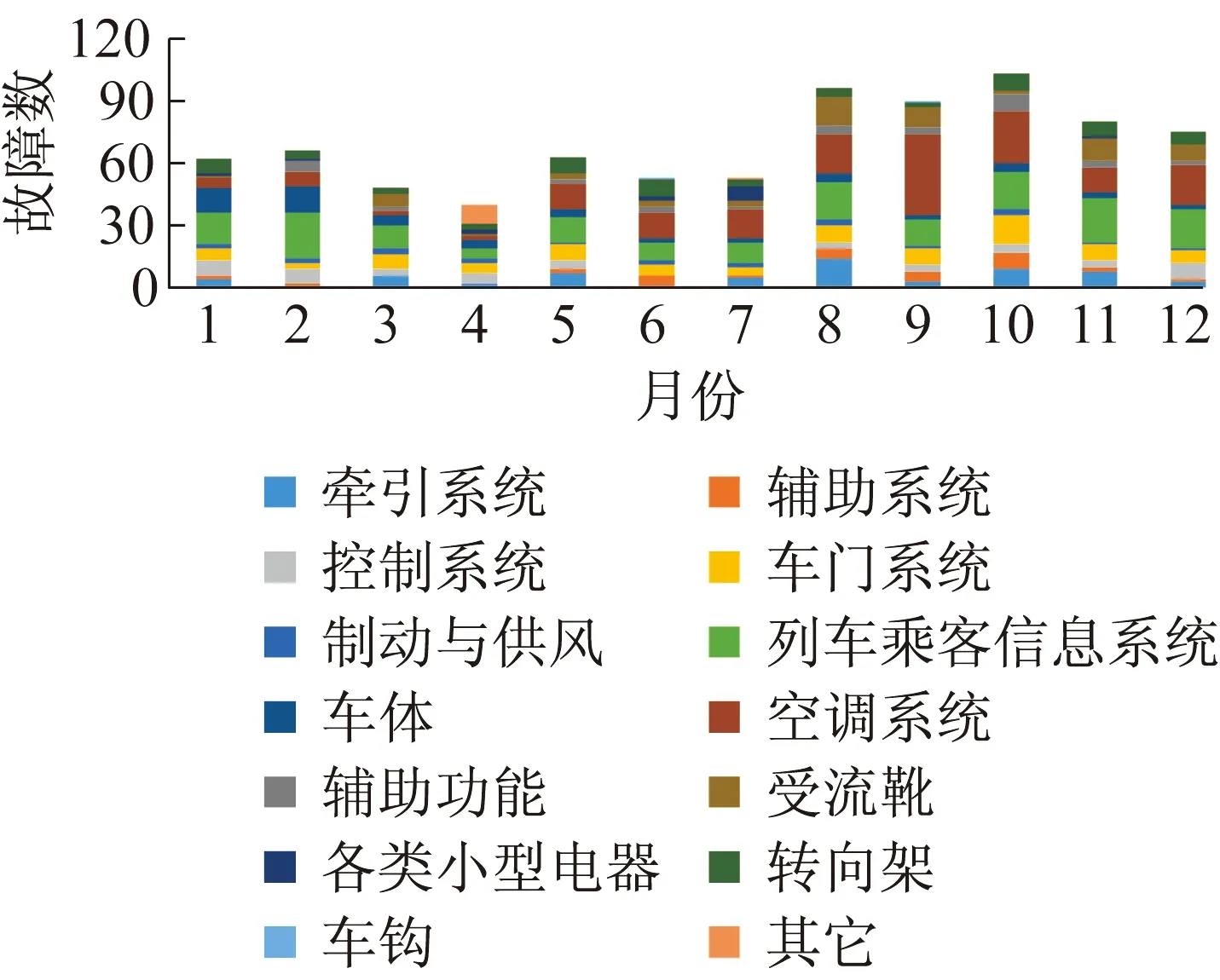

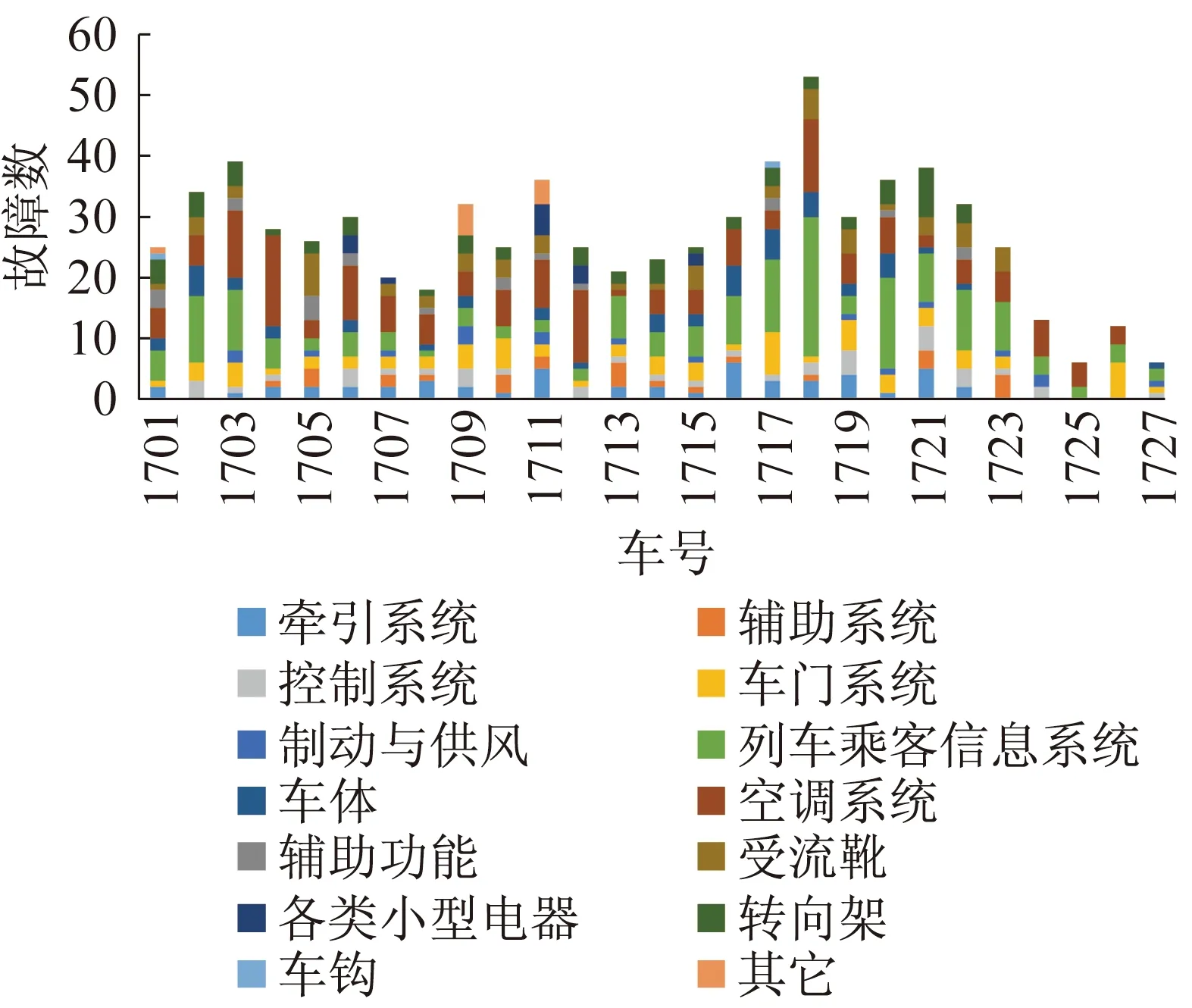

笔者对比12个月不同系统的故障变化情况,如图3、图4所示。由图3、图4可知,每月总的故障情况及较频发故障的系统基本一致,但不同列车的故障差异较大。

图3 各系统不同时间故障对比

图4 各系统不同列车故障对比

4.3 年度不同故障变化趋势

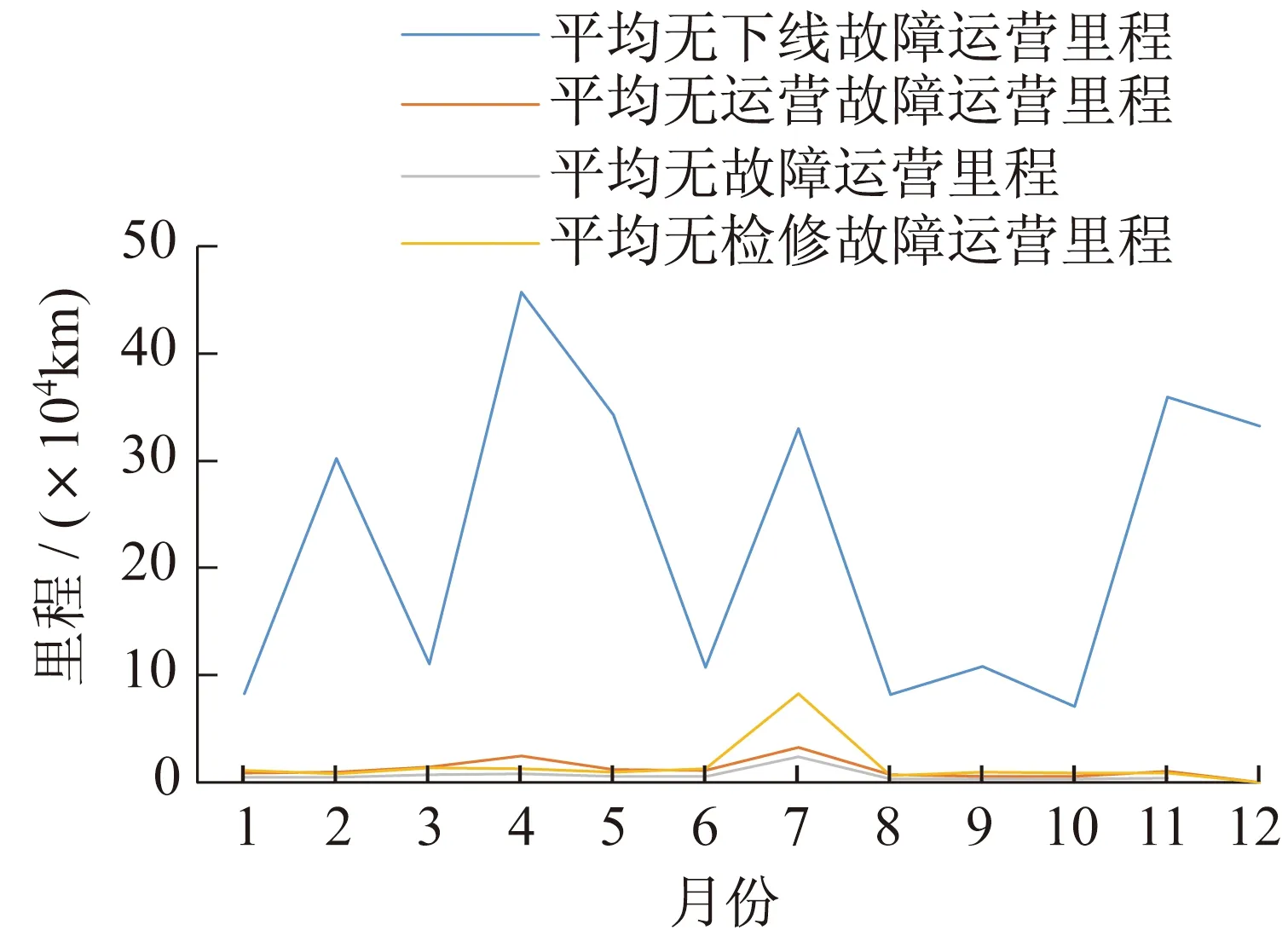

不同轨道交通车辆故障类型随时间变化趋势如图5所示,不同可靠性指标随时间变化趋势如图6所示。趋势分析可知,每月的下线故障数基本稳定在1~3之间,检修故障数、运营故障数、车辆故障数随轨道交通车辆运营里程的增加和运营时间的延长,略微有所增加,相应的可靠性指标趋势较平稳。其中,平均无下线故障运营里程在250 000 km范围内略有波动。

图5 不同故障类型数量随时间变化趋势

图6 不同可靠性指标随时间变化趋势

5 总结

笔者通过对某条城市轨道交通线路车辆1 a的故障数据进行统计分析,对轨道交通车辆系统的可靠性进行评估,为轨道交通车辆设计优化和部件维修策略的制订提供理论依据。

(1) 轨道交通车辆的可靠性指标通过长期轨道交通车辆运行数据和不同线路的综合情况确定,该项目轨道交通车辆质保期1 a内的数据基本符合合同指标要求。根据统计结果,可以确定项目投标阶段可靠性、可用性、维修性、安全性指标的设计合理。

(2) 轨道交通车辆按照结构和功能划分为14个系统,由不同时间和不同列车对比可知,列车乘客信息系统、空调系统、车门系统故障较多。当然,这些故障多为一般轨道交通车辆故障,导致轨道交通车辆下线的故障较少。

(3) 随着轨道交通车辆运营里程的增加和时间的延长,不同类型故障每月的数量稳中有升,各类可靠性指标则较为稳定,这符合轨道交通车辆运行的基本规律。

由故障可以反映维修思路,如个别列车故障率较高,且同一故障频发,这既是设计过程的缺陷,也是维修能力的不足。另外,夏季空调系统故障明显增多,这符合客观规律,同时也体现了预防性维修工作的欠缺。

轨道交通车辆的故障需要从多维度进行分析,对不同系统、不同列车、不同故障类型进行区分,从而可以准确判断故障发生的原因、故障的影响,并对维修方式进行选择。在日常工作中,基于故障模式、影响和危害分析[10],应用以可靠性为中心的维修分析技术[11],进行全面的车辆可靠性、可用性、维修性、安全性管理,可以延长轨道交通车辆的使用寿命,降低运维成本。