汽车发动机平衡轴链条张紧器漏油的改进

□ 胡 广 □ 张 帆 □ 陈丽霞 □ 刘昌鹍 □ 乔彦超

宁波吉利罗佑发动机零部件有限公司 浙江宁波 315336

1 问题概述

随着汽车进入千家万户,汽车发动机的可靠性逐渐被用户所重视。发动机是汽车的心脏,发动机的漏油、漏气、漏水是发动机高发问题,笔者就汽车发动机平衡轴链条张紧器漏油问题进行分析改进。

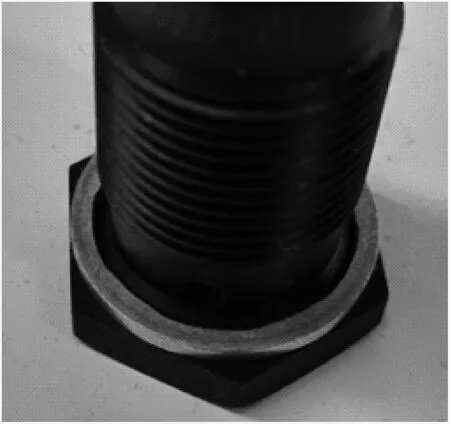

某款四缸汽车发动机在开发阶段进行台架磨合过程中,平衡轴链条张紧器与缸体接合面处出现漏油,共计三起,基本发生在合架磨台至40 h左右,漏油位置如图1所示。

▲图1 漏油位置

2 原因分析

2.1 结构分析

发动机平衡轴链条张紧器油路结构如图2所示。平衡轴张紧器为螺纹旋入式液压张紧器,通过螺纹与缸体螺纹孔配合,拧紧力矩为65±3 N·m。平衡轴链条张紧器头部法兰下部有铝合金垫片,与缸体安装面接触。缸体φ4 mm主油道油孔位于距离缸体安装面2.67 mm处,为平衡轴链条张紧器润滑提供机油。

▲图2 平衡轴链条张紧器油路结构

通过结构分析,结合实际漏油位置,可以确认机油从缸体油路进入平衡轴链条张紧器油腔,漏油经由铝合金垫片从缸体安装面之间渗出发动机。

2.2 表面质量分析

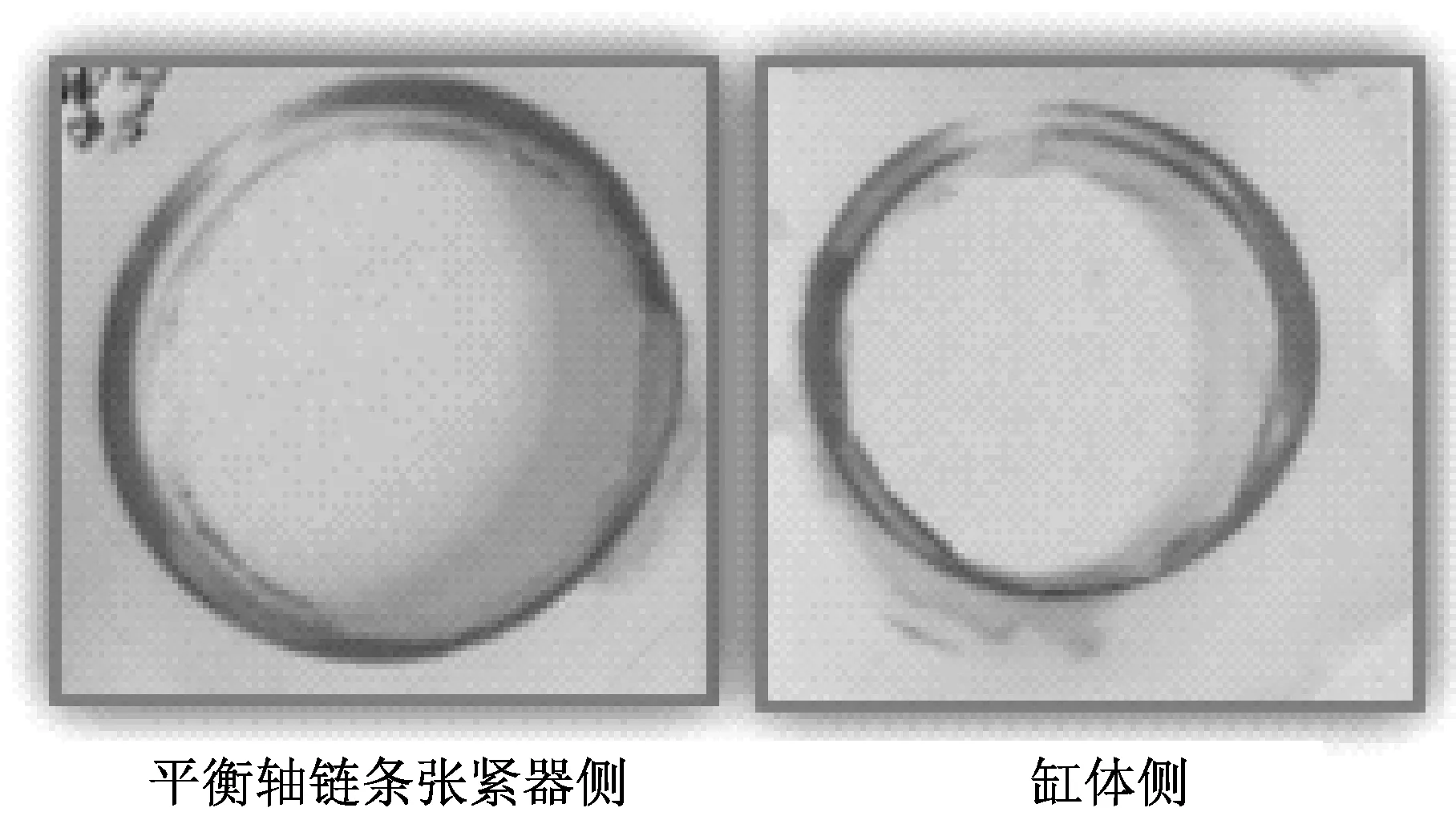

对故障发动机进行拆解,对各零部件表面质量及相关尺寸进行检测,发现缸体安装面表面平整光滑,无贯穿性刀纹,如图3所示。铝合金垫片表面无贯穿性刀纹,无磕伤等异常痕迹,如图4所示。

▲图3 缸体安装面表面

▲图4 铝合金垫片表面

通过检查确认,缸体安装面和铝合金垫片表面无异常,安装面间无异物,满足装配密封要求。

2.3 形位公差分析

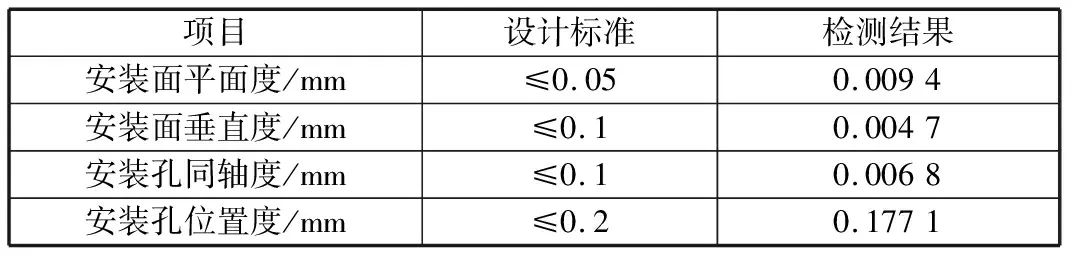

对缸体与平衡轴链条张紧器安装孔径、缸体油孔边缘到密封端面距离、铝合金垫片内径、铝合金垫片厚度进行测量,结果无异常。缸体安装面相关形位公差检测见表1。

表1 缸体安装面形位公差检测

通过以上数据检测确认,相关零部件尺寸符合图纸要求。

2.4 拧紧力矩分析

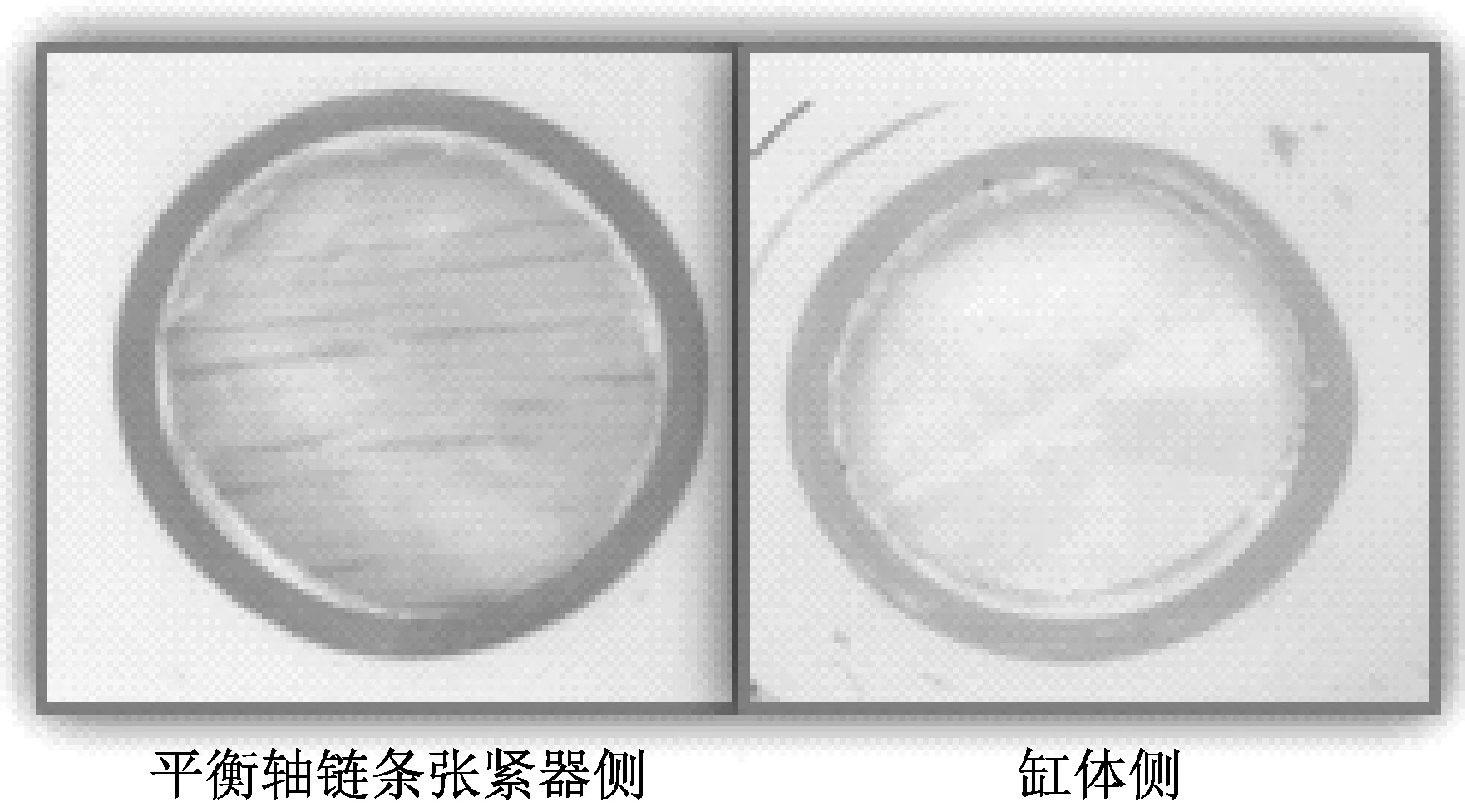

选择面压纸进行面压检测,先按照拧紧力矩65 N·m拧紧,面压检测结果如图5所示。

▲图5 65 N·m面压检测结果

拧紧力矩增大到85 N·m进行面压检测,检测结果如图6所示。由面压检测可以看出,施加85 N·m拧紧力矩时,面压痕迹均匀,满足密封要求。

▲图6 85 N·m面压检测结果

继续增大拧紧力矩,对平衡轴链条张紧器伸出长度变化进行试验验证,如图7所示。从平衡轴链条张紧器壳体和柱塞长度变化可以得出,为保证平衡轴链条张紧器本体性能,拧紧力矩应不大于90 N·m。

对平衡轴链条张紧器壳体强度进行校核,平衡轴链条张紧器接触应力云图如图8所示。

由平衡轴链条张紧器壳体强度校核结果可知,当拧紧力矩为90 N·m时,平衡轴链条张紧器壳体最大接触应力为573 MPa,小于710 MPa,满足要求。

由面压检测可以看出,65 N·m的拧紧力矩不足,面压痕迹不均匀,易导致漏油。当拧紧力矩增大到85 N·m时,面压效果较好,且对平衡轴链条张紧器本体性能无影响。

2.5 垫片材料与硬度分析

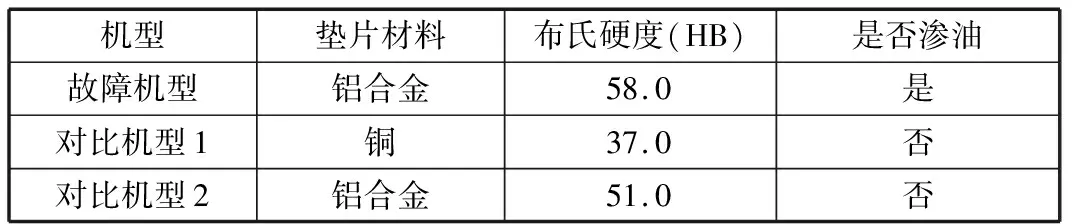

对不同材料垫片的硬度进行检测,见表2。对不同材料的垫片进行面压检测,面压检测的结果如图9所示。

▲图7 平衡轴链条张紧器伸长长度变化

▲图8 平衡轴链条张紧器接触应力云图

表2 不同材料垫片硬度检测结果

▲图9 不同材料垫片面压检测结果

由不同材料垫片的硬度对比结果可以看出,现有的铝合金垫片硬度偏高,无法形成有利形变与缸体面进行密封。结合面压检测结果,可以看出铜垫片面压痕迹较铝合金垫片更均匀。

2.6 结论

分析结论为,平衡轴链条张紧器拧紧力矩偏小,面压不足,铝合金垫片硬度偏高,不利于密封。

3 改进措施

拧紧力矩增大至85±3 N·m,铝合金垫片更改为铜垫片。改进后,发动机完成两台800 h台架磨合,无泄漏问题,改进有效。

4 结束语

针对发动机平衡轴链条张紧器漏油问题,需要多方面考量分析。针对密封效果,对密封面进行面压检测,根据面压痕迹的深浅及均匀性,可以识别密封的有效性。通过增大拧紧力矩,降低垫片硬度,可以改善密封面面压,解决平衡轴链条张紧器的漏油问题。