重型特种汽车车架加载工装的设计

□ 岳春光

泰安航天特种车有限公司 山东泰安 271000

1 设计背景

车架作为重型特种汽车底盘的重要组成部分,不仅承载发动机、传动系、转向系、悬架、驾驶室等各个系统,而且承受不同工况下外部载荷的作用力和作用力矩。因此,车架质量的好坏直接关系到重型特种汽车底盘的安全性、可靠性和稳定性。相关学者对车架力学性能进行了大量研究,通过有限元仿真方法来实现车架结构的不断优化,但通过设计加载工装来验证车架力学性能的研究却很少。笔者根据某重型特种汽车车架在起竖初始工况下的实际承载情况,完成加载工装的结构设计和优化,并通过有限元分析验证了加载工装的可行性。

2 车架起竖初始工况

在重型特种汽车车架起竖初始工况下,油缸支腿缓缓升起,汽车轮胎离开地面,如图1所示。装备在起竖油缸的作用下,绕轴Ⅰ和轴Ⅱ转动,缓缓升至指定位置,然后按照指令完成任务。装备在起竖油缸的初始作用下,会对车架产生较大的冲击力,由此车架的力学性能有很高的要求。

车架在起竖初始工况下,除受四个支腿对车架的地面支撑力N1、N2以外,还要承受A点处装备的反作用力FY和B点处装备的反作用力FTx、FTz。其中,FY与水平方向的夹角为25°。输入载荷FY为450 kN,FTx为408 kN,FTz为59 kN。

▲图1 重型特种汽车车架起竖初始工况

3 加载工装力学模型

为使重型特种汽车车架能够承受与起竖初始工况下相同的载荷,设计起竖初始工况下的加载工装。对加载工装进行受力分析,如图2所示。图2中A′点、B′点为车架与加载工装的连接轴接口,F′Y、F′Tx、F′Tz为车架对加载工装的作用力,大小依次与FY、FTx、FTz相等,方向相反。F为需要施加的外力,F与Fx的夹角设为β。

▲图2 加载工装受力分析

列出力平衡方程,有:

Fx+F′Ycos25°-F′Tx=0

(1)

Fz-F′Ysin25°+F′Tz= 0

(2)

计算可得Fx为0.2 kN,Fz为131.2 kN。

由以上计算可知,加载工装要想使力达到平衡,需要在汇交点处施加一个力F,F的大小为131.2 kN。

4 加载工装结构设计

将杆A′C′ 和B′C′ 设计为二力杆结构,杆A′C′ 和杆B′C′ 通过销轴连接,在C′ 处施加外力F,A′ 处接口和B′ 处接口可以产生相应的作用力。所设计的车架起竖初始工况下加载工装三维图如图3所示。加载工装由二力杆Ⅰ、二力杆Ⅱ和连接支架组成,二力杆I、二力杆Ⅱ、连接支架之间,以及二力杆Ⅰ、二力杆Ⅱ与车架均通过销轴连接。连接支架连接加载工装与液压力源,为加载工装传导外力。

▲图3 加载工装三维图

5 有限元分析

为验证起竖初始工况下加载工装结构的合理性,对其进行有限元分析,主要包括支反力分析、等效应力分析、位移分析。

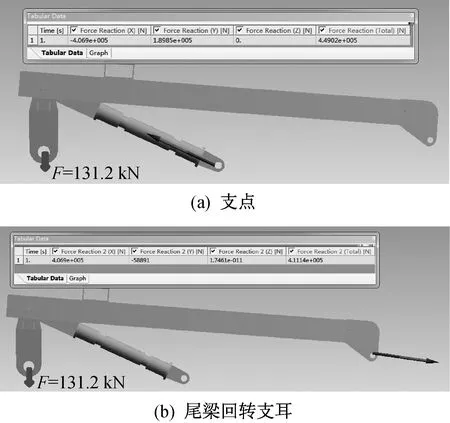

外力F为131.2 kN时,车架在起竖初始工况下支反力仿真分析结果如图4所示。

车架起竖初始工况下,支点合力仿真值FY为449 kN,与设计输入值450 kN相差1 kN。FY三个方向的分力分别为406.9 kN、189.85 kN、0。尾梁回转支耳三个方向的分力仿真值中,FTx为406.9 kN,FTz为58.89 kN。FTx、FTz与理论工况值分别相差1.1 kN、0.11 kN。

通过以上支反力分析,对加载工装施加力F后,车架与加载工装之间可以产生与加载工况近似相等的两个支反力,满足车架起竖初始工况下的承载要求。

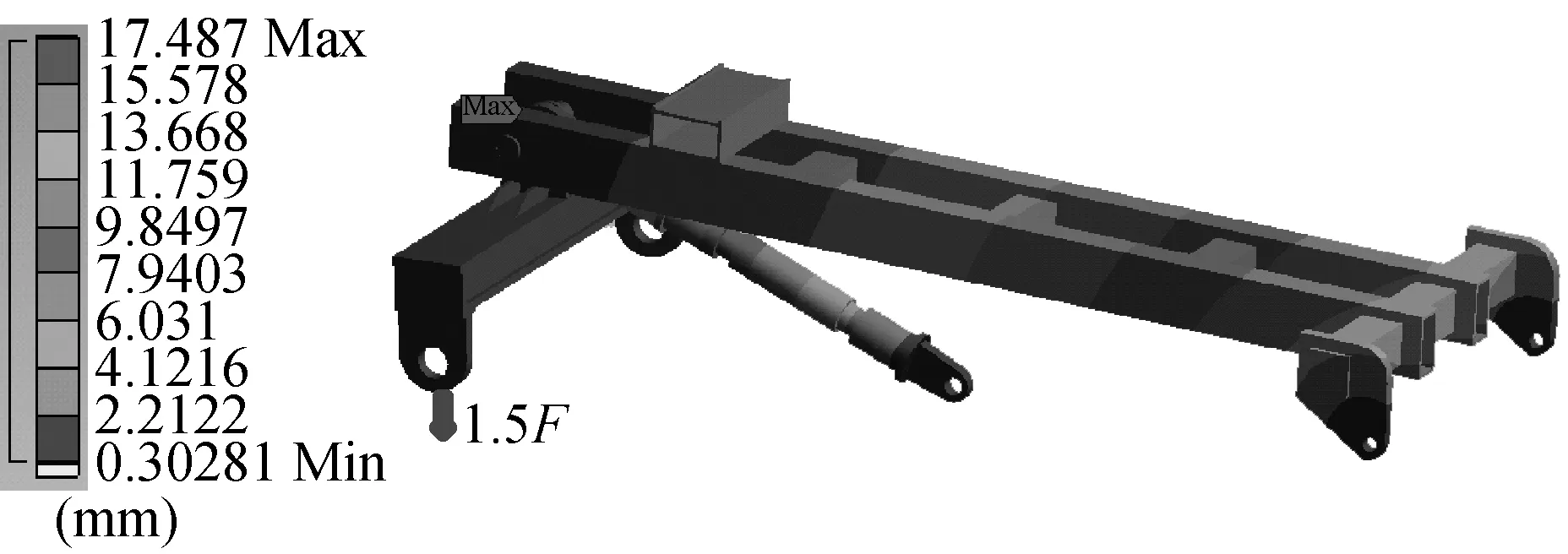

为保证加载工装在加载过程中的安全性,避免外界因素干扰,加载工装按照车架起竖初始工况下1.5倍加载力F进行设计。加载工装在1.5倍加载力F下的应力分析云图如图5所示。通过仿真分析可知,加载工装在1.5倍加载力F下的等效应力分布范围为0~278.34 MPa,结构材料可选用Q355合金钢。等效应力最大点位于二力杆Ⅰ与车架连接处。加载工装在1.5倍加载力F下的位移分析云图如图6所示。由图6可知,加载工装在1.5倍加载力F作用下的最大位移为17.487 mm,位移最大点位于二力杆Ⅰ上侧处。经检查,车架与加载工装无干涉现象,满足加载工装加载空间要求。

▲图4 起竖初始工况下加载工装支反力仿真分析结果

▲图5 起竖初始工况下加载工装等效应力分析云图

▲图6 起竖初始工况下加载工装位移分析云图

6 结束语

笔者从实际生产经验出发,完成某重型特种汽车车架在起竖初始工况下的加载工装设计,并通过有限元软件对加载工装进行了支反力分析、等效应力分析和位移分析。

仿真分析结果显示,加载工装与车架连接接口处的支反力仿真值大小、方向与理论工况值接近,满足车架承受载荷的要求。加载工装各处等效应力仿真分析最大值为278.34 MPa,设计材料可选用Q355合金钢,满足刚度要求。加载工装各处的位移仿真分析最大值为17.487 mm。

经检查,车架与加载工装无干涉情况,加载工装满足加载空间要求。

综上所述,所设计的重型特种汽车车架加载工装满足试验要求,投产后即可进行试验。