大跨度空间钢结构施工的质量控制研究

唐国锋,罗小斌,田潋全,张 凡(广东鼎耀工程技术有限公司,广东 佛山 528200)

0 引言

在经济、文化飞速发展和城市化建设进程日益推进的背景下,越来越多的高层、超高层、大跨度建筑在城市中心耸立,而这些高层、超高层、大跨度等大型建筑物的建造技术水平往往是一个国家建筑科学技术水平的重要标志之一。大跨度空间钢结构工程作为大型公共建筑是城市整体规划的一部分,也代表了该地区的形象定位及经济发展,由此突显出该类建筑的重要性。由于大跨度空间钢结构公共建筑越来越追求公共安全性和美学观赏性,出现了外立面复杂、钢节点变化大、拼装精度要求高、施工吊装难度大等一系列建造难题。为此,笔者以广东省佛山市南海区体育中心(以下简称“体育中心”)工程为例,研究分析大跨度空间钢结构建造过程的质量控制方法,以及对施工安全、工程质量、材料成本和建造工期的影响,以期对研究相类似工程的质量控制方法具有一定的指导意义。

1 大跨度空间钢结构建筑工程的特点

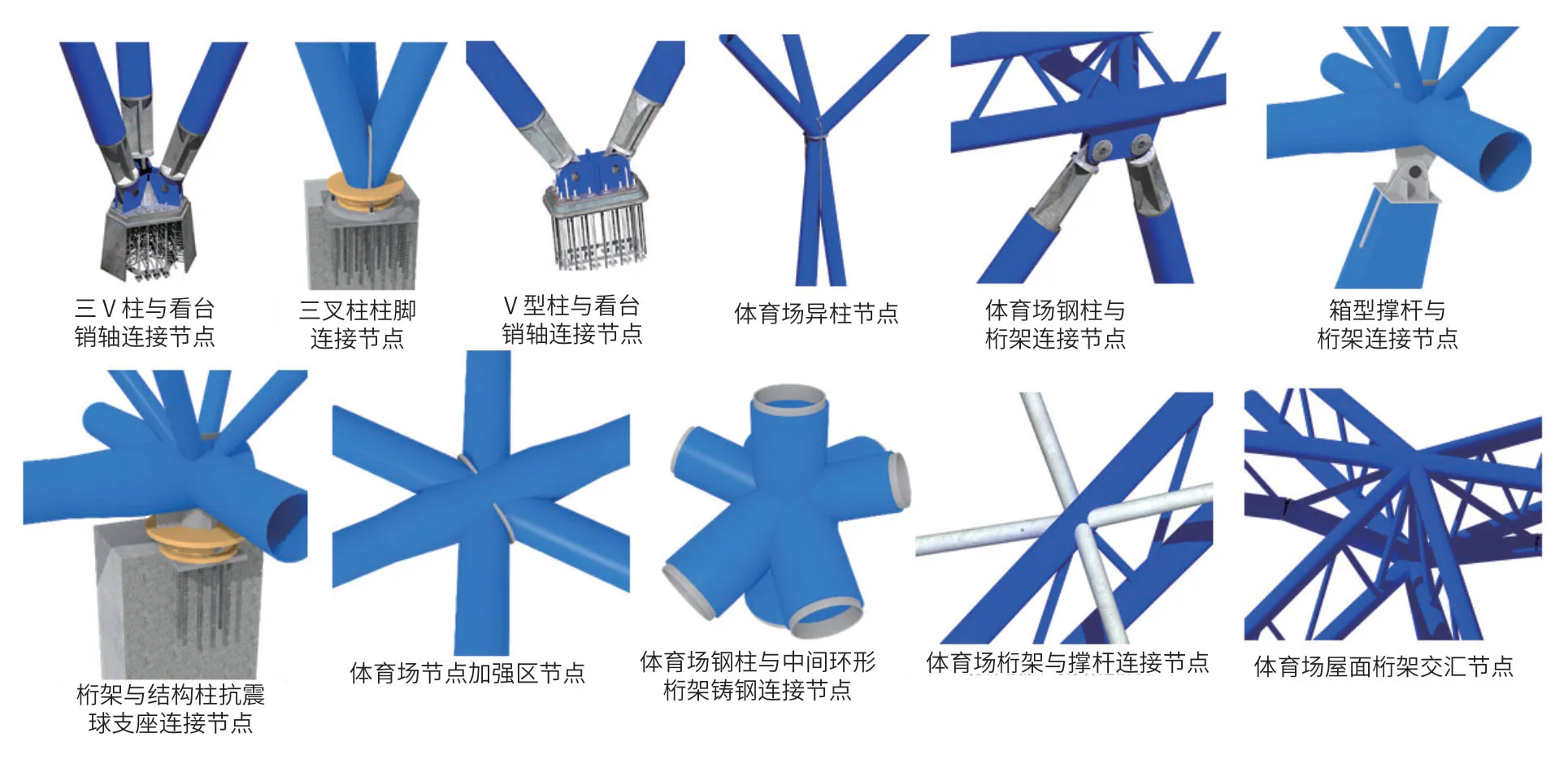

1.1 钢结构杆件、节点类型复杂多样化

体育中心大跨度钢结构工程由几万余件的钢构件主结构、次结构等杆件组成(见图 1),桁架杆件、节点类型复杂多样,钢柱多为斜柱,柱脚处为向心关节轴承及抗震球支座节点,屋面桁架为曲面结构。由于构造较复杂、投影面积大、施工工序多、钢结构工程杆件多等,连接处的安装精度极高,安装质量难以控制,必须要对极为复杂的杆件和节点进行定位质量控制,并对对接的钢构杆件进行深化设计。同时,在构件制作、散件运输和钢构件安装时,考虑到材料特性、受力状态和外界温度等因素的影响,杆件的加工精度极高,对其加工工效造成严重影响。鉴于构件加工精度公差的匹配性和互换性,需要以较高的研究方法来严格控制大跨度空间钢结构的整体质量。

图1 体育中心部分钢结构杆件、节点类型示意图

1.2 现场拼装焊接难度大、焊接工作量大

在体育中心钢结构中,大部分杆件相贯线多、杆件夹角小,还有大量的异型构件和弯扭构件,拼装难度极大;杆件以工厂加工为主,然后散件运输到施工现场,再由施工单位现场进行组装焊接,焊接工作量非常大。施工现场组装焊接主要使用对接焊接和桁架焊接,对接焊接主要有支撑柱的焊接和桁架的焊接,对弦杆与腹杆进行组装式的焊接。在焊接过程中必须采用平焊、横焊、立焊、角焊等多种焊缝方式进行综合作业,才能保证钢结构杆件的拼装完整,也因此加重了焊接的难度,增大了焊接的工作量;而且这种全方位的焊接模式容易对钢结构杆件产生焊接应力,并影响到大跨度空间钢结构的施工安全和使用寿命。因此,控制焊接应力与焊接变形是该工程的质量控制要点。

1.3 跨度大、重量重,高空作业吊装安全风险高

体育中心工程主要由 5 道环桁架及交叉桁架组成,东西方向长度为 220 m,南北方向长度约为 380 m。桁架最大悬挑长度为 14 m,单榀桁架最大跨度为 39.2 m,最大安装高度为 36.9 m。由于桁架高度高、跨度大,在起吊过程中容易受到风荷载等外界环境因素的影响,给施工安全带来较大的隐患,因而必须采取安全可靠的措施。本工程分段桁架采用分段吊装的方法进行高空对接安装,在分段桁架吊装之前必须分别在分段桁架的两端各悬挂吊篮,以便工人站在吊篮中进行分段桁架的高空对接工作,因此必须严格计算分析各种外界影响因素,在控制吊装施工过程质量的同时,确保高空作业的稳定性和安全性。

1.3 结构受力转换卸载点多且面广,同步卸载控制难

卸载钢结构,不仅卸载钢结构的临时支撑,而且逐步转换钢结构体系的受力情况。在卸载过程中,钢构件本身产生的内力和临时支撑转换引起的受力变化都会造成钢构件的不规则应力变化,因而需要制定合理的卸载工艺和卸载顺序来控制卸载过程质量。这是工程质量和施工安全的重要保障。体育中心屋盖属于大跨度钢结构,屋盖钢管桁架面积较大,需要分区分段卸载,导致卸载点较多且面广,各分区整体同步卸载难以控制。另外,多片区式的安装、多样式的组合焊接顺序以及产生的残余应力,往往会导致实际变形量偏离分析理论值,进而影响结构受力转换完成后的工程质量。因此,先要考虑钢结构的实际受力影响,再进行模拟分析与计算,以便对整体质量进行控制。

2 大跨度空间钢结构施工的质量控制方法与应用

2.1 钢结构杆件、节点的精度质量控制方法

体育中心工程大跨度空间钢结构施工的质量控制方法不同于常规的钢结构质量控制,本项目采用公差分析、仿真模拟、协同作业、以质保安的方式。其杆件及节点质量控制方法为:对钢结构桁架杆件节点拼装前进行公差分析,使用蒙地卡罗模拟仿真方法,分别从首尺寸和次尺寸加工公差范围进行随机取值,使用 BIM 建模进行n次的仿真模拟,计算出真实分布的目标尺寸值。蒙地卡罗仿真根据每个尺寸的实际分布,在建筑信息模型中生成相应的大量的伪随机数后可以得到目标尺寸值,继而生成目标尺寸的分布情况,这是对真实产品进行的一种虚拟装配,也就是为将来在大跨度空间钢结构施工中针对桁架杆件、节点等类型复杂多样的构件可能发生的拼装作业而进行的模拟拼装。同时,管桁架跨度大、自重重,构件制作和散件运输都会产生一定的变形量,构件也会因堆放、二次搬运、焊接过程等而产生误差并积累一定的变形值。体育场桁架数量多且形状尺寸多样,加工时如果针对每榀桁架单独制定加工对策,加工进度将非常缓慢,要根据正态分布概率适当确认公差零件精度,用以保证在控制杆件的质量同时降低加工成本。在桁架安装前需对杆件尺寸进行检验测量,确认是否达到施工现场整体拼装的精度要求,再并进行试拼装,找出影响拼装质量的各个因素。同时,将这些因素进行分类,有侧重点的进行品质管控,从而来保证钢结构件吊装就位的准确性和快捷性。

2.2 大跨度空间钢结构焊接的质量控制方法

在钢结构施工处理过程中,焊接工序非常关键,尤其是大型钢架构建筑钢材的焊接,其工艺要求非常严格[1]。焊接前应对各杆件的变形进行校正,以保证组装符合蒙地卡罗仿真公差分析表的要求,校正完成后方可进行焊接。焊接中应实时监测钢结构的标高、水平度和垂直度,一旦发现有异常情况,应立即暂停作业,并采取纠正措施改变焊接顺序,并可对杆件采取加热校正等特殊处理方法。组装焊也应根据焊接的累积变形制定合理的焊接工艺,可采取适度的反焊接变形来消除焊接变形。对于焊接中出现的焊接残余应力,可采用锤击法加以消除或减小,以满足焊接过程的质量要求。为了控制焊接的变形量,焊接时要严格按照对称施焊的工艺要求,若钢柱标高偏差在 1 cm 以内,可通过调整上段钢构件的焊缝间隙进行纠偏;若钢构件标高偏差大于 1 cm,应把偏差数值反馈到加工厂,加工厂根据偏差值适当调整上部钢柱的加工长度。焊缝外观检查合格后,至少需要冷却 24 h,使钢构件的晶体组织稳定下来,随后按规范要求采取超声波等方法对焊缝进行无损检测,并根据一级焊缝标准进行工艺评定和结果分级,对钢结构焊接的质量进行整体控制。

2.3 大跨度空间钢结构吊装的质量控制方法

由于体育中心平面桁架的跨度过大,且结构形式复杂多变,变形往往发生在吊装过程中。为了减小桁架吊装过程中的变形,桁架吊装时应采取多点吊装方式,并采用平衡梁转换受力方向,以保证桁架在吊装过程中受力均匀,不会发生弯曲、扭曲等变形。临时支撑应主要布置在交叉主桁架、钢柱支撑及内侧悬挑区域下方,以保证安装质量和施工安全。吊装前,应进行施工模拟分析,验算构件在逐步吊装过程中因重力作用而产生的内力和变形,总结位移量和应力值的变化规律,检查构件是否在逐步施工过程中因内力较大而产生的,分析构件在工作条件的内部强度有关的累积因素是否会造成较大的安全风险。鉴于钢结构有不可避免的垂直压缩变形差异,必须进行质量仿真模拟来选择相应的施工顺序,并在每个施工阶段对结构的不同高度位置保持不同的后期变形余量值进行质量控制。同时,需要优化因垂直变形差对构件施加的附加荷载,使其最小化;施工中对结构变形进行监测,并对模拟分析值和结构变形值进行校核,确定两者是否相符,通过达到可预控、可调整的效果来控制吊装质量。

2.4 大跨度空间钢结构受力转换卸载的质量控制方法

根据本工程钢结构的特点,施工中要对钢结构实施随时吊装、随时支撑,屋面钢结构桁架组装后要逐步分级分段卸载。临时支撑的卸载过程也是钢结构体系受力状态逐步转换的过程。在卸载过程中,钢构件的内部强度和临时支撑的受力情况也会发生变化。临时支撑和卸载要采用“现场监测、同步控制、分段分区,逐步卸荷”的方法,当临时支撑卸载时,结构刚度发生变化,内力重新分配。为此,要对卸载过程进行有限元仿真模拟,按照施工设定的卸载顺序,分析其在卸载过程中的变形与应力变化,通过控制其过程质量来保证结构的安全。施工现场要监测实际变形和理论分析值,在整个卸载过程中,结构总位移最大值为 46 mm,出现体育场北侧端部大跨度区域,由于桁架最大跨度为 39.6 m,即便变形较大,其位移也能够满足设计要求跨度的 1/200,挠度也能够满足设计要求。在质量控制过程中,大跨度空间钢结构临时支撑体系被视为一个整体研究对象,采用BIM进行建模仿真模拟大跨度钢结构工程的受力转换卸载变形量和补偿值调整,提高钢结构整体的安装质量,以保证施工过程的稳定性和安全性。以理论计算为依据,以变形和结构内力控制为核心,以测量控制为手段,以平稳过渡为目标,对临时支撑卸载的方法进行质量控制;采取分区同步卸载和分段对称卸载,并对卸载的过程进行仿真模拟和实时监控,从而达到施工安全性和稳定性的目的。

3 结语

综上所述,本文以体育中心大跨度钢结构工程为例,简述了大跨度空间钢结构施工的质量控制研究与应用,不仅有效地提升了大跨度空间钢结构建筑的工程质量、施工安全、施工效率并产生了一定的经济效益,而且对类似的工程质量控制方法提供了良好的工程经验。在大跨度空间钢结构的施工过程中,由于结构模式的多样性和杆件的复杂性,项目的关键质量控制点并不完全相同。为了保证大跨度空间钢结构的工程质量和施工安全,工程技术人员应当结合现场施工情况进行分析和总结,并结合云计算、大数据、无人机、VR 技术等新的科技手段进一步深入研究,从而为促进大跨度空间钢结构建筑业的长远发展做出应有的贡献。