柴2-X井139.7mm油层套管固井总结

张亮 谢典 倪国辉 夏超

摘要:青海油田干柴沟区块目的层地层承压能力相对薄弱,采用正常的固井施工排量容易造成井漏进而造成井下压力失稳,水泥浆很难一次性返出地面,文中从柴2-X井塞留固井全面进行分析,为同类型的井提供参考。

关键词:尾管固井;顶替效率;水泥石强度;塞留;

1. 钻井资料

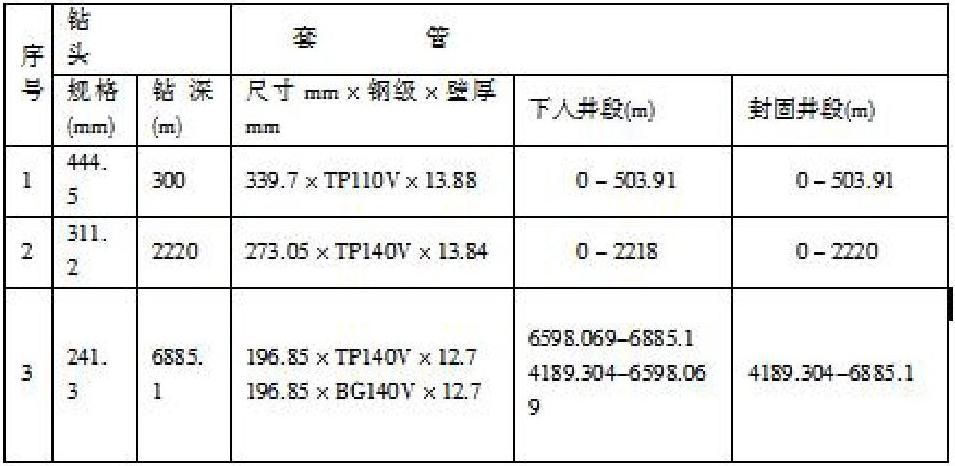

1.1 井身结构

1.2泥浆性能(体系:盐水聚合物体系)

密度:2.19 g/cm³ ,失水:4.5ml ,初/終切:3/9, 粘度:97s,泥饼:0.5mm,CL-:82000, PH:9

2 固井主要施工难点

2.1 泥浆密度高,水泥浆与泥浆密度差小,影响顶替效率。

2.2 高密度泥浆容易在井壁上形成较厚泥饼,这些泥饼在固井期间很难清除干净,影响固井质量。

2.3 本井油气显示活跃,加之高密度水泥浆失重后损失压力较多,候凝期间不易压稳。

2.4 裸眼段长,邻井钻进及固井期间多有漏失,本井固井期间存在漏失风险。

2.5 泥浆与水泥浆直接接触稠化时间缩短严重,给固井施工带来风险的同时,存在因为混浆增稠导致循环压耗增加而压漏地层的风险。

3 固井主要技术措施:

3.1 隔离液设计密度2.15g/cm³,提高入井流体密度差的同时降低固井期间漏失风险。另一方面固井施工前调整好泥浆性能,在保证井下安全的情况下,适当降低泥浆粘度,以提高顶替效率。

3.2 加大冲洗型隔离液用量(设计注入量20m³),进一步加强对井壁多余泥饼的冲刷。3.3 采用高密度防气窜双凝水泥浆体系,设计水泥浆领浆密度2.25g/cm³,尾浆密度2.25g/cm³,领尾浆分界线2200m,尾浆快速凝固封固裸眼油气层,尾浆失重后领浆起压稳作用,固井结束后关井憋压2MPa(或挤入0.5m³流体)候凝。

3.4 在水泥浆及隔离液中加入堵漏纤维,另一方面固井施工前井队注入细颗粒堵漏泥浆20m³,降低固井施工期间发生漏失的风险。

3.5 固井施工前井队需配置保护泥浆有效量20m³(将井浆氯根含量降低至30000以内),同时加大隔离液用量,防止水泥浆与泥浆直接接触发生污染。

4 管串数据及电

4.1 Ф139.7mm浮鞋+Ф139.7mm套管(1根)+Ф139.7mm浮箍+Ф139.7mm套管(1根)+Ф139.7mm浮箍+Ф139.7mm套管串+联入=下深(2890)

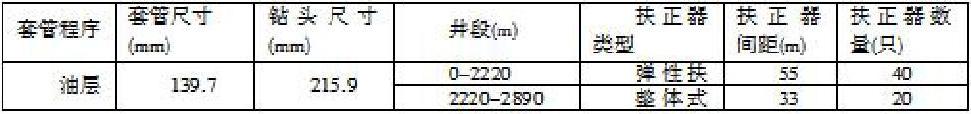

4.2 扶正器加放

5 实验温度及电测情况

5.1 本井地层承压试验打压4.5MPa,稳压不降,折合当量钻井液密度2.36。

5.2 实验温度

本井三开电测温度90℃,实验温度75℃系数0.83。

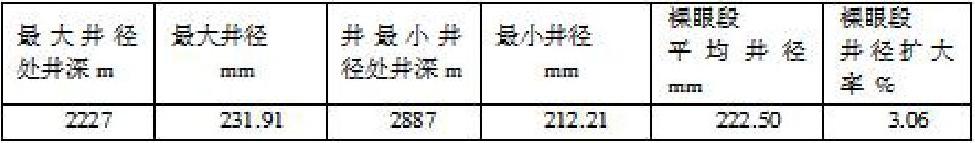

5.3 井径数据

6 施工时效

.现场实际施工情况

1)施工情况

固井施工情况:

整个施工过程全程进行正反计量,整个固井施工未发生漏失,水泥浆返出地面15m³。

2)候凝情况:候凝72h后电测固井质量。

7 固井质量

全井段固井质量良好,

8 固井质量优质原因分析

(1)固井前通井做承压,对水泥浆能够一次上返提供基础地层承压保障。

(2)扶正器按照设计要求加放。

(3)双凝水泥浆设计稠化时间合理,固井后采取环空憋压2MPa候凝。

(4)施工排量、密度严格按照设计施工,施工连续性好。