利用硅酸铝原料和工业废料生产陶瓷隔热保温材料

*陈 璐

(朔州陶瓷职业技术学院 山西 038300)

1.试样制备与性能测试

天然高岭土和高熔点黏土是植被陶瓷绝热材料的主要原料。泥煤、木质素和腐烂的泥是主要添加到其中的成分。

配料需要浇湿到16%到20.5%,但是在这之前要将陶瓷黏土先进行干燥处理、粉粹和过筛然后再与可燃添加剂按照比例进行混合。

所制备的粘土通过塑性成型的方法形成。形成的样品的形状如下:板样品(65mm×25mm×12mm);和盘状试样(Φ12mm,高度3~4mm);标本杆(Φ5~6mm,长度60mm)。将样品放在(100±5)℃的干燥箱中放置24h,然后在1000~1150℃之间的实验室电烤箱中以150~200℃/min的升温速率燃烧样品,并保持在最高温度下1h。

2.实验研究

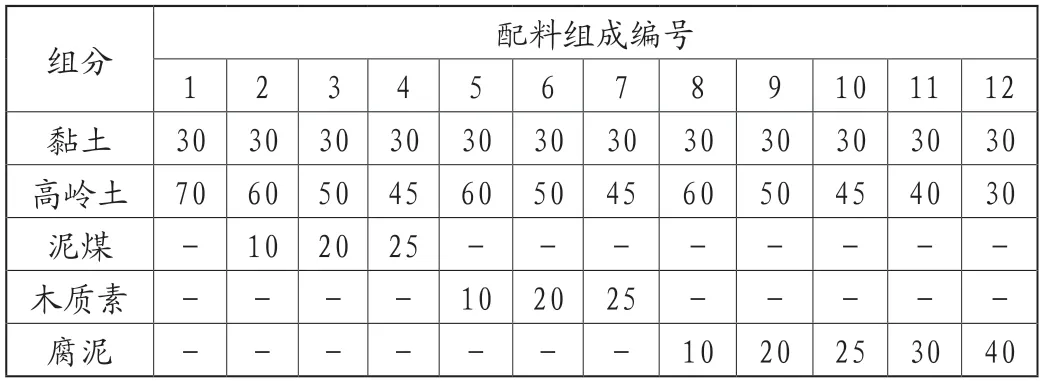

在测试中,使用天然高岭土和高熔点粘土作为原料,并将可燃材料(泥煤,木素质和腐殖质)作为成孔剂添加到成分中。制备泥料的配料组成列于表1。

表1 试验泥料的配料组成(单位:%)

空气干燥样品1、4、7和10的线性收缩率分别为6%、8%、7.5%、5%和7.5%,燃料样品的收缩率较高,这取决于吸水量。不使用可燃材料的样品的空气干燥收缩率为1%,而使用泥煤或腐泥的样品的空气干燥收缩率为1.5%,添加了残留物的样品收缩率约为2%。样品燃烧收缩的大小取决于所添加燃料的体积含量。由于木质素具有重量轻、体积大的特点,因此其在烧结过程中的燃烧损失速率远大于泥煤和腐泥。无燃料样品的收缩率比其他样品低,这与样品烧结过程中化学结合水的损失和有机杂质的分解有关。

随着添加的不同燃料量的增加,样品中水的吸水率也随之增加,木质素样品中的吸水率大大高于泥煤和腐泥样品中的吸水率。同时,发现带有木质素的样品的孔隙率最大。原因是添加的材料完全烧毁,灼减损失为87%。含有腐霉菌素的样品减少到55%;泥煤样品的添加率达到66.6%。

在烧结时温度会不断的升高,这会对配料表里面的组成成分造成一定的影响,他们的吸水率和气孔率会随之降低,同时也代表了烧结速率的提升,如果样品中含有添加剂那么就不会产生相应的反应。然而这种现象主要是由大孔隙的颗粒面积被减少造成的。堆积密度较低的是木质素样品,这种样品会产生此类现象。烧结中有所增强要比腐烂泥的样品出现的高密度要高,这既是泥煤和木质素样品的优点,材料转移过程会发生在烧结过程中荣体扩散和粘性流动方面。但是不能形成可以将孔填充好的大量的液体,这也会对其材料的隔热性产生一定的影响。

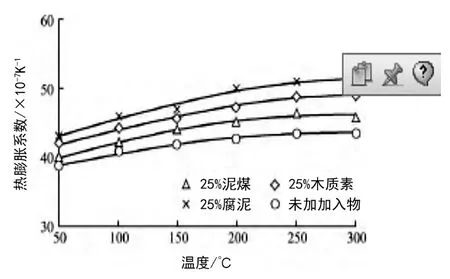

图1显示了在不同温度下烧结的样品的线性热膨胀系数与燃料类型和烧结温度之间的关系。

腐烂泥的样品在线性热膨胀系数上表现的极为优异,尤其是在拥有这不同可燃物的样品中其参数增长十分快速,而且其还可以伴随着烧结温度的变化而变化,可以不断的通过温度来对其进行控制,让其保持上升的趋势。这些都是从图1中所了解到的。

图1 试样的线性热膨胀系数与可燃物加入的种类和烧结温度的关系

而图2是为我们介绍了不同温度下不同燃料会产生的反应,主要体现在其烧结时的热导率。从图2里不难看出,样品的热导率会随着燃料的增加而降低,这是因为孔隙率在样品上不断的上升所导致的。高烧结度和大量玻璃相可以让样品的烧结温度在升高的同时增加热导率。亚麻添加在样品中可以让孔隙率变高,这是在可燃物数量一样的情况下,但是他的热导率会随着燃料的增多效率值变低。

图2 试样的热导率与可燃物加入的种类和烧结温度的关系

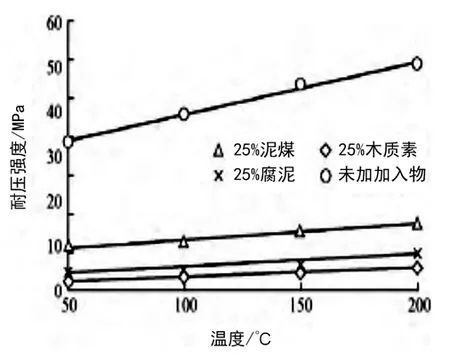

图3表明在不同温度下烧结的样品的抗压强度与燃料类型和烧结温度之间的关系。从图3可以看出,当添加不同的燃料时,样品的抗压强度显着降低。样品中添加木质素有着明显的结果。随着烧结温度的升高,木质素样品的抗压强度略有提高,这可能与材料颗粒的接触面积较小以及样品的高孔隙率有关。

图3 试样的耐压强度与可燃物加入的种类和烧结温度的关系

至于泥煤和腐泥样品,它们的抗压强度随着烧结温度的升高而相对增加,这是由于它们的高灰分含量引起的。换句话说,在样品烧结过程中,灰分填满了充气孔,样品结构变得更致密。同时,随着烧结温度的升高,大量的玻璃相崩解并充满了微裂纹,从而提高了样品强度。

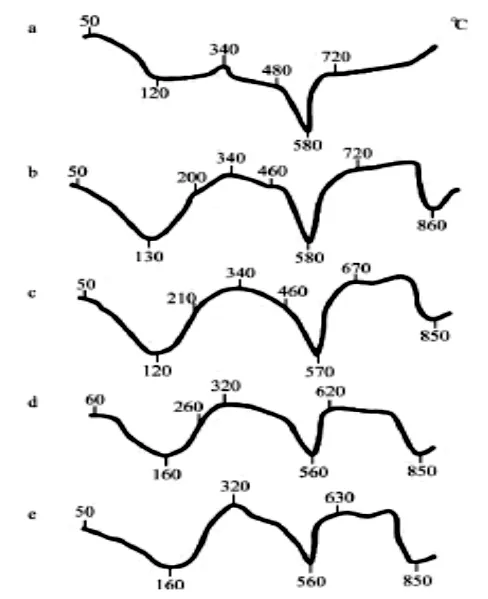

图4为不用燃料和不同数量可燃物制备的陶瓷泥的热重-差热分析曲线。从图4可以看出,不含可燃材料的原始黏土的热重-差热分析曲线表明发生了两个吸热反应:第一次发生在50~200℃之间,并且在除水过程中结合在一起,重量损失为2.4%;第二次是在480-720℃之间,在此期间粘土材料被脱水,重量损失为4%。还发现在240-400℃之间发生放热反应,在此期间燃烧有机杂质,重量损失为0.6%。当向泥浆中添加燃料时,第一次吸热反应增加。原因是添加的燃料具有更高的吸水率。添加到腐泥中的泥料的吸热反应时间延长到一定的温度区间,因为这种燃料的粒径大于其他燃料的粒径。实验观察发现,添加到泥煤中的泥浆的重量损失为3.6%。木质素使泥浆的重量损失为4%;添加到腐泥中的泥料为2%的重量损失。

图4 陶瓷泥料的热重-差热分析曲线

在320-340℃之间发生明显的放热反应。燃料中的有机成分会在高温下被强烈的氧化分解。但是含泥煤的土重量会变少大约损失8.8%,木质素会损失14%,有20%的腐烂泥中会损失6%;腐烂泥重量6.5%。

在第二次吸热反应过程中,未发现明显变化,但吸热反应的峰值出现在580-560℃的质时分解了大量的废热,这很强烈地促进粘土的脱水过程。实际上,最明显的是所添加泥浆与腐泥的吸热反应,腐泥含有大量碳酸盐,灰分中的CaO高达77.6%。

X射线相组成分析用于发现所制备样品的相组成与烧结温度和所添加燃料的类型之间的关系。对于不可燃样品,该成分包含莫来石、石英和钛铁矿(FeTiO3)。带有泥炭和亚麻籽的样品包含尖晶石(MgO·Al2O3)和钙长石(CaO·Al2O3·2SiO2)。含有腐泥的样品的相组成有:尖晶石,钙长石,假硅铁矿(α·CaO·SiO2),铝酸钙(CaO·Al2O3)和α-石英。

3.结语

使用当地的天然原料并添加各种可燃材料,制备了具有高熔点的陶瓷隔热材料。在物理和机械性能方面,高熔点的陶瓷绝热材料并不比其他国家的同类材料差。推荐将该高性能材料用于工业炉中,并可以达到最佳效果。