智能开采工作面建设解决方案及对策建议

王 昕,张学亮,刘 清

(北京天地玛珂电液控制系统有限公司,北京市朝阳区,100013)

0 引言

在20世纪90年代,国内一些学者陆续提出了智能采矿[1-3]的一些概念,以实现综采工作面无人化为目标的智能开采发展理念及其关键技术被陆续提出。方新秋等研究人员[4]提出基于自动化与传统工艺相结合的无人工作面概念、系统模型和技术框架;谢和平等研究人员[5]指出通过“自动化-智能化-无人化”煤炭开采技术变革以实现科学开采并为建立现代煤炭工业技术体系创造条件;张良等研究人员[6]提出了综采工作面遥控型无人开采和智能型无人化开采2步走的技术路线;李首滨[7]通过分析归纳总结了智能化开采1.0/2.0/3.0/4.0这4个阶段,并对每个阶段进行了简要阐释;王存飞等研究人员[8]对透明工作面概念、技术架构及其关键技术进行了研究探讨;郭金刚等研究人员[9]指出综采工作面智能化开采的内涵。

2018年以来,王国法团队[10-14]在煤矿智能化、智能开采方向进行了深入研究,给出了4种开采模式,预测了采煤、液压支架、工作面直线度、协同控制、超前支护及辅助作业等5项关键技术。葛世荣团队[15]在分析智能化采煤技术现状的基础上,定义了煤矿智能开采工作面[16],指出了从自动化、数字化到智能化演变过程中的数字化开采技术范畴;提出融合应用5G通信技术、物联网技术和仿生智能技术的数字孪生智采工作面[17];系统论述了煤矿机器人相关技术[18],为煤矿机器人研发技术体系的建立奠定基础。

综合领域内专家的研究与分析,我国煤矿进入了初级智能化阶段,目前处于向透明工作面开采技术发展的阶段。智能开采工作面建设是煤矿智能化建设的核心,是煤矿智能化建设的首要任务,本文针对智能开采工作面建设相关问题,在系统论述煤矿智能开采工作面建设现状的基础上,详细阐述煤矿智能开采工作面分级配置及解决方案,并对煤矿智能开采工作面建设提出建议,旨在对井工煤矿智能开采工作面建设提供有益借鉴。

1 煤矿智能开采工作面建设现状

煤矿智能开采工作面建设与国家及行业政策紧密联系。2013年以来,《智慧矿山建设规范》(DB37/T 2322-2013)、《能源技术革命创新行动计划(2016—2030年)》《智慧矿山信息系统通用技术规范》(GB/T 34679-2017)、《煤炭工业智能化矿井设计标准》(GB/T 51272-2018)、《煤矿机器人重点研发目录》《关于加快煤矿智能化发展的指导意见》《智能化煤矿(井工)分类、分级技术条件与评价》(T/CCS 001-2020)、《智能化采煤工作面分类、分级技术条件与评价指标体系》(T/CCS 002-2020)、《关于开展首批智能化示范煤矿建设的通知》《智能化示范煤矿管理暂行办法》《煤矿智能化专家库管理暂行办法》等标准和行业政策陆续发布,有力地推动了智能化示范煤矿和智能化采煤工作面的建设工作;2019-2020年,贵州、河南、山东、山西、陕西等省份陆续出台了煤矿智能化验收办法;2020年12月,《国家能源集团智能矿山“十四五”规划》发布,明确智能矿山分为初级、中级和高级智能化;2021年1月,《国家能源集团煤矿智能化建设指南》(试行)发布,对煤矿智能化建设进行了分级分类,分为初级、中级和高级智能化煤矿;2021年3月,《智能化煤矿建设指南》(2021年版)征求意见稿发布,确定了智能化煤矿建设的指导思想、基本原则、建设目标、设计要求、建设内容等。

煤矿智能开采工作面建设与国家科研投入力度紧密联系。通过科技部863计划“数字矿山关键技术研究与示范”重点项目,国家能源集团分别在锦界煤矿和准能露天煤矿建成了数字矿山示范矿井[19]。国家“863计划”“煤炭智能化掘采技术与装备”项目通过自主创新研制11台套煤炭智能化掘采重大装备,在竖井掘进机远程控制、岩巷掘进机自适应控制、工作面设备精确定位、液压支架智能耦合控制、带式输送机高压变频驱动、矿用防爆高比能量蓄电池动力等方面取得了重要技术突破,项目于2016年6月通过技术验收。2017年,国家重点研发计划项目“煤矿智能开采技术与装备研发”项目研制适合复杂煤层条件的智能化开采成套装备系统,大幅提升行业科技水平和生产安全保障能力。2018年,国家重点研发计划项目《千万吨级特厚煤层智能化综放开采关键技术及示范》[20]研究特厚煤层智能化综放开采技术与装备、煤矸识别与智能放煤控制等技术,提升综放开采工作面的智能化科技水平。

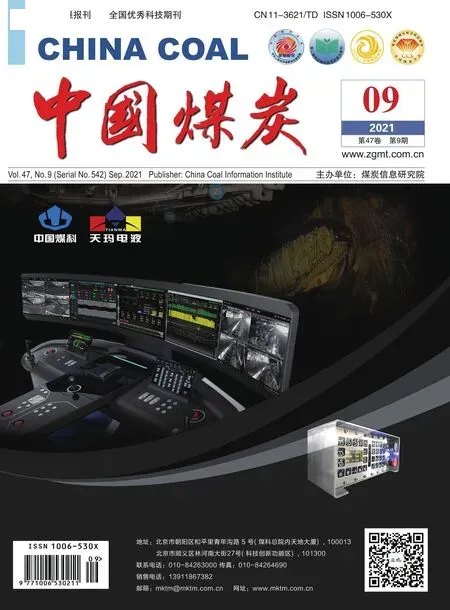

煤矿智能开采工作面建设与综采工作面控制系统装备发展紧密联系。2008年,北京天地玛珂电液控制系统有限公司在国家能源宁夏煤业集团石沟驿煤业有限责任公司完成国产电液控制系统整套工业性试验并通过鉴定[21];2011年,完成综采自动化系统研制与应用,实现综采设备集控;2014年,在陕煤集团黄陵矿业集团有限责任公司一号煤矿实现了可视化远程人工干预模式下的智能化开采;2016年,在鄂尔多斯市转龙湾煤炭有限公司采用引进的惯性导航技术,研发了综采工作面自动找直系统;2019年以来,在国家能源神东煤炭集团榆家梁煤矿较薄煤层工作面进行了三维激光扫描数字化建模技术研究,开展基于透明地质条件的数字化开采试验,初步实现了截割路径规划的自主割煤。2021年4月,在国家能源集团第一期煤矿智能化高级研修班上,中国煤炭科工集团有限公司发布了智能开采解决方案。智能开采工作面发展阶段如图1所示。

图1 智能开采工作面发展阶段

近年来,以北京天地玛珂电液控制系统有限公司、郑州煤矿机械集团股份有限公司、天津华宁电子有限公司等为代表的国产综采自动化、智能化装备企业逐步发展,有力促进了煤矿智能开采工作面的建设。从2015年的3个智能化采掘工作面到2020年494个,比2019年的275个增加80%[22]。2021年6月,中国煤炭工业协会发布的《煤炭工业“十四五”高质量发展指导意见》提出,到“十四五”末期,建成煤矿智能化采掘工作面1 000处以上。

2 智能开采工作面解决方案

智能开采的基础是采煤工作面各设备在单机自动化的基础上实现单机智能化,采煤工作面控制系统在集成控制的基础上实现智能协同控制。煤矿智能开采工作面建设过程中,应结合国家政策要求和各煤矿实际情况,分类施策、分级实施,建成初级、中级、高级智能化煤矿和智能开采工作面,实现煤矿智能开采少人化/无人化。

2.1 智能开采工作面分级原则

截止2020年底,全国尚有煤矿4 700余处,主要产能分布在内蒙古、山西、陕西、新疆、贵州、山东、安徽、河南等省份,各地煤层赋存条件差异较大,主要煤矿区生产技术条件、区域经济社会发展要求具有差异性、多样性和复杂性,发展煤矿智能化特别是智能开采工作面,既要有统一的目标和要求,又要立足实际、因地制宜。

根据《智能化煤矿建设指南》(2021年版)征求意见稿要求,根据煤层赋存条件、工作面设计参数、产能指标等要求,建设不同模式的智能化采煤工作面,条件适宜的薄及中厚煤层实现智能化少人开采,逐步推广应用采煤机自适应截割、液压支架自适应支护、智能放顶煤、刮板输送机智能运输、智能供液、综采设备群智能协同控制等技术。鼓励条件适宜的工作面应用基于地质模型的智能化开采实践。

根据《智能化煤矿验收办法(试行)》(征求意见稿),智能化井工煤矿建设条件分为Ⅰ(高级)、Ⅱ(中级)、Ⅲ(初级)级,综合评分应满足≥85分、84~70分、<70分,分别采用对应的智能化分级评价指标进行验收和评价打分,评价结果细分为高级(≥85分)、中级(75~84分)、初级(60~74分)智能化煤矿,权重从高到低按采煤系统、掘进系统、安全监控系统、主煤流运输系统、信息基础设施、通风与压风系统、供电与供排水系统、辅助运输系统、地质保障系统、智能化园区与经营管理系统等10个评价指标进行计算得到最终评分。

根据《智能化采煤工作面分类、分级技术条件与评价指标体系》团体标准,智能化采煤工作面分为Ⅰ(高级)、Ⅱ(中级)、Ⅲ(初级)级,综合评分应满足≥85分、84~70分、69~60分,低于60分未达标。

综合分析以上政策标准,给出智能开采工作面分级原则如下。

(1)充分考虑煤矿实际煤层赋存和开采技术条件,合理确定智能开采工作面建设等级,在综合机械化采煤基础上,充分利用已有装备,逐步提升单机自动化、智能化水平,同时发展综合自动化、智能化水平。

(2)充分考虑煤矿设备更新和经济状况,结合老旧设备淘汰计划情况,有序确定智能开采工作面建设等级及其建设时间节点。

(3)充分考虑煤矿自身现有人才资源情况,结合人才培养计划,有序确定智能开采工作面建设等级,确保人才配备到位。

通过以上智能开采工作面分级确定原则,做到分级合理明确、建设经济合理、运维保障可靠。

2.2 智能开采工作面分级解决方案

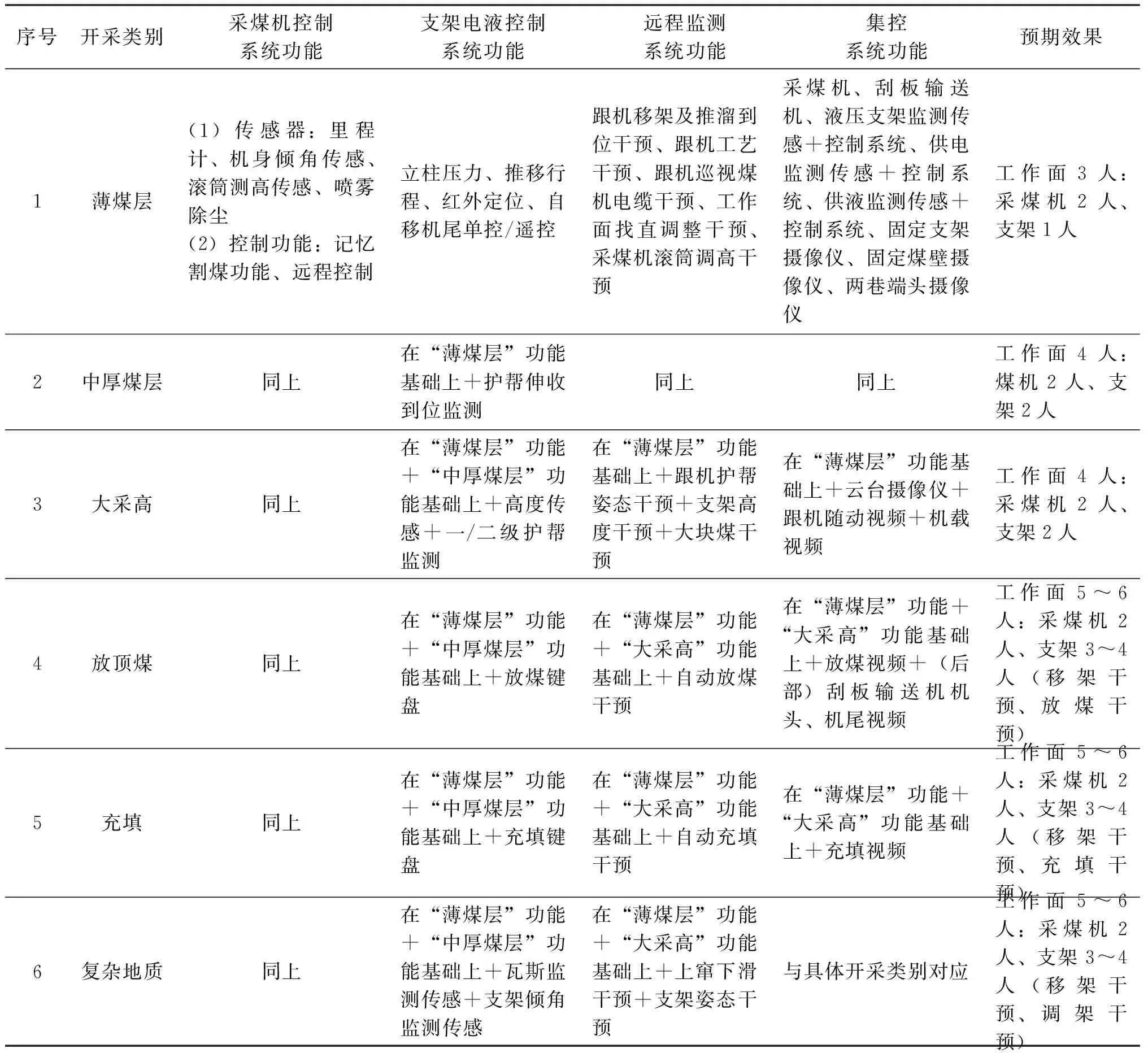

根据《智能化煤矿建设指南》(2021年版)征求意见稿,《国家能源集团煤矿智能化建设指南》(试行)对智能采煤的分级建设要求见表1。

表1 国家能源集团智能采煤分级建设要求

续表1

《国家能源集团煤矿智能化建设指南》(试行)根据初级、中级、高级建设要求,对智能采煤工作面配置功能要求做了规定。各省智能化采煤工作面相关验收办法一般规定了功能性配置指标及其分数,并规定了达标应满足的分数要求。

以国家能源集团智能采煤工作面建设基本要求为依据,智能开采工作面初级、中级、高级智能化解决方案分别见表2、表3和表4。

表2 智能开采工作面初级智能化解决方案

表3 智能开采工作面中级智能化解决方案

表4 智能开采工作面高级智能化解决方案

续表4

(1)初级智能化解决方案。智能开采工作面初级智能化解决方案,侧重于综采工作面自动化层面全面解决方案。工作面液压支架安装电液控制系统、采煤机具备记忆截割能力,综采工作面所有设备接入一整套集中控制系统,实现正常割煤、三角煤区域的自动化割煤、移架等操作,液压支架、采煤机、刮板输送机等动作通过集控系统逻辑控制,采煤过程自动操作为主、人工干预为辅。

(2)中级智能化解决方案。在智能开采工作面初级智能化配置的基础上,着眼于“三机”智能化水平提升,在“三机”自主智能化的基础上,实现设备间智能协同。通过装备惯导系统,在人工操作记忆割煤示范刀或自适应记忆割煤模式的基础上,实现采煤工作面截割三维曲线的测定,通过智能算法,确定工作面直线度,并在下一刀回采过程中,对综采工作面直线度进行调整,减少人工干预调整程度。采煤工作面“三机”设备在统一平台下,实现协同作业推进。人员能够在地面或远程进行日常操作和集中管控。通过升级两巷超前支护设备和设备列车,实现整体随工作面协同推进。

(3)高级智能化解决方案。在智能开采工作面中级智能化配置的基础上,实现感知、决策、控制的智能化。构建综采透明地质模型,在综采数据融合的基础上,实现采煤路径规划、采煤机自主截割,各设备智能协同推进。综采工作面设备信息、围岩信息、安全信息实现大数据融合,综采工作面设备及其周边区域形成综采智能中心。

3 智能开采工作面建设对策建议

3.1 统一规划设计

随着煤矿智能化政策的推进,作为煤矿智能化的重要组成部分,智能开采工作面设计需要与智能矿山建设统一设计,统一建设理念、统一系统架构、统一综合管控、统一智能技术与装备。特别需要指出的是,少人是智能开采工作面建设的重要指标体现,以煤矿“新基建”技术作为载体,将“高可靠、智能化、少人化”作为建设的主攻方向,让智能开采工作面建设落实有路径、有技术、有装备。

3.2 制定智能开采工作面建设标准

煤矿智能化建设示范明确提出,建设以采掘生产为核心,融合人员、设备、环境为一体的智能化井工煤矿[23]。针对不同地质条件,分级分类推进智能开采工作面建设,提出切实可行的分级分类建设标准,是指导煤炭行业智能开采工作面建设的重要方面。

3.3 加强智能开采工作面运维

智能开采工作面受制于地质条件的变化,现阶段还不能完全脱离人员高效运行,仍然需要人工远程干预和控制。建立智能开采工作面运维专家决策系统,融合智能开采工作面自身和环境监测数据,利用大数据人工智能挖掘技术,实现智能开采工作面设备及环境的“预测、预判、预控”。

3.4 补齐辅助环节智能化短板

智能开采工作面建设除了作为生产主体的采煤机、液压支架、刮板输送机、转载机、带式输送机等的智能协同控制以外,超前两巷支护、设备列车拉移、油脂耗材补充等均是智能开采工作面建设面临的短板环节。加强对两巷超前区域作业工序梳理,研制机器人化超前支护装备及辅助作业平台,解决诸如超前单体支护、锚杆退锚、管路拆除等作业环节人员数量问题,减轻工人劳动强度,才能实现智能开采工作面整体水平的提升。

3.5 培养智能开采全面解决方案提供商

随着智能开采工作面建设的逐步推进,在实际实施过程中,需要落地到具体的装备系统上。智能开采工作面建设对煤矿用户与装备系统生产厂家均提出了较高的要求。由于种种原因,目前的智能开采工作面建设以厂家为主导,多数用户为被动接受,用户参与度低,导致一些智能开采工作面建设迟迟达不到理想的运行状态[24]。随着智能开采工作面建设的推进,需要两方积极配合,提高应用成效。在智能开采工作面建设方面,我国还没有形成一个强有力的智能开采全面解决方案提供商,可以结合用户不同生产地质条件及需求,针对诸多存量设备进行技术改造,为不同用户定制相关智能化服务内容,并纳入到生产中,降低成本,提高效益,最终让智能开采工作面建设成为“交钥匙”工程。

3.6 提升员工智能化专业技术能力与水平

智能开采工作面建设对员工综合素质提出了更高的要求,煤炭企业应加快智能开采专业人才队伍储备,依托各种培训平台,提升员工智能化专业技术能力与水平,最终让煤矿工人从“黑领”走向“白领”。

4 结语

煤矿智能开采工作面建设尚处于初级阶段,煤矿智能开采初级、中级、高级建设解决方案需要煤矿企业和解决方案供应商共同磨合,才能不断完善,增强各种开采类别条件下的适应性。相信随着煤矿智能开采工作面建设工作的逐步推进,煤炭行业会走出一条适合自身的智能化建设之路。