螺旋榨油机应用研究及其传动系统改进

李心蕊

(武汉轻工大学,湖北 武汉 430000)

近年来,随着我国农业生产力的发展,粮油农产品逐年丰收,特别是大豆、油菜籽、花生等油料的产量得到了大幅提升,相应的油脂加工行业也不断繁荣兴盛。为优化油脂产品品质,提高榨饼蛋白质的质量,人们不断探索新的制油技术,因而低温压榨制油技术得以快速发展并成为行业关注热点[1]。然而,以往热榨工艺中广泛使用的单螺旋榨油设备,难以满足低温压榨制油工艺的技术要求。原因有二:1)同样采用单螺旋榨油设备榨油,低温压榨工艺榨油较热榨工艺榨油,出油率要小得多;2)采用单螺旋榨油设备,要提高出油率,必须在压榨前对油料进行剥壳处理,否则夹杂于榨料中的纤维杂质不仅容易在榨膛内出现打滑现象,而且会严重影响油脂的产量和品质[2]。经多年的应用实践验证,采用双螺旋榨油能有效解决前述问题,克服应用单螺旋榨油设备进行低温压榨制油的不足,且大大简化制油工艺流程。

笔者从螺旋榨油机应用前景与入手,通过概述螺旋榨油机结构原理,阐明并研究了螺旋榨油机的研发方向。重点研究了如何优化平行异向双螺杆传动系统,论述了改进压榨工艺,并对异向传动方式、异向传动系统的要求和类型等进行比较,提出了双螺旋榨油机的改进思路,总结了双螺旋榨油机传动系统要求,为优化双螺旋榨油机的传动设计提供借鉴。

1 榨油机应用分析

在我国农村的粮料加工厂,应用螺旋式榨油机年加工油料量约为1 000万t,螺旋式榨油机能连续地处理油料,具有生产效率高、出油率高、工人劳动强度低等诸多优点,螺旋式榨油机已成为目前榨油行业应用最为广泛的设备。我国从20世纪60年代生产制造第一台螺旋式榨油机至今已有50多年的历史。随着科技进步,人们围绕榨油机的压榨、浸出、精炼等生产环节的标准化、通用化,进行了一系列技术改进,榨油机的型号也随之不断更新,先后研制的有200动力型、D151型、95型、58型、59型、62型、68型等不同型号的螺旋式榨油机械。在我国,现有螺旋榨油机高达120万台,约40%的油料加工是应用螺旋榨油机实现的[3]。双螺旋榨油机成为适合我国国情的重要油料生产机械,在我国油料加工行业中占十分重要的地位。

2 螺旋榨油机结构原理

螺旋榨油机的型号很多,而不同型号的螺旋榨油机具有相似的结构形式和相同的工作原理。从结构形式来看,螺旋榨油机一般由传动变速机构、喂料机构、榨膛(榨膛由榨笼及其中的螺旋转轴构成)、调饼机构等几部分组成。从工作原理来看,受旋转的螺旋轴在榨膛内的推进力的作用,油料连续不断地随螺旋轴向前移动。同时,因螺旋轴不断地旋转,螺距因之缩短,根圆直径逐渐增大,榨膛内径相应减小,榨膛容积不断缩小,对油料产生挤压作用。油料因受强大的挤压作用,油脂即从榨笼缝隙中流出。在这一过程中,油料被压榨成饼块,随着螺旋轴的旋转而排出到榨膛外。

3 螺旋榨油机研发方向

螺旋榨油机是现今世界普遍使用的榨油设备,粮油机械制造企业致力于新技术的推广应用和新型榨油机械的研制工作,生产效率不断提高,能耗不断降低。目前,世界上用于油料生产最先进的螺旋式榨油设备,日榨油料最高可达200 t,榨饼残油率小于3%;预榨机日生产力可达500 t,残油率小于12%。为满足我国油脂工业生产需要,榨油设备的研发方向为:1)完善ZY28、ZY32型预榨机功能,研发日生产量大于500 t的大型预榨机,开展建模并通过生产实践校验数据,不断完善产品功能。2)研究新型耐磨材料,提高螺旋榨油机的使用寿命。3)应用变频控制技术,便于对喂料量、榨膛压力等运行参数可调,提高设备的适应性[4]。4)改过油料压榨工艺,开发双螺旋榨机。这里仅就第四方面,即采用平行异向双螺杆传动系统进行压榨工艺的改进展开论述。

4 双螺旋榨油机改进思路

采用平行异向双螺旋结构,目的是克服单螺旋结构压榨系统喂料、推料能力弱的弊端。平行异向双螺杆系统由于长径比、压缩比较大,大大提高了轴向推进和输送能力,具有压力大、出油率高、残油率低等优点,因而受到业界的高度重视。双螺杆榨油机的传动系统与支撑方式对于整机机器性能的影响很大,这里结合平行异向双螺杆榨油机的特点,根据相关设计理论,提出具体改进思路。

4.1 异向传动方式比较

为实现平行双螺杆的异向转动,可采用两种齿轮传动方式,即外啮合方式和内啮合方式。其中,外啮合齿轮传动具有结构简单、安装维修方便的优点;内啮合齿轮传动具有结构紧凑、传动效率高、承载力高、噪音低、使用寿命长等优点,以及诱导法曲率小、重合度大、磨损小、传动平稳等优点。

4.2 异向传动系统的要求与类型

异向双螺杆榨油机传动设计与加工的难点有以下三点:1)由于承载的扭矩较大,双螺杆中心距已确定,传动系统设计时要确保两输出轴的扭矩分配均匀,轴承装配合理且具有较长的使用寿命;2)为能传递更大的扭矩和轴向力,避免螺杆因受力而产生弯曲变形,必须采取措施减小传动齿轮的径向力,提高齿轮的啮合精度与承载能力;3)便于装配,便于检修。为达到上述要求,通常采用两轴式、三轴式、内齿分配式传动设计,其中两轴式传动系统因结构简单,研制成本低,在平行异向双螺杆榨油设备中应用最为普遍。

4.2.1 两轴式

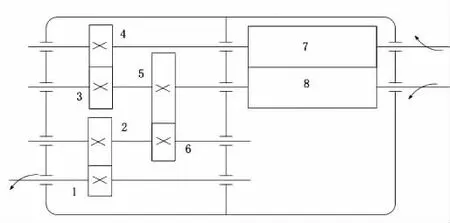

两轴传动系统的核心部件——扭矩分配器由箱体、圆螺母、齿轮轴、端盖、止动垫片、密封圈以及各种轴承等组成,其中,轴承主要有双列滚针轴承、圆锥滚子轴承、推力调心滚子轴承等。如图1所示。

图1 两轴式传动系统(图中1~8均为齿轮)

两轴式可分为单箱两轴式和双箱两轴式。单箱两轴式传动系统:通过提高齿轮的接触强度和承载能力保证双螺杆受力均匀;两个推力调心滚子轴承可以靠得很近,这样两根输出轴所受扭矩、挠度变形就基本一致。单箱两轴式传动系统具有结构紧凑、占有空间小、齿轮受力小等优点,但也存在制造和装配难度高、造价较高、检护不便等缺陷。

双箱两轴式传动系统的减速器与扭矩分配器相互独立,二者通过十字形滑块联轴器进行连接;制造时使用标准减速器,可以大大减少扭矩部分的研制工作量,提高承载能力。双箱两轴式传动系统虽然结构较简单,但存在着装配难度大、占用空间大的弊端;由于轴的中心距离较小,两个调心滚子轴承(轴承组)需错位布置,因此,容易导致两根输出轴一长一短,长轴受力扭转角与挠度均会增大。

4.2.2 三轴式

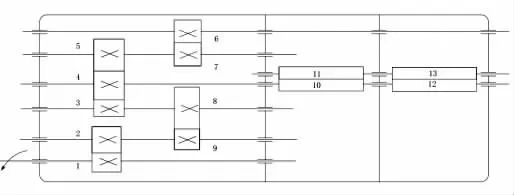

在三轴传动系统中,电机的电磁转矩经减速后,扭矩的二分之一作用于一螺杆驱动轴,另二分之一扭矩经齿轮间接传递至另一螺杆驱动轴。如图2所示,因两个输出轴的轴距较大,宜选用载荷高、外径较大的径向推力轴承,齿轮10~13一般与轴制为一体,通常为斜齿轮,与下一级输出轴相连的齿轮受到的圆周力即会减少一半以上。这一传动系统不仅确保了输出扭矩有效传递,提高了传动安全系数,还有效延长了传动箱使用年限。

图2 三轴式传动系统(图中1~13均为齿轮)

4.2.3内齿分配式

如图3所示,通过齿轮5和齿轮9,将同一轴上的扭矩分配并传递给内齿圈7和内齿圈11。经过齿轮6换向,齿轮7的内齿圈和齿轮11的内齿圈,分别将扭矩传递给两输出驱动轴。内齿分配式传动系统结构紧凑、能耗低,能有效保证两螺杆实现同步运转。由于齿轮的啮合方式为内啮合,重叠系数高,承载荷能力也较高。内齿分配式传动系统的制造精度要求较高,内齿加工技术难大,特别是斜内齿加工难度更高。相对内齿分配式传动系统,还有分离齿轮式传动系统,由于分离齿轮式传动系统所能传递的功率较小,这里不再赘述。

4.3 双螺旋榨油机传动系统要求

1)一般要求:传动链要少。如果传动链多,传动机构就多,传动系统的外形结构与几何尺寸就会随之增大,设备的故障率及其他相应问题就会随之显现。

2)具体要求:扭矩分配与能量传递要均匀。为使传动系统不受影响,实现整机高扭矩传动,必须做到扭矩分配与能量传递均匀;由于传动箱中的输出扭矩较大且中心距较为特殊,模数、齿宽系数通常较大,要求齿宽B=20m/B=1.2A(注:m为模数,A为中心距);为提高承载能力,改善传动的平稳性,对于高速、大功率的齿轮传动,一般采用圆弧齿廓,而不采用渐开线齿廓;为使螺杆驱动轴承受的轴向力更大,可应用带碟形弹簧的推力轴承组、油膜止推轴承组或串列推力轴承组。

3)设计要求:为缩短传动系统的设计时间,提高其可靠性,延长使用寿命,传动系统设计宜采用CAD进行三维实体建模;先设计出装配图,再设置工况和零件材料的特性参数,进而对所建模型进行应力与变形分析、干涉检查、运动分析等。

5 结束语

综上所述,平行异向双螺杆榨油机在我国具有非常广阔的应用前景,把握其工作原理,弄清其一般结构与控制方式,对优化其传动系统设计,降低生产成本,改善设备性能,降低其工作能耗,具有重要意义。关于平行异向双螺杆榨油机,还存在许多实践应用与理论问题有待研究,希望后续研究者持续关注平行异向双螺杆榨油机的发展,并积极参与到其研发工作之中。