钢结构施工技术在土木工程中的应用

宋甜

(浙江金鑫钢结构集团有限公司,杭州 311407)

1 工程概况

场地的建筑面积为22 749 m2,地下第1 层是钢筋混凝土框架剪力墙结构,地面以上的第1 层是钢结构,整体为叶形,地上部分由4 种单体A、B、C、D 组成,其中B 和D 单体的基础是地下室,而单体A 和C 是独立的混凝土基础。体育场的每个主体都是大跨度的不规则空间网格结构,结合了网格墙、管状桁架和网状壳体,最大桁架跨度为68 m,结构复杂。空间网格结构由单层网状壳组成,而该单层网状壳位于由纵向和横向的拱形三角形圆形钢管桁架与钢管桁架之间,材料为Q345C,共有14 284 根棒材,总计2 000 t。

2 关键施工技术

2.1 焊接技术

工程为全焊接钢结构。因此,在施工过程中应特别注意控制焊接应力,以防止因焊接不当造成钢结构件异常变形而产生间隙。空间相交节点和支管末端的焊缝位置分为A、B 和C 3 个区域,其中A 区域属于第一级对接焊缝,B 区域属于第2级对接焊缝,C 区域属于第3 级角焊缝。各种焊缝都适合斜切,且坡口的形式随支管的厚度和焊缝在管端的位置而变化。根据钢板的厚度,可确定焊接前的预热和焊接后的加热,并用红外温度计测量控制层的温度。

由于工程涉及的接口很多,施工时需要将接口处焊接完全。该工程对焊接质量要求严格。在焊接过程中,需要注意以下5 个要点:(1)选择代表性的焊接接头形状进行焊接测试和工艺鉴定;(2)模拟现场的实际工作环境条件,做采取预防措施的焊接和不采取任何措施进行焊接的试验,以评估焊接施工的环境条件对现场人员焊接技术的影响;(3)焊接技术人员的代表性检查,如项目焊接人员的资格、焊接人员对工程焊接项目的适应性;(4)通过相应的测试方法对焊接后的焊接零件质量进行鉴定;(5)通过评估确定实际生产的具体步骤、方法及参数。

工程的焊接需由专业人员进行,施工过程中需记录每组的焊接位置。完成焊接后,出于对焊接工作质量的责任,需委托第三方检测吊装前的焊接质量,以更好地发现问题并及时解决,从而防止出现质量问题[1]。在焊接过程中,应实时监控组件的高度、水平度和垂直度。若发现异常,则须立即停止并更改焊接顺序,同时采取加热校正等措施。此外,在一个区域内焊接主要零件后,方可进入下一个区域进行焊接。焊接后,要及时测量收缩率数据,并与模拟结果进行核对,进而分析产生差异的原因并采取相应措施。

2.2 吊装技术

场地由4 个单体A、B、C 和D 组成,其中单体B 和D 位于地下室。组件提升分为2 个施工区域,单体B 和D 为Ⅰ区(BD 区),单体A 和C 为Ⅱ区(AC 区)。在I 区的安装完成后,Ⅱ区的结构将通过一个连接组件推向两侧。在BD 区域吊装时,于场馆外使用150 t 履带式起重机(在AC 区域中行走),东侧的建筑物使用50 t 起重机。在AC 区域吊装时,使用150 t履带式起重机将50 t 起重机移至建筑物的西侧,以组成2 组。同时,组装单个结构A 和C,并在起重机出入口南壁上的±0.000 m 处预先预留一个网,然后在起重机离开现场后分别补齐。

2.2.1 吊装单元划分

工程中,屋顶上有112 个水平管桁架,地板上有58 个垂直管桁架,150 个单层网状壳,侧壁上有50 个管桁架。在满足装配设备性能和控制零件变形的前提下,需尽量减少高空装配的数量,并将零件划分为适当的区域。水平管桁架段长约26 m,重6.2 t,屋脊管桁架的最大长度为12 m,重10 t,共267 个吊装单元。

2.2.2 吊重复核

工程以垂直水平管桁架作为讨论对象,吊装的高度为-0.1~21.00 m,质量达到6.64 t。鉴于此,工程使用50 t 履带式起重机,动臂长度为36 m,工作半径12 m,最大起重量11.7 t,足以满足吊装的要求。如屋顶水平管桁架,吊装高度为29.81 m,断面长度22 m,质量7.2 t。再如使用150 t 履带起重机,主臂和副臂分别为51.8 m 和18 m,工作臂旋转有32 m,最大起重量12 t,可以满足吊装的需求。

2.2.3 吊索具复核

以最大的吊装物约12.2 t 起重装置为例,采用4 点组装法,每个提升点都配备有绳索,着陆点采用绑扎的形式。钢丝绳角度为60°,西侧用26.5 mm 钢丝绳吊起,核对安全系数为8,根据3 个吊点,复核安全系数为6,满足要求。

2.2.4 吊点复核

布置吊点时,在满足桁架强度和强度的前提下,为了减小管桁架承受的压力以及防止桁架失去平衡跌倒,应最大限度张开起重机与桁架之间的夹角;同时,吊钩应尽可能穿过桁架的重心,以防止吊装时桁架发生偏斜[2]。

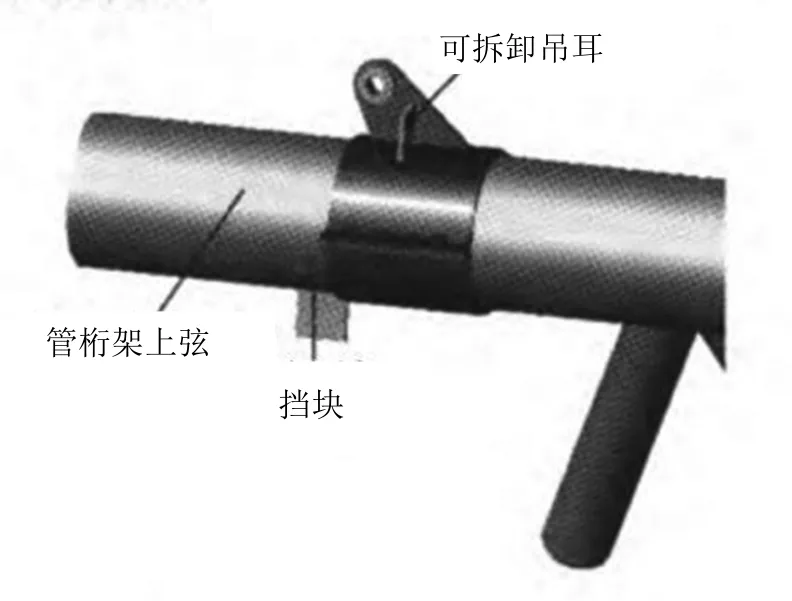

此外,需使用4 个提升点进行提升,并采取2 个5 t 链条调整桁架姿势。如果将可拆卸吊耳安装在桁架上,则可以加快吊装过程,并避免损坏钢丝绳上的涂层。可拆卸的活动吊耳见图1。

图1 可拆卸活动吊耳

2.2.5 临时支撑

每个组件都分节吊起,在达到压力状态之前,应暂时支撑。在安装结构后,需按等比卸下支撑框架,并完成钢结构的安装[3]。工程花瓣形屋顶截面支撑杆的标准截面为6 m,形状的基本尺寸为2 m×6 m,可将其模量扩展为6 m 的任意组合。其中,标准段由标为A、B、C 的3 个组件组成,且全部由Q235 C 圆管构成,支撑架标准节组装见图2。

图2 支撑架标准节组装

2.2.6 吊装顺序

工程的各个结构形式相似,包括侧壁结构、屋顶横向管桁架、屋脊管桁架和单层网状壳。对此,可以根据“在2 个水平管桁架之间安装垂直水平管桁架+在2 个垂直水平管桁架之间安装屋顶桁架+安装屋顶水平管桁架+在2 个水平管桁架之间安装垂直单层网状壳”的原理完成支撑框架。

另外,在“一次跨度安装”序列构建中,可使用相同的方法来完成其他跨度的安装。

3 桁架结构合龙温度控制

体育场项目的钢结构具有多种异形的空间网格结构。由于其直接裸露在外,且受环境的影响程度很大,因此不能忽略由环境产生的温度应力。在封闭结构时,钢结构主体的温度必须符合设计要求。

工程封闭设计的标准温度为19℃,可在±4℃范围内工作。考虑到钢结构主体的温度可能与天气预报和所在位置的温度不同,所以仅根据不同的温度进行简单的温度调整,无法确定钢结构主体的温度。因此,在关闭结构时,应实时检测钢结构的温度。焊接每个封闭区域时,应满足钢结构的总温度,并控制封闭过程。若跨网结构处于封闭情况,则需根据不同范围测量电网温度;同时,根据网格的跨度和体积的不同,应在左右封闭的跨度内对称设置3~6 个测温点,且钢结构主体于当日19:00 开始使用。值得注意的是,结构必须要进行温度测试,以确保合拢封闭时主钢结构的温度能够符合设计要求。

起重机在封闭部分的起重机就位后,除了封闭以外,其他接头均按照“单刀双焊,双刀单焊”的原则焊接。在将焊接温度冷却至室温之后,需进行封闭焊接。在检查一侧封闭部分的高度并调整高度后,桁架的表面是稳定的。此外,可使用链条调节另一侧关闭部分的高度,并将连接钢管插入双封闭区域,以将封闭区域的高度调整为略高于设计高度。

如果不采取任何措施,为了减少内部应力,则需使用焊接封口并使用拉马承受主应力。拉马由钢板制成,矩形长度在中间。在拉马焊接到封闭部分(在U 形槽的一侧)时,需在调节焊接工具的高度并关闭焊接间隙后,将拉马U 形凹槽的另一侧的封闭部分与另一侧的封闭部分焊接在一起,即在焊接封闭的焊缝后形成焊缝。另外,在焊接温度降至室温后,需移除拉马以降低焊接温度。其中,焊接收缩引起的内应力主要由拉马限定,其中,柱桁架是指具有上、中、下弦平台的三角形圆形管桁架,主要按上、中、下弦的顺序焊接。对于相同的弦焊缝,需根据圆周对称地焊接,且每层弧点之间的距离为30~50 mm。

4 结语

钢结构现场焊接技术是土木工程施工中常用的施工技术,由于钢结构本身质量轻、施工方便,因此广泛应用于土木工程中。鉴于此,在实际施工过程中,要结合相关特征对钢结构的施工技术进行分析,从而运用焊接技术、起重技术以及桁架结构封闭来进行温度控制,以进一步保障工程项目的质量与安全。