小直径盾构小曲线转弯设计及转弯模拟试验

廖兆锦,董亚岭,胡燕伟,高文梁,韩 博

(中铁工程装备集团有限公司,河南 郑州 450016)

在国内隧道施工中,小曲线转弯半径(以下均指左右转弯)均单指所在施工区间线路内圆弧最小半径,即称为最小曲线半径。在地铁隧道施工中,针对150m、200m 和300m 小曲线半径盾构设计及应用相对比较成熟;而转弯半径100m以下的盾构设计和隧道施工,在国内城市轨道交通地下空间应用相对比较少[1~2]。伴随城市快速发展,市政管线和城市综合管廊应用需求增多[3],由于成本、工期、施工条件等因素限制,城市综合管廊均为小曲线、小直径隧道。采用小直径盾构开挖综合管廊隧道具有不影响城市地面交通、城市居民正常生活及获得好的施工质量和高施工速度等特点,因而得到推广应用[4~7]。

根据国内已使用小直径盾构案例,适应的管片内径规格有D=2.44m、3m、3.4m、3.5m、3.6m、3.8m、4m,国外该直径系列盾构市场非常成熟,如:日本2003 年~2012 年3~6m 工程案例316项,小于3m 工程374 项,海瑞克2016 年小直径盾构出厂95 台,已经达到批量化生产[8~9]。在小直径盾构施工案例中,根据隧道曲线,国内自主设备采用R100m 小曲线转弯鲜有提及,而实际采用日本IHI、JTSC 以及海瑞克的小直径盾构。国外盾构公司已经研制了大量的微型盾构应用于微小直径隧道的施工,在小直径盾构小曲线转弯的关键技术研究和应用上,尚被国外厂家垄断。国内小直径盾构的研究和国产化存在欠缺[10]。

为解决国内小直径盾构国产化的空白,本文根据实际项目需求,借鉴国外盾构厂家的优点,突破小直径盾构关键技术难点,对小直径盾构进行针对性设计,突破小曲线整机研制的通用关键技术,设计具有自主知识产权的国产小直径盾构整机。

1 小直径盾构小曲线转弯针对性设计

在小半径圆曲线隧道掘进中,盾构姿态的控制难度大,为了使盾构隧道轴线与设计轴线相吻合,掘进过程中需要进行连续纠偏。圆曲线半径越小,拟合困难就越大,掘进单位距离的纠偏量也越大,纠偏精确度越低,隧道轴线因此较难控制[11~12]。为满足R100m 以下小直径盾构小曲线转弯的施工要求,小直径盾构的主要结构均应针对隧道曲线大小进行针对性设计。依托广州穗西电力隧道施工要求,包括管片外径∅4 100mm、分度为36°、宽度1 000mm 管片拼装,最小曲线半径R80m,有多段连续R120m 的小半径曲线左右转弯段等。对该项目设计具备R60m 小曲线半径转弯能力的主机结构,并在组装车间模拟盾构主机的转弯能力。

针对小曲线隧道施工的小直径盾构设计包括以下几点:刀盘刀具配置、铰接区域设计、螺旋输送机关节轴承设计等。

1.1 刀盘刀具配置

刀盘配置两把仿形刀,上位机实时显示位置及超挖量,通过刀盘旋转编码器与铰接控制系统配合,通过转弯模拟确定不同曲线转弯半径下的超挖量,上位机传递仿形刀具需要超挖位置并精准控制其超挖行程,实时控制超挖,控制铰接伸出量,从而实时控制主机掘进的曲线半径。刀盘刀具的仿形开挖技术,是小直径盾构进行小曲线掘进施工的先决条件[13]。

1.2 铰接区域设计

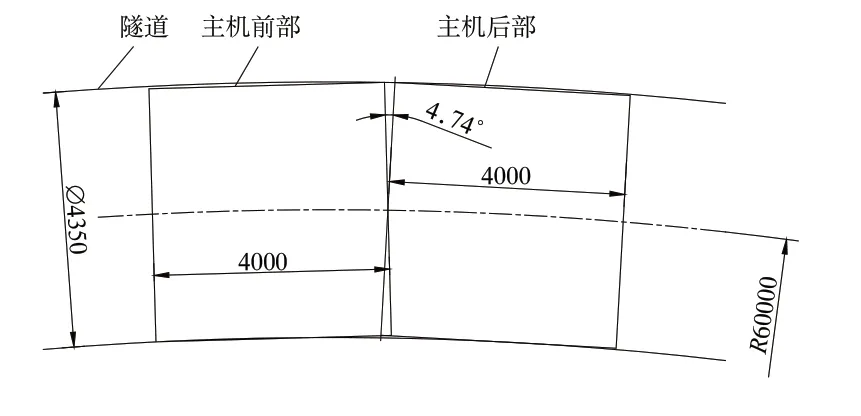

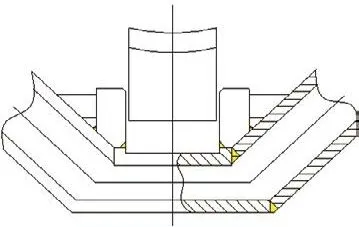

隧道内径3.6m、外径4.1m,小直径盾构主机长度达8m,主机刚性结构不适用小曲线掘进,为适应R60m 小曲线隧道掘进,主机采用铰接前置结构设计,如图1 所示。主机分段设计,主机前部与主机后部转折4.74°(模拟和计算值)时,小直径盾构能开挖直径大小为∅4 350mm,能开挖曲线为R60m,因此,考虑实际施工需求,8m 长度的小直径盾构主机分段,通过铰接结构连接,铰接结构需要具备实现5°的铰接转弯能力,才能实现R60m 小曲线隧道掘进。

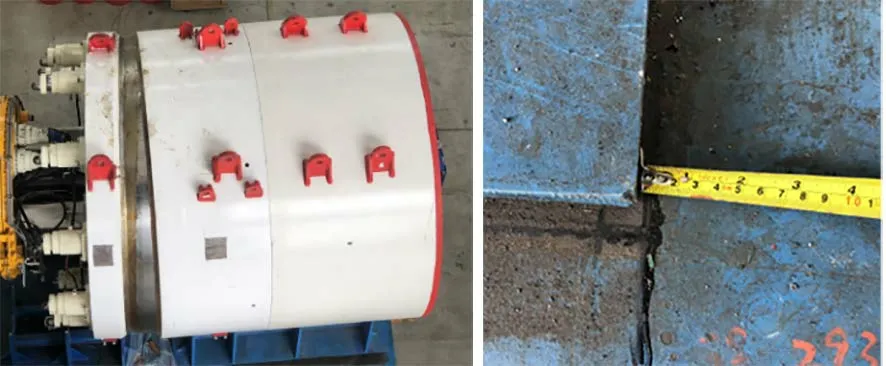

图1 小直径盾构主机小曲线转弯状态

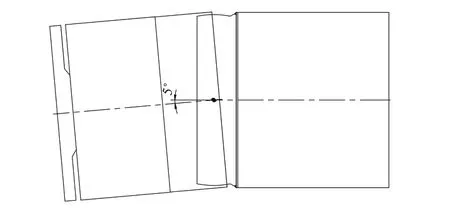

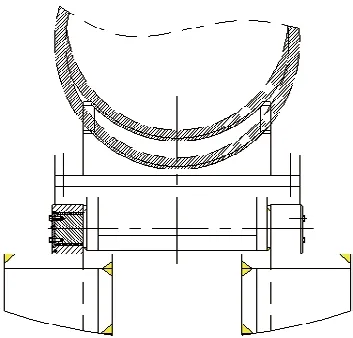

如图2 所示,设计铰接结构外形采用球形的铰接形式,即主机的铰接结构通过4 组铰接油缸控制主机前部与主机后部的连接,并通过控制铰接油缸行程大小,实现主机后部绕球形铰接的球心转动,铰接转动范围0~5°,能满足主机通过R60m 隧道曲线掘进需求。球形铰接不同于被动铰接盾构和主动铰接盾构,球形铰接具备被动铰接的推进形式,又具备主动铰接转弯控制模式的一种新的铰接形式。

图2 球形铰接转弯状态

球形铰接结构为外球面,铰接结构的球面设计为铰接密封面,也为密封接触面,球形铰接密封安装在主机的前部,铰接密封采用两道VD 密封和一道指型密封组合,VD 密封具有较强的密封能力,主要起保压密封作用;指型密封的指尖紧密贴合铰接结构的球面,对球面进行刮渣保护,防止杂物损坏球面而进入VD铰接密封区域。球形铰接的VD+指型组合密封结构,确保球形铰接区域在大角度转弯过程的密封性能。

主机设计需穿越R60m 小曲线隧道掘进,在现有隧道施工中,属于特小曲线转弯(左右转弯半径小),为确保主机能顺利进行小曲线隧道掘进,在铰接区域顶部和底部分别设计防扭装置,在盾构左右转弯过程中,防扭装置的防扭中心线穿过球形铰接的球心,为主机左右转弯提供转弯轴线,确保主机在通过R60m 曲线时,主机后部能绕球心进行R60m 曲线转弯,同时,防扭块通过左右限位,防止主机前部与主机后部反向扭转。

1.3 螺旋输送机针对性设计

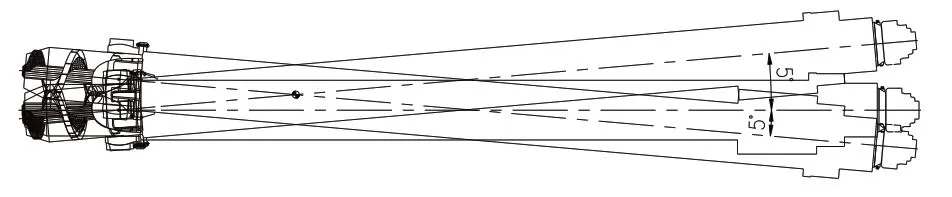

与常规盾构的螺旋输送机功能相同,螺旋输送机主要通过将刀盘切削下来的渣土输送至洞外,并维持土仓压力稳定。螺旋输送机贯穿整个主机,其结构从主机前部土仓处延伸至尾盾末端,在小曲线转弯过程中,主机左转弯和右转弯角度达5°时,螺旋输送机的摆动量比较大,对小曲线转弯进行结构设计[14]如图3 和图4 所示。

图3 螺旋输送机左右摆动角度为5°状态

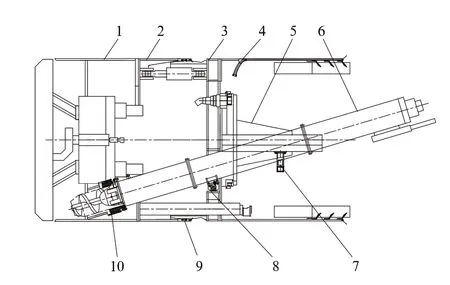

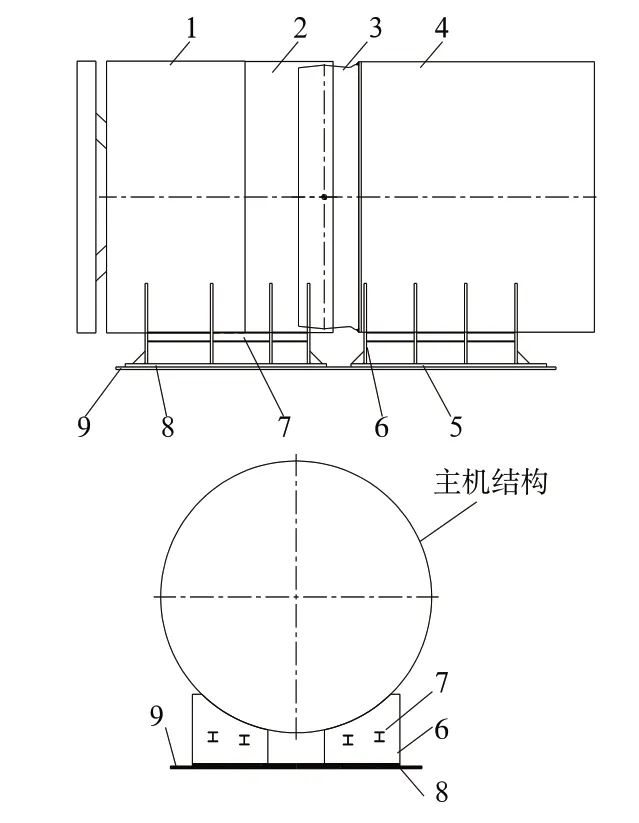

图4 盾构主机结构

对螺旋输送机中部针对设计一款适应小曲线的转弯的装置,该包括导向装置和支撑装置,如图5 和图6 所示,在导向装置上设有导向槽位于拼装机V 型梁上,导向块位于螺旋输送机筒节下方,导向块在导向槽内部,螺旋输送机支撑装置上设有支撑平台位于底部盾体上,焊接架焊接在螺旋输送机筒节上,移动架采用螺栓连接于焊接架上,移动架两侧的支撑轴上有套筒,套筒上连有支撑座位于支撑平台上,移动架和套筒通过挡板来限位[15]。

图5 导向装置

图6 支撑装置

2 小直径盾构小曲线转弯模拟试验

主机在组装车间进行转弯模拟试验,验证其在进行小曲线转弯时,主机结构件与主机内部阀块、流体管路、液压管路、电气电缆以及现场焊接支架等部件布置的合理性;转弯模拟试验时,应严格按照铰接油缸转弯控制程序进行;模拟左转弯和右转弯时,主机中心线最大转弯角度不得超过α,获取前盾最大偏移量的有效值。

小直径盾构主机组装调试时,能够展现主机内部实际组装情况,包括主驱动电机与流体和液压阀块之间的关系;螺旋机的流体支座与盾体结构件之间的关系;螺旋机流体支座与拼装机主梁之间的关系;流体管路与螺旋机与拼装机主梁之间的关系等,对后续小直径盾构在实际隧道施工中顺利穿越小曲线具有重要意义。

2.1 试验原理

如图7 所示,试验平台装置包括平台底板、活动支撑台和固定支撑台,其中活动支撑台和固定支撑台前后对应设置在平台底板上,固定支撑台与平台底板通过固定连接,活动支撑台匹配活动设置在平台底板上。小直径盾构的前盾和尾盾分别对应设置在活动支撑台和固定支撑台上,通过前盾和尾盾之间设置的铰接油缸,驱动前盾和活动支撑台在平台底板上作对应的曲线摆动模拟。

图7 转弯模拟试验平台装置

对于活动支撑台与平台底板的安装匹配关系,本模拟试验中采用活动支撑台与平台底板匹配贴合滑动支撑,在活动支撑台和平台底板之间涂润滑油,从而保障二者的滑动的流畅性;也可以采用在活动支撑台与平台底板之间设置滚动组件,活动支撑台通过滚动组件与平台底板滚动支撑连接,其中滚动组件可以为布设在活动支撑台与平台底板之间的滚珠或者滚动链排等。

对于盾体和支撑台的固定,本模拟试验中通过焊接实现小直径盾构的盾体与对应的活动支撑台或固定支撑台的固定,其固定支撑台与平台底板之间可以通过螺栓连接固定,也可以通过焊接固定,由于盾构的结构形式决定了活动支撑台和固定支撑台的上端面为同一高度,位于同一平面上。

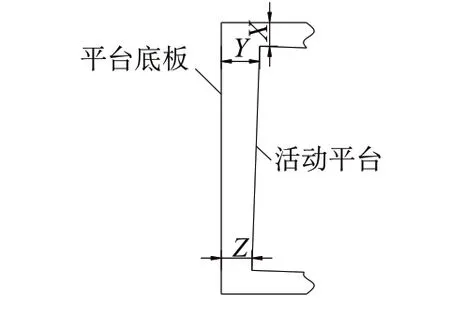

主机转弯模拟试验通过上位机控制铰接油缸伸出量,从而控制主机转弯角度大小。如图8 所示,当上位机控制小直径盾构主机转弯时,记录主机前盾任一位置点相对平台底板的位移,该位移点与主机设计中的理论球心形成直线段,测量该位置点在转弯模拟过程中不同直线段间的角度,即为主机实际转弯角度,该角度值可与上位机理论控制角度进行对比。

图8 活动平台转弯数据测量

2.2 试验数据测量

在小直径盾构转弯试验平台上,上位机控制主机旋转不同角度,记录上位机在该角度时活动平台底板的直角顶点与平台底板之间的距离值,从而确定主机旋转后的测量角度值,如图9 试验所示。

图9 主机左转弯4°状态及数据测量

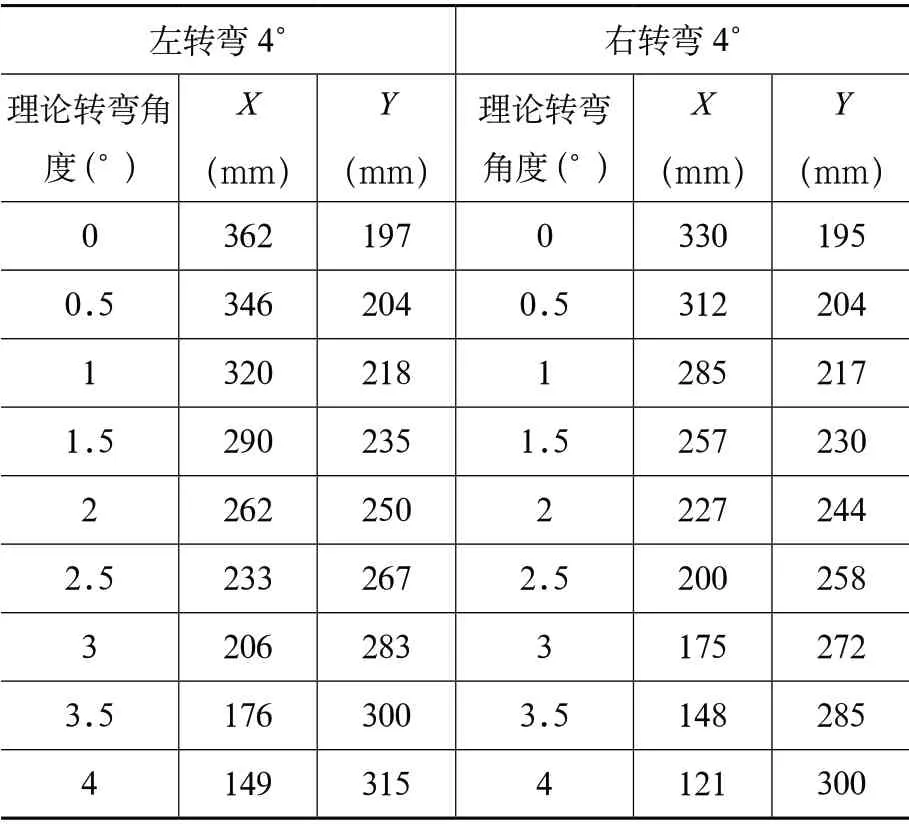

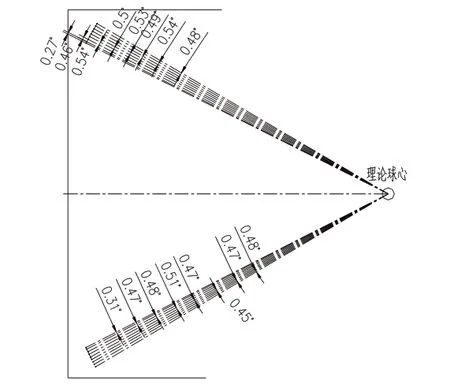

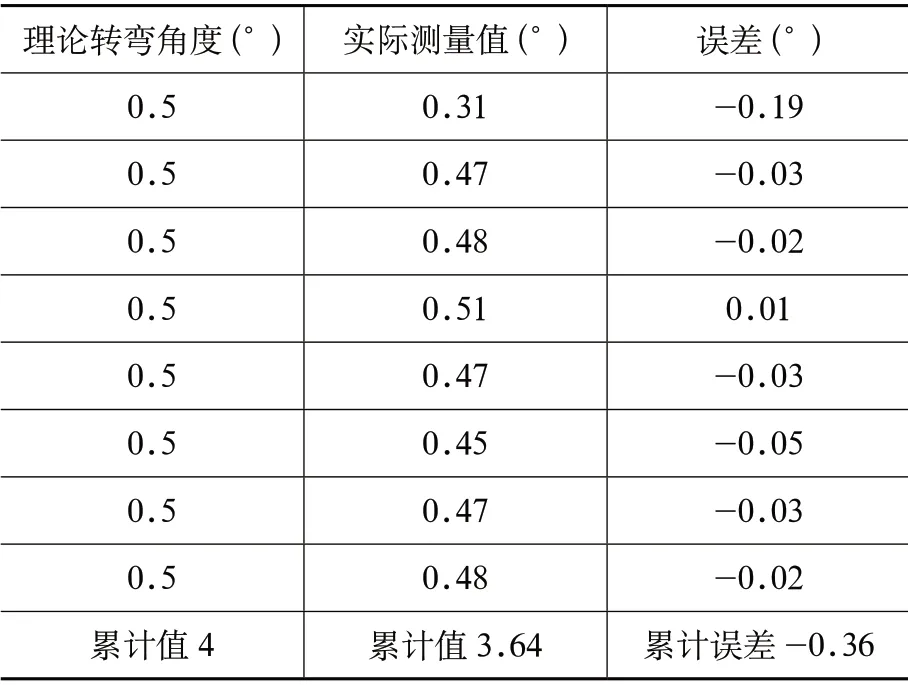

在此次试验中,上位机控制主机左右各转4°,并记录转后测量数据,转弯数据如表1 所示。

表1 主机左、右各转4°测量数据

将活动平板转弯数据与理论球心连接成若干直线段后,所得对应活动平版转弯角度值,活动平板角度测量值即为主机转弯试验测量值,如图10 所示。

图10 左、右转弯4°后活动平板角度值

2.3 试验数据与理论值对比及分析

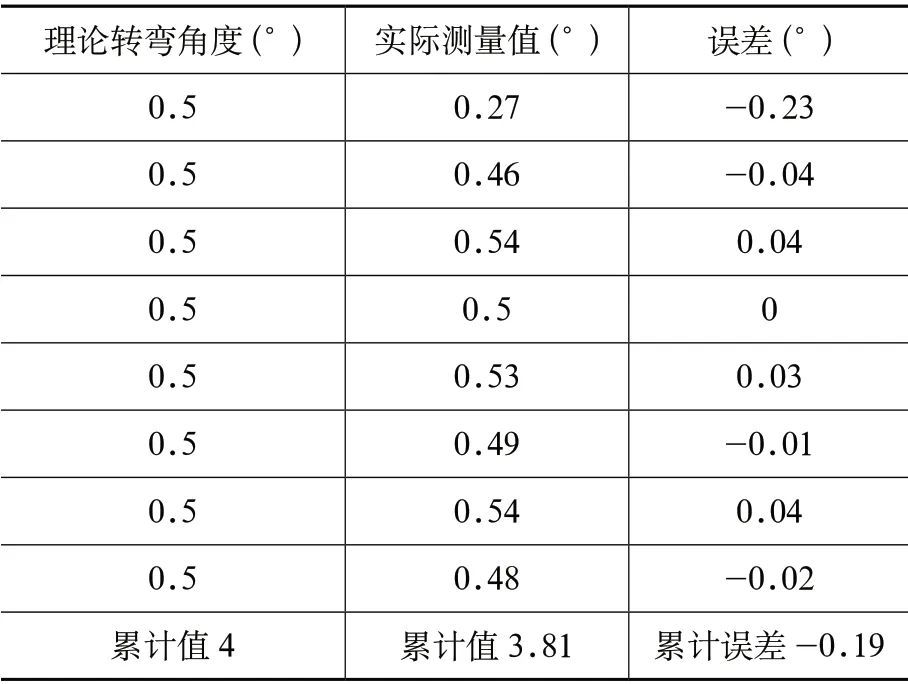

将上位机控制主机转弯的理论值与转弯试验平台试验测量值进行对比,如表2、表3 所示,有如下规律:①角度误差在初始0.5°阶段最大;②左转弯最大误差为0.23°,左转弯最大误差为0.19°;③初始阶段过去后,主机转弯理论角度值与实测角度相符;④初始阶段的转弯角度误差贯穿整个转弯阶段;⑤整个误差值在0.5°范围内。

表2 主机左转4°理论角度与测量数据对比

表3 主机右转4°理论角度与测量数据对比

对小直径盾构主机转弯模拟试验测量值与理论值存在的误差进行原因分析,可归纳如下:①主机转弯启动阶段(0°位置),防扭块的销轴与防扭块存在一定间隙值,该间隙设计为方便结构组装以及消除制造误差的预留间隙,该间隙值在转弯启动阶段需要弥补,导致理论球心与实际转弯球心偏移了一定距离,进而导致转弯实际角度测量值与上位机转弯理论值存在误差;②该转弯模拟试验测量采用卷尺人工测量,存在一定的误差。

3 结论与讨论

1)通过小直径盾构小曲线转弯模拟试验,展示了小直径盾构主机实际施工转弯情况,小曲线转弯存在初始转弯角度误差,该误差需要根据施工情况给出适当补偿,指导实际施工中盾构进行特定大小转弯角度的隧道掘进。

2)根据实际隧道项目,对小直径盾构进行针对性设计,得出小曲线整机研制的关键技术特点,给出小直径盾构小曲线转弯的设计关键点,实现小直径盾构小曲线转弯国产化,成功研制多台具备小曲线掘进能力的小直径盾构,主机结构能满足R60m 小曲线掘进,并在实际施工项目中进行工业性试验。

3)总结了小曲线转弯误差的原因,下一步可通过提高防扭块制造精度和测量方法,对误差进行修正,需要进一步试验,与施工上位机实际展示的曲线进行对比并修正。