压载水过滤器滤筒支座焊接顺序优化分析

曲瑞波,郭雨菲,徐少可

中国船舶重工集团公司第七二五研究所 河南洛阳 471000

1 序言

国际海事组织(IMO)颁布的《国际船舶压载水及沉积物控制和管理公约》于2017年9月8日正式生效,2019年1月22日起在我国正式生效,压载水处理系统作为海洋环保领域的重要设备已经得到了大批量安装。自动反冲洗过滤器作为大多数压载水处理系统前处理的关键设备,影响着压载水处理系统性能正常发挥[1]。压载水过滤器依据工作原理主要分为直接反冲洗式过滤器和吸吮扫描式反冲洗过滤器两种,本文所述的自动反冲洗过滤器为吸吮扫描式自动反冲洗过滤器[2]。徐莉萍等[3]对船舶压载水过滤器内部流场进行了数值模拟,研究结果表明,仿真技术可以为过滤器内部结构设计提供理论指导。王全柱等[4]对影响船舶压载水过滤器运行时长的要素进行了分析研究,提出过滤器结构是制约过滤器寿命的关键因素,因此研究如何有效提高压载水过滤器的生产制造效率也很重要。吸吮扫描式过滤器中滤筒支座结构一般是通过先焊接成形留出余量再进行机械加工,故对滤筒支座结构焊接顺序和焊接变形进行研究,对于过滤器生产制造效率的提高是很有必要的。

基于有限元理论的仿真计算方法主要有两种:一种是热弹塑性法;另一种是基于固有应变的弹性有限元法,二者都能够一定程度上计算预测构件的焊接变形[5-7]。梁伟等[8]研究了薄板的焊接结构变形,改进了固有变形法,计算结论和弹塑性法结论基本一致。MALIK等[9]研究了焊接顺序的差异在焊接过程中是如何影响其结构变形的;LEE等[10]研究了焊接残余应力随壳体结构尺寸差异出现的变化,归纳出板材厚度对于薄壁壳体焊接残余应力计算时产生的不同结果。WARMEFJORD等[11]通过试验表明了零件定位偏差对焊后尺寸的改变,同时指出最后的装配偏差与零件、夹具精准度及由焊接引起的变形有密切关系。RENZI等[12]分别用热弹塑性有限元法和固有应变法研究了零件尺寸公差及在热输入存在波动的情况下铝板的焊接角变形情况,并比较了两种方法在计算精度和计算时间方面的优劣性。本文运用ANSYS软件,利用热弹塑性方法对过滤器滤筒支座的6种焊接顺序进行了模拟分析,通过对比不同计算结果,分析得出滤筒支座的最优焊接顺序,为压载水过滤器生产制造提供有价值的理论依据。

2 滤筒支座物理模型的建立

2.1 有限元模型的建立

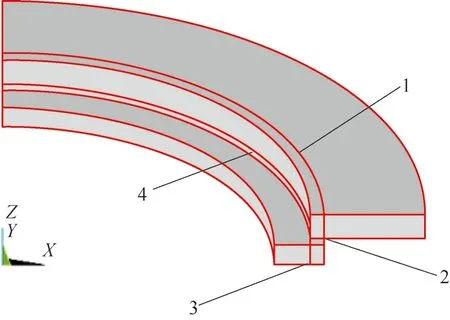

滤筒支座由3个零件组合焊接而成,焊缝形式为角焊缝。零件1为环形板,材质为Q355R钢,尺寸为(φ888~φ677)mm×30mm。零件2为圆柱形,材质为S31603钢,尺寸为(φ673~φ645)mm×60mm。零件3为环形板,材质为S31603钢,尺寸为(φ643~φ570)mm×23mm。滤筒支座组焊件的三维结构如图1所示。

图1 滤筒支座组焊件

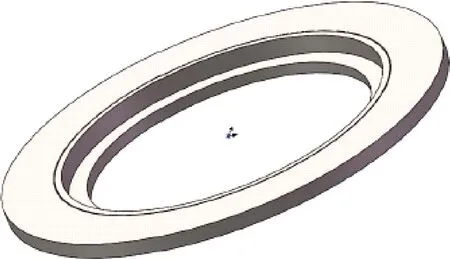

由于实体模型尺寸过大,有限元分析计算时网格太多,比较耗时,所以有限元模拟时采用1/4轴对称模型进行计算,如图2所示。

图2 有限元模型

2.2 单元选择和网格划分

为保证焊接强度,设计零件焊接部位坡口形式为单边V形。计算过程中材料假定为各向同性,焊接速度固定不变,不考虑焊缝熔池内部的化学反应及搅拌、对流。先选用热单元Solid70和板单元Plane55进行滤筒支座焊接温度场的计算,完毕后再选用单元Solid185进行结构场的分析模拟。仿真计算是通过有限元软件ANSYS,基于焊接热物理方程,采用热-力间接耦合算法对焊接结构的变形进行研究。首先计算焊接过程中的温度场分布,其次将焊接加热和冷却过程的温度场读入,作为热载荷施加到模型上进行焊接结构的热应力计算[13,14]。

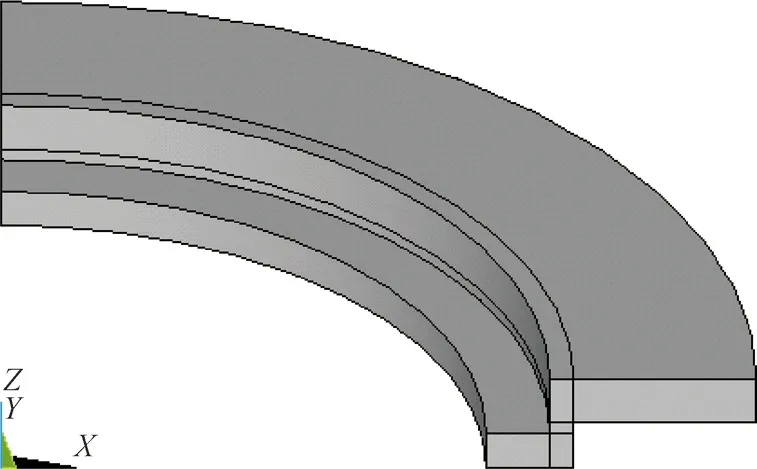

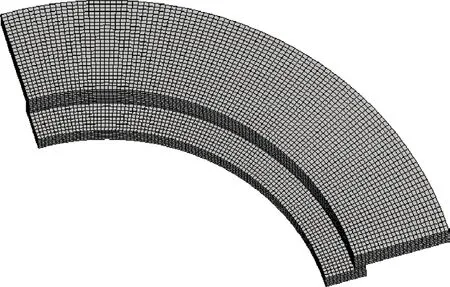

综合权衡计算量和计算结果的准确性,滤筒支座焊接结构有限元模型的网格尺寸选择为5mm。对其结构进行分区划分网格,最终总的节点个数为26574R,单元个数为21522R。滤筒支座模型网格划分如图3所示。

图3 网格划分

2.3 材料特性

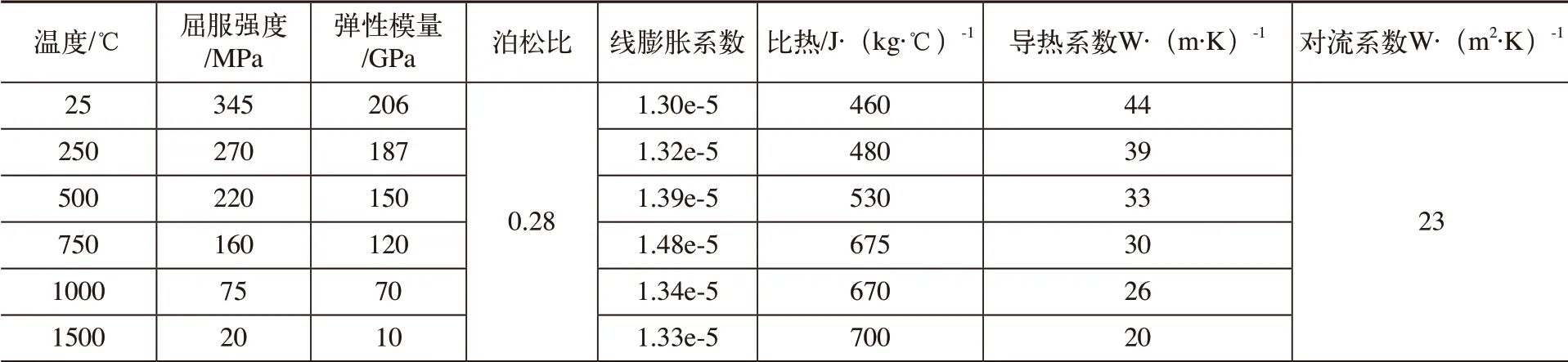

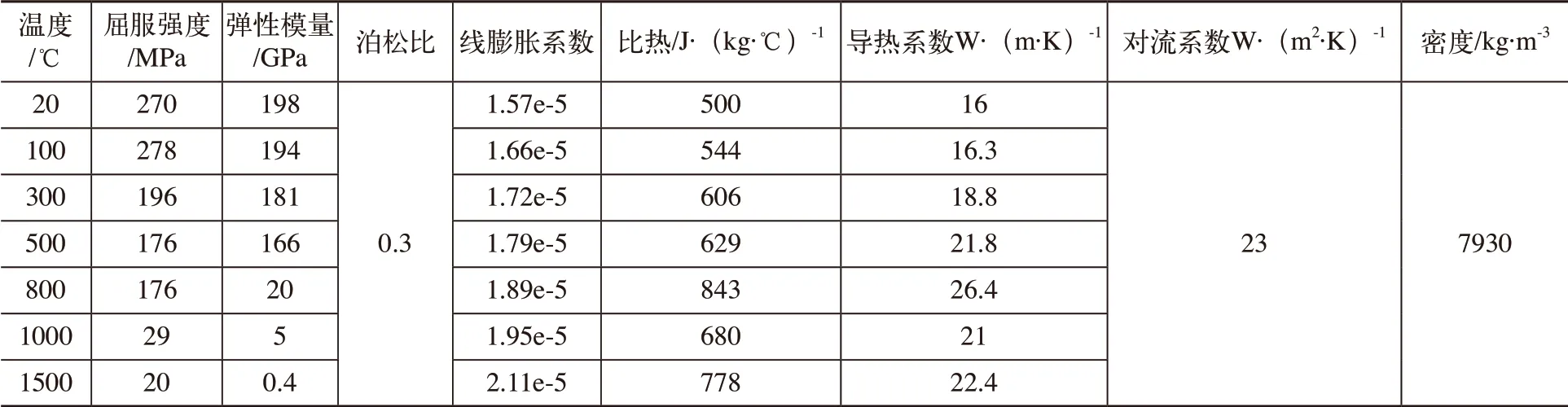

材料的热温度和力学性能都是与材料温度相关联的函数,参数设定直接影响计算结果的准确性。焊接过程中温度的突变会产生严重的材料非线性,ANSYS计算过程中材料物理参数的获得方法是通过已有的几个定温度点的对应数值,由线性插值法计算得到[15]。模拟采用的材料有两种,分别为Q355R钢和S31603钢,性能随温度的变化见表1和表2。

表1 Q345R钢热物理及力学性能

表2 S31603钢热物理及力学性能

2.4 焊接参数选取和热源模型的选择

滤筒支座焊接结构采用GTAW手工氩弧焊,焊丝材料为ER309LMo,φ3.2mm,焊接电流为180A,电弧电压为20V,焊接速度为2mm/s,焊接热效率为0.75,电弧有效加热半径为6mm,室温设定为20℃。

焊接时,电弧热源需要通过一定的作用面积才能够把热量传递给工件,这个作用区域也称为加热斑点。加热斑点上热量分布是不均匀的,中心热量多而边缘相对少。

热源模型采用高斯模型。其中,电弧热功率为

式中U——电弧电压(V);

I——焊接电流(A);

k——焊接热效率。

加热斑点中心最大热流密度为

式中r——加热半径(mm)。

3 不同焊接顺序下变形模拟计算

3.1 滤筒支座焊接顺序的确定

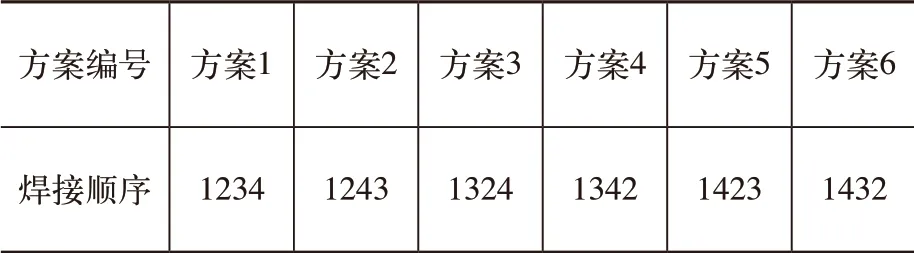

对滤筒支座结构件的4条焊缝进行编号,如图4所示。依据焊接次序的不同能够得到6种焊接方案,具体见表3。

图4 焊缝编号

表3 6种方案的焊接顺序

3.2 焊接结构温度场

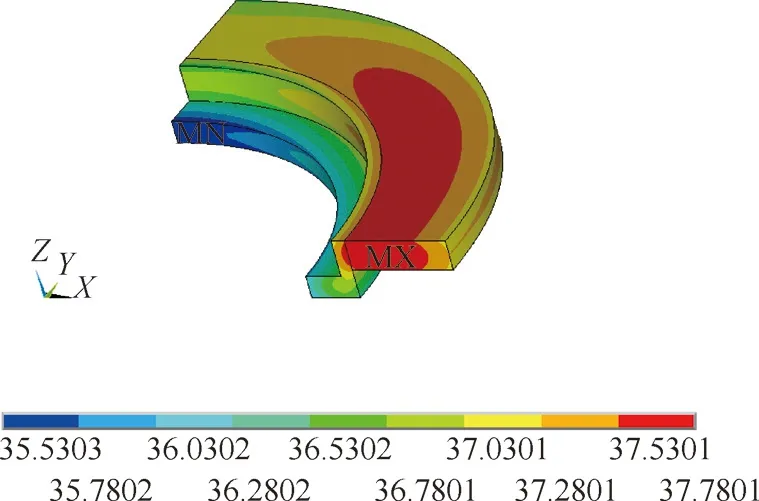

温度场计算完毕后,为下一步预测焊接结构的残余应力与变形打下基础。热源经过时,焊件温度快速升高,直至最大值;热源经过后,焊件温度则迅速下降,并且温度下降速度逐渐放缓,最终趋于环境温度。滤筒支座组件焊接过程中的温度场如图5所示。

图5 滤筒支座焊接结构温度场

3.3 应力场分析

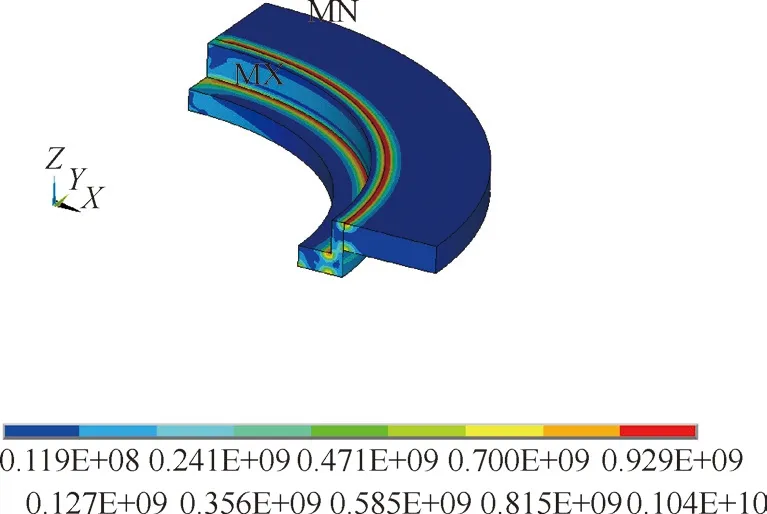

随着滤筒支座组件焊接过程的不断推进,能够发现前一道焊缝的焊接残余应力集中区域缓慢缩小,其应力峰值也缓慢降低,当焊接加工结束后焊接的焊缝周围属于应力峰值区域主要集聚区。焊接过程中热量主要集中在焊缝区域,随着焊条和母材的不断熔化,焊接残余应力主要由材料的膨胀造成。计算结论显示,焊接顺序对焊接应力的影响很小,6种焊接方案得到的应力分布近似相同,等效应力集中在焊缝区域,最高值为1040MPa,已经达到材料的屈服极限,如图6所示。

图6 支座焊接结构应力场

3.4 焊接变形分析

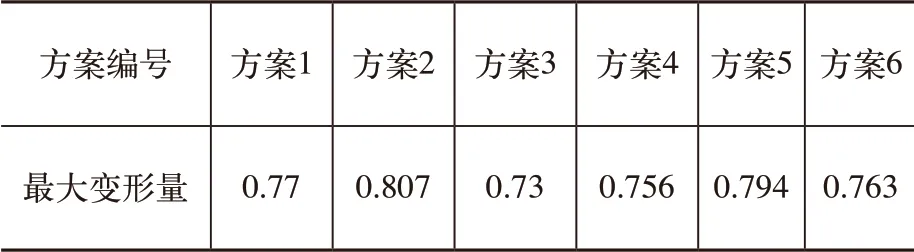

对滤筒支座进行焊接残余应力模拟分析,发现得到的数据结果基本一致,不同的焊接方案都有明显的焊接变形,但是各方案中焊接变形差异并不大。6种方案的焊接变形见表4,从表中可以发现,方案3中焊接顺序的变形相对较小,综合残余应力可认为方案3中构件的焊接质量最好。据此计算数据,设定滤筒支座零件竖直方向上的机加工余量预留为3mm,在后续过滤器生产制造过程中,针对零件2和零件3的焊后加工都能顺利完成,因此可认为有效验证了模拟计算结果,对于过滤器滤筒支座的焊接和机加工具有指导意义,有助于提高过滤器生产效率和质量。

表4 不同方案的最大焊接变形量 (mm)

4 结束语

1)基于ANSYS采用间接法所进行的滤筒支座焊接结构过程模拟分析是有效的,计算结果表明,在熔合区焊接残余应力达最大值,焊根处残余应力较小;在热影响区残余应力变化较大。

2)计算结果表明,基于ANSYS进行的过滤器滤筒支座焊接结构模拟分析能够为过滤器其他类似结构加工余量的预留提供理论数据支撑,有助于压载水过滤器生产效率和产品质量的提升。