改善纱条卷绕运动以提高纺纱厂的生产率

A. Janßen, T. Gries

亚琛工业大学 纺织技术研究所(德国)

德国亚琛工业大学纺织技术研究所(ITA)以可移动自动圈条系统T-Move 2为例,研究改进的纱条卷绕运动对提高纺纱厂生产率的影响。其目的是通过适当的棉条卷装来增加条筒的卷装量,并通过纱线交叉点减少纱筒中棉条的压缩。试验以线密度为5 000 tex的棉条和聚酯(PET)条为例。

1 条筒存储几何结构的模拟设计

基于纱条压缩和纱条形状的数值模拟,建立了纱条在圈条系统卷绕过程中的模型。模拟过程中使用了修正的van Wyk方程:

其中:p——纤维材料所受的压力;

kp——材料常数;

μ——堆积密度;

μmin——最小堆积密度;

μmax——最大堆积密度。

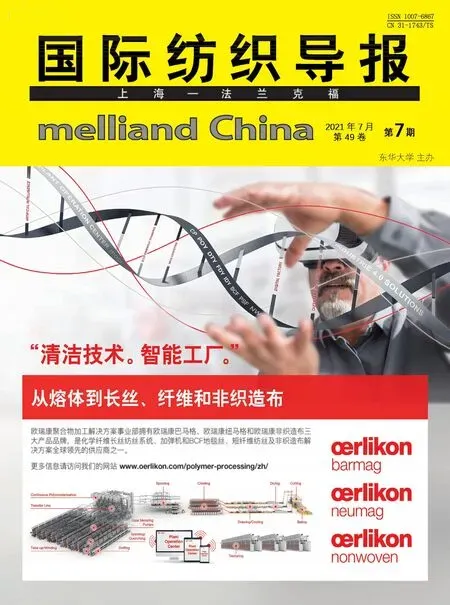

进行纱条形状模拟时,假设纱条的横截面为圆形。在压缩载荷作用下,这个圆形变形为椭圆形(图1)。

图1 纱条在压缩载荷下的变形

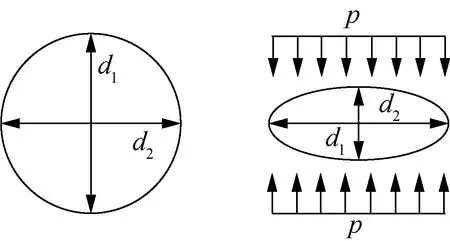

数值模拟中,纱条的几何形状和圈条运动过程中的边界条件用数值表述。以图2为例,数字过程的描述包括纱条喂入点位置(喂条点)与条筒旋转的函数、喂条点与条筒中心点的距离,以及卷绕半径等。为改进纱条的卷绕运动,本文研究了喂条点在条筒不同曲面上的位置,评价了喂条点对棉条压缩和圈条运动的影响。

图2 纱条喂入点位置

2 结果

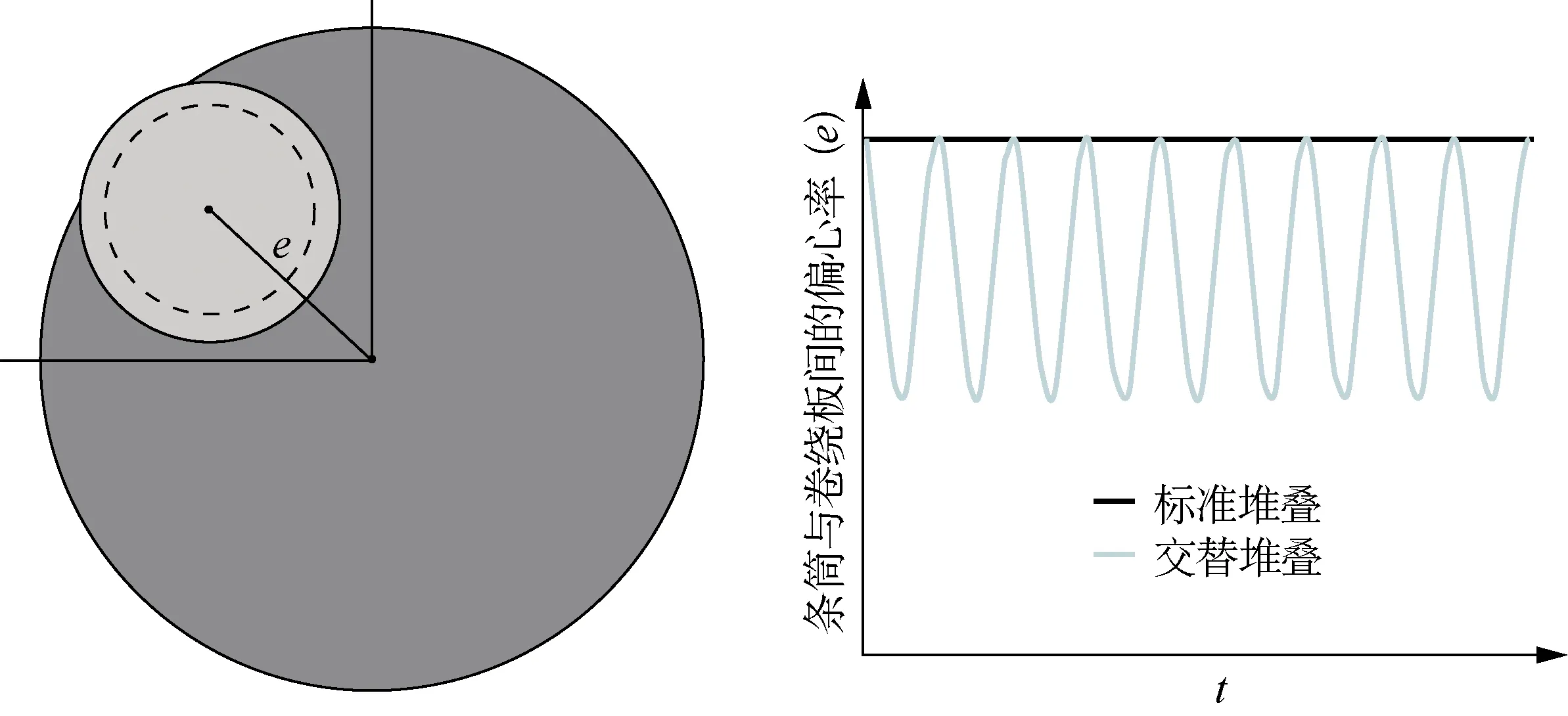

模拟结果表明,通过改变纱条堆叠层的偏移量(采用交替堆叠纱条卷绕方式)可增加条筒的圈条量(图3)。与纱条的标准堆叠相比,交替堆叠时纱条的堆叠不再出现在下层两根纱条的正上方,而是出现了偏移,这意味着纱条间的压缩将降低,条筒边缘的凸点也明显减少。

图3 条筒中纱条的标准堆叠与交替堆叠

改变纱条堆叠方式,可实现不同纱条种类和条筒尺寸下条筒卷装量的增加。例如,在相同的圈装高度下,与标准堆叠相比,采用交替堆叠的方式可使直径为1 200 mm的条筒的棉条条筒卷装量增加3.7%,PET纱条条筒卷装量增加2.7%;使用直径为1 000 mm的条筒时,条筒卷装量的增加幅度更大,棉条和PET条的条筒卷装量分别增加10.0%和3.2%(图4)。这是因为T-Move+条筒圈条系统中,喂入板的最大动程受圈条系统的限制,较小的条筒直径允许纱条堆叠层出现更大的偏移。

图4 恒定圈条条件下条筒卷装量模拟结果的对比

采用可移动自动圈条系统T-Move 2对模拟结果进行试验验证,试验结果与模拟结果具有较好的一致性,从而证实了模拟结果的准确性。此外,使用线密度为6 000 tex 的棉条和直径为1 200 mm的条筒确定了条筒的最大圈条量。采用纱条交替堆叠方式时,条筒圈条量最多可增加15%,相当于增加2 400 m的纱条,但尚且无法确定是否会对纱条的不匀率产生不良影响。

条筒卷装量的增加取决于纤维材料种类。因PET纤维具有较好的弹性﹑卷曲性和较高的硬度,其纱条的可压缩性较棉条低,因此,PET纱条的条筒卷装量增幅比棉条小。除条筒卷装量增加外,各层交替堆叠还可降低纱条所受的压力,从而使纱条被压缩的程度较低,其横截面基本保持圆形。

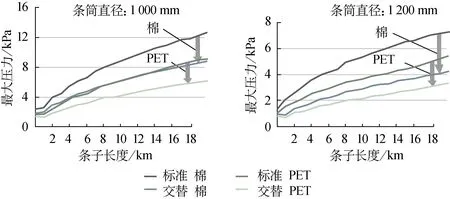

因采用新的堆叠(交替堆叠)卷绕运动方式,对于直径为1 000 mm的条筒,纱条所承受的最大压力可降低26%~28%;对于直径为1 200 mm的条筒,纱条所承受的最大压力可降低40%~50%(图5),从而为后道工序提供质量更优的纱条。

图5 纱条可承受的最大压力模拟结果的对比

使用美国Tekscan公司的I-Scan模压测试系统对模拟结果进行验证。该测试系统被安装在条筒的底盘上。研究表明,测试结果与模拟结果具有较高的一致性。

3 结语

研究表明,通过优化条筒上纱条的卷绕运动可提高条筒卷装量。同时,条筒中纱条所受的压力分布更均匀,纱条质量较好。条筒中受压较小的纱条可保持其横截面为圆形,从而提高了筒子架上输出纱条和牵伸系统喂入纱条的质量。可移动自动圈条系统T-Move 2与直径为1 200 mm的条筒(图6)的结合,具有一定的技术优势,可显著提高纺纱厂的生产率。

图6 可移动自动圈条系统T-Move 2和直径为1 200 mm的条筒