基于强繁殖NSGA-Ⅱ算法的柔性车间调度多目标优化*

朱旭东

(无锡工艺职业技术学院,江苏 宜兴 214200)

0 引言

根据市场的多变性和客户的多样性需求,产品的多样化和小批量生产成了生产制造行业的主流模式,传统单一品种大批量生产的刚性车间已经无法满足市场需求,使得柔性制造车间不断涌现。对于柔性作业车间,产品的每道工序可由多个机器加工而成,因此存在产品的加工顺序和工序的机器分配等诸多调度问题[1]。不同的调度方案对应的完工时间、机器能耗、机器负荷也不同,因此研究车间调度问题具有重要的实际意义。

根据优化目标的数量,可以将柔性车间调度问题分为单目标调度问题和多目标调度问题。单目标调度研究主要集中在最小化完工时间这一目标上,文献[2]在差分进化算法中引入了一种新的转化方法,使其能够有效求解柔性车间调度问题,实现了对柔性车间完工时间的优化。文献[3]以最小化完工时间为车间优化目标,在算法中引入了反向学习策略和Metropolis准则,实验验证了该方法在车间调度中的优越性。多目标优化处理的多个目标间一般存在冲突问题,一般包括先验法和后验法两类。先验法是指根据先验知识为每个目标线性加权得到单个目标,文献[4]针对柔性车间多目标调度问题,提出了混合TS算法的求解方法。文献[5]针对质检引起的完工时间延迟和耗能升高问题,提出了改进头脑风暴的求解方法,在保证交付时间约束下降低了车间能耗。先验法中精准确定每个目标的权重非常困难,需要大量经验的积累,而且基于聚合的方法无法解决Pareto解集非凸的问题,因此后验法成为了解决柔性车间多目标优化的热点方法。文献[6]设计了新的适应度分配策略,有效解决了柔性车间完工时间、机器负荷等目标的优化。文献[7]在粒子群算法中引入了邻域搜索算法和无需半径共享的小生境技术,实验验证了该方法在完工时间、车间总负荷、均负荷等多目标优化中的优越性。基于后验法的柔性车间调度方法很多,但是多数在全局搜索和局部开发上存在矛盾,因此两者的平衡是当前研究的一个重要方向。

针对柔性车间调度的多目标优化问题,建立了以减小完工时间、机器总负荷和车间能耗为目标的多目标优化模型,提出了强繁殖NSGA-Ⅱ算法的模型求解方法,实现了减小完工时间、机器负荷、车间能耗的优化目标。

1 柔性车间调度问题描述与建模

1.1 问题描述

柔性车间调度问题描述如下:车间需加工N个工件,记为{J1,J2,…,JN};每个工件由若干个工序加工而成,以工件Ji为例其加工工序可记为Ji={Oi1,Oi2,…,Oij},式中Oij为工件Ji的第j道工序;车间可提供的机器设备为K个,记为{M1,M2,…,MK},每道工序Oij对应一个可选机器集合,记为Mij。需解决的问题是,为各道工序选择合适的加工设备、合理的加工时间,在满足生产工艺约束的前提下,实现完工时间最小、机器总负荷最小、总能耗最低等目标。

柔性车间调度问题需满足的约束条件包括:

(1)在同一时刻,每个机器最多加工一道工序;

(2)工件之间的加工顺序完全独立,但是同一零件的工序间必须满足顺序要求;

(3)各工序开始加工后,不允许中断。

柔性车间可以分为完全柔性车间和部分柔性车间[8],完全柔性车间是指每道工序都可由车间内任意机器加工,部分柔性车间是指每道工序只能由车间内部分机器加工,其中部分柔性车间更加普遍,因此本文研究的是部分柔性车间调度问题。

1.2 柔性车间调度优化模型

本文针对柔性车间的调度问题,设置3个优化目标,分别为完工时间最短、机器总负荷最小、车间总能耗最少。

(1)完工时间最短。工件的完工时间是指工件最后一道工序的完工时间,而车间的完工时间是指所有工件中最晚的完工时间,为:

(1)

式中,Ci为工件Ji的完工时间,f1为车间完工时间优化的目标函数。

(2)机器总负荷最小。车间内机器负荷随调度方案的变化而变化,减小车间内机器总负荷可以有效提高机器的使用寿命,因此以减小车间内机器总负荷为一个优化目标,即:

(2)

式中,f2为车间机器总负荷最小化目标函数,hi为工件Ji的工序数量,tijk为工序Oij在机器Mk上的加工时间,xijk为工序Oij在机器Mk上的加工标识,即:

(3)车间能耗最少。柔性生产车间的能耗包括加工能耗、空载能耗、转运能耗和固定能耗等,为:

(3)

(4)

式中,sij为工序Oij的开始时间,Ci为工件Ji的完工时间,cij为工序Oij的结束时间,Cmax=maxCi为车间完工时间。

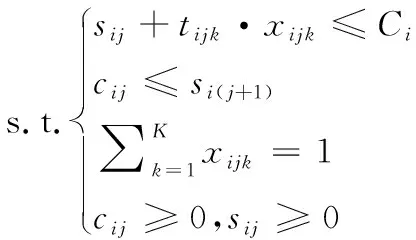

式(4)中第1式表示工序Oij的结束时间应小于工件Ji的完工时间,第2式表示工序Oij的结束时间应小于工序Oi(j+1)的开始时间,第3式表示工序Oij只需加工一次,第4式表示工序Oij的开始时间和结束时间均应为正值。

1.3 编码与甘特图解码方法

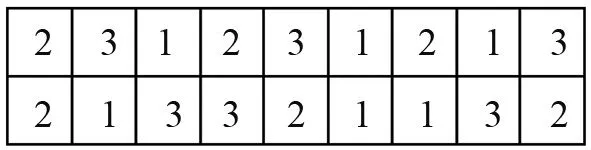

在柔性车间调度问题中有两个问题需要解决,一是确定各工序的生产顺序,二是确定各工序的加工机器。为了同时解决这两个问题,本文使用双基因链编码方式,基因链中的基因长度与工件的所有工序数量一致。第一条基因链用于确定工序加工顺序,第二条基因链用于确定各工序对应的机器。

以3个工件加工为例,每个工件具有3道加工工序,可使用的生产设备具有3台,分别记为M1、M2、M3。假设某染色体编码方式如图1所示。

图1 染色体编码方式

图1中第一条基因链确定了工序的加工顺序,工件2具有3道工序,因此在第一条基因链中出现了3次,第1次出现表示工件2的第1道工序。按照这种规定,第一条基因链对应的工序顺序为:O21O31O11O22O32O12O23O13O33,对应的机器为M2M1M3M3M2M1M1M3M2。

甘特图可以对以上编码和解码结果进行更加直观的表达,图1中的染色体使用甘特图可表示如图2所示。

图2 图1对应的甘特图

由图2可以直观看出各工序的加工顺序、各工序使用的加工机器、各工序的加工耗时、总完工时间等。因此,柔性车间的调度结果一般使用甘特图给出。

2 强繁殖NSGA-Ⅱ求解算法

2.1 强繁殖NSGA-Ⅱ算法构造思路

NSGA-Ⅱ算法原理可参考文献[9-10],这里不再赘述。由于NSGA-Ⅱ算法沿袭了遗传算法中的交叉、变异、自然选择等操作思路,因此遗传算法存在的算法收敛性与个体多样性之间的矛盾,NSGA-Ⅱ算法也必然存在[11]。为了克服算法的这一缺陷,有效平衡NSGA-Ⅱ算法的多样性和收敛性,本文提出了具有强繁殖能力的NSGA-Ⅱ算法。

强繁殖NSGA-Ⅱ算法的构造思路为,首先定义染色体的繁殖能力,根据繁殖能力将染色体分为强繁殖个体和普通个体。将强繁殖个体(繁殖能力大于均值)划为一个子群,将普通个体划分为一个子群。其中强繁殖子群具有较强的繁殖能力,使用传统的交叉变异方式即可;普通子群的繁殖能力较弱,使用染色体变化较大的改进交叉变异方法。两个子群每进化5代进行一次混合,并重新划分子群。

2.2 染色体繁殖能力

染色体的繁殖能力以其遗传操作后的繁殖能力为标准进行衡量。将染色体规模记为N,以染色体n为例对繁殖能力度量方法进行介绍。

步骤2:将测试染色体逐个与染色体n进行交叉操作,交叉操作使用传统交叉方式,传统交叉方法在后文中明确;

步骤3:染色体n交叉后,若2个子代个体中存在支配染色体n的个体,说明实现了染色体进化,此时染色体n的繁殖能力+1;若2个子代个体均无法支配染色体n,说明染色体未进化,此时染色体n的繁殖能力维持不变;

步骤4:当染色体n与所有测试染色体完成交叉测试后,计算染色体n的繁殖能力,迭代过程结束。

2.3 种群分割与遗传操作

将所有染色体分为两个种群,繁殖能力大于均值的个体属于强繁殖能力种群;繁殖能力低于均值的属于普通种群。下面依据两个种群的特点,为两个种群施加不同的遗传操作。

(1)强繁殖能力种群的遗传操作。强繁殖能力种群的染色体繁殖能力较强,使用传统的交叉变异方式就能够保持种群的全局优势。柔性车间调度问题的遗传操作分为工序遗传操作和机器遗传操作。工序遗传操作使用传统的POX交叉和插入变异方法[12]。机器遗传操作使用单点交叉和单点变异。

(2)普通种群的遗传操作。普通种群繁殖能力相对较弱,因此设置遗传操作时,采用使染色体变化较大的操作方法,强制性提高染色体的繁殖能力。

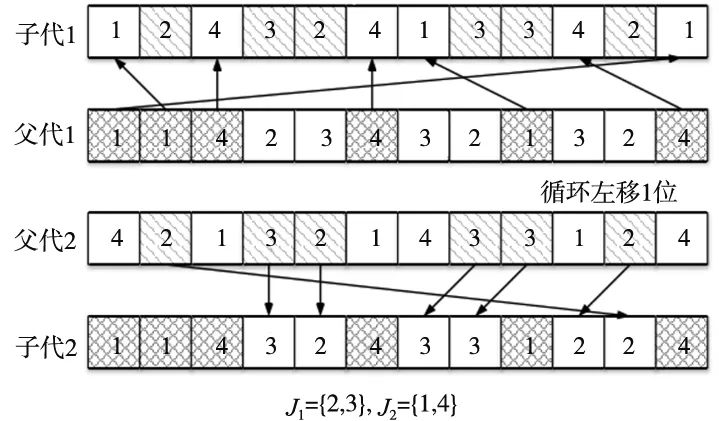

普通种群工序排序使用的交叉方式为改进POX交叉方式,如图3a所示。改进POX交叉的执行方法为:将工件按照大致等量的原则分为两组,图3a中将4个工件分为两组,其中{2,3}为一组,{1,4}为一组。父代1的1、4基因保持不变遗传给子代2,父代2的2、3基按照顺序左移一个基因位并嵌入到子代2的空位中。父代2的2、3基因位保持不变遗传给子代1,父代1的1、4基因按照顺序左移一个基因位嵌入到子代1的空位中。

工序排序的变异方式为基因串逆序变异方式,如图3b所示。具体操作方法为:随机产生两个基因位,将两个基因位之间的基因进行逆序排列。图3b中随机产生的基因位为4和9,将两个基因位之间的基因逆序排列后放入到染色体中,即实现了基因串逆序变异。

(a) 改进POX交叉操作

(b) 基因逆序变异操作图3 工序的遗传操作

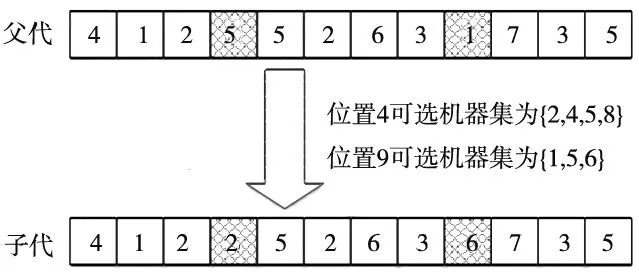

机器基因链的交叉操作使用均匀交叉方法,如图4a所示。具体执行方法为:随机选择若干个基因位,父代1和父代2被选基因位的基因保持不变,其余基因位的基因按照对应关系进行交叉,即可得到子代1和子代2。

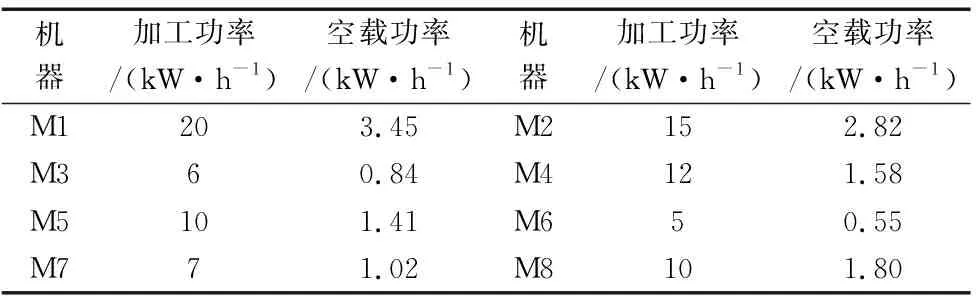

机器基因链的变异操作使用定向变异方法,如图4b所示。首先随机选择两个基因位,图4b中随机选择了基因位4和9。而后从两个基因位的可选机器集种随机选择一个机器,并替换到原基因,图4b中的基因位4,使用机器2替换原机器5,基因位9,使用机器6替换机器1。

(a) 均匀交叉操作

(b) 定向变异操作图4 机器的遗传操作

在普通种群中,设置一个随机数p∈(0,1),再设置一个随机数阈值p0,当p>p0时针对工序基因链施加遗传操作,当p≤p0时针对机器基因链施加遗传操作。强繁殖子群与普通子群之间的交流方式为融合交流,也即每迭代5次,将强繁殖子群和普通子群进行混合,再次计算各染色体的繁殖能力,并进行种群的重新划分。

2.4 强繁殖NSGA-Ⅱ算法步骤

根据强繁殖NSGA-Ⅱ算法的构造思路,得到强繁殖NSGA-Ⅱ算法步骤如下:

步骤1:设置算法参数,即染色体规模、交叉概率、变异概率、最大迭代次数等;

步骤2:染色体以随机方式进行初始化;

步骤3:计算各染色体的繁殖能力,并依据繁殖能力将染色体划分为强繁殖子群和普通子群;

步骤4:强繁殖子群和普通子群按照各自的方式进行交叉变异和选择,每迭代一次则迭代次数+1;

步骤5:判断迭代次数是否达到最大值,若否则判断迭代次数是否为5的倍数,若为5的倍数则转至步骤3,若不为5的倍数则转至步骤4;若迭代次数达到了上限,则算法结束。

3 柔性车间调度实验

3.1 柔性车间调度设置

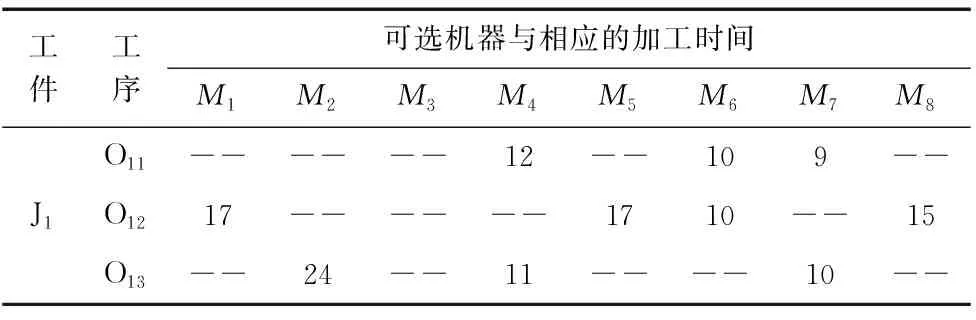

本文研究的车间调度算例中需生产的工件为8个,车间可提供的生产设备为8台,各工件的加工工序不等,不同工序在各生产设备上的加工时间如表1所示。

表1 工序加工时间表 (h)

续表

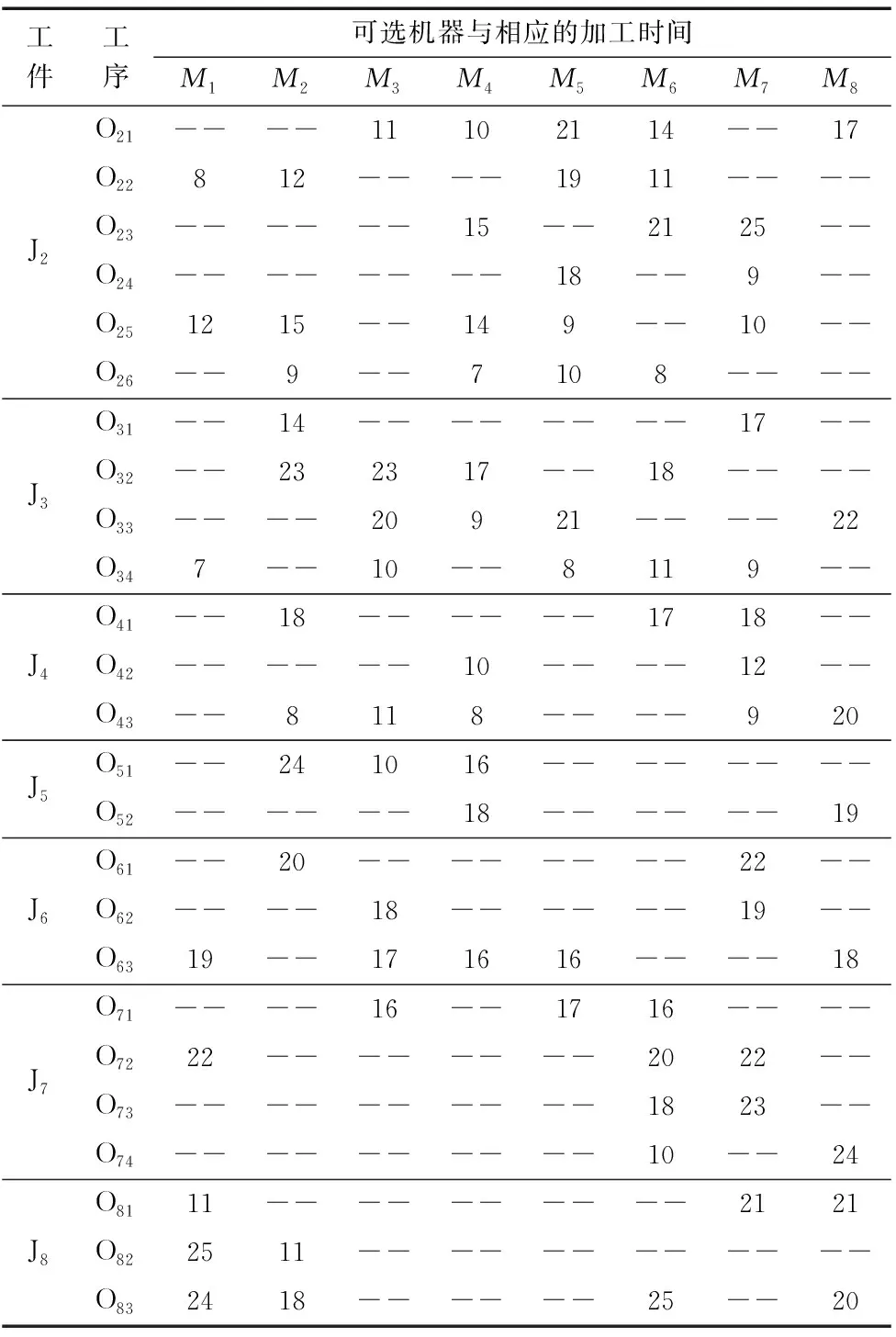

表1中数字表示工序在对应机器上的加工时间,单位为小时,“--”表示工序无法在相应机器上加工。各机器加工功率和空载功率如表2所示。

表2 机器的加工功率与空载功率

3.2 调度结果与分析

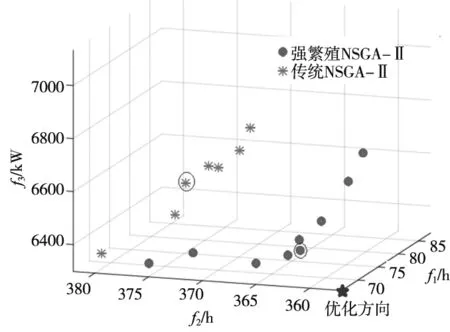

强繁殖NSGA-Ⅱ算法的参数设置为:染色体规模为100,最大迭代次数为100,交叉概率设置为0.5,变异概率设置为0.1。为了进行对比,同时使用传统NSGA-Ⅱ算法进行柔性车间调度优化,算法参数设置与强繁殖NSGA-Ⅱ算法一致。两种算法的车间调度结果如图5所示。

图5 两种遗传算法得到的Pareto解集

本文的3个优化目标均为最小化优化目标,对应到图5所示的3维空间中,图中蓝色“☆”位置为本文的优化方向,因此强繁殖NSGA-Ⅱ算法的Pareto解集明显优于传统NSGA-Ⅱ算法的Pareto解集。这是因为强繁殖NSGA-Ⅱ算法中按照染色液的繁殖能力,将染色体划分为2个种群,两个种群按照各自的特点设置遗传操作,有效提高了算法繁殖能力和进化能力,因此解集优于传统NSGA-Ⅱ算法的Pareto解集。

按照各优化目标重要度折中的原则,从两个Pareto解集中选择居中的两个解进行对比,被选择的解为图5中圆圈圈出的解。两个解对应的生产甘特图如图6所示。

图6 两种算法解的甘特图

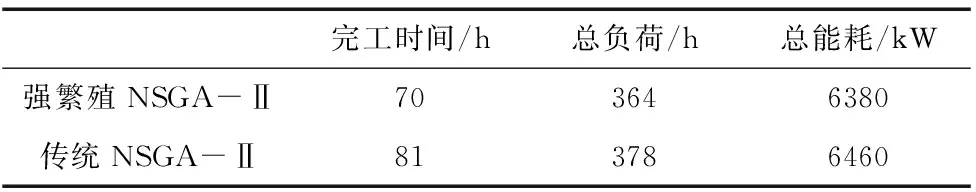

统计图6两个解的完工时间、机器总负荷、车间能耗,结果如表3所示。

表3 两个解的调度统计参数

结合图6和表3可以看出,从传统NSGA-Ⅱ算法和强繁殖NSGA-Ⅱ算法中选择的折中解,传统NSGA-Ⅱ算法解的完工时间为81 h,机器总负荷为378 h,车间能耗为6460 kW;强繁殖NSGA-Ⅱ算法解的完工时间为70 h,机器总负荷为364 h,车间能耗为6380 kW,以上参数均小于传统NSGA-Ⅱ解的参数。从表象上看,图6中强繁殖NSGA-Ⅱ解对应甘特图中机器工作量分配更加平均,而传统NSGA-Ⅱ解的甘特图中机器工作量分配相对集中,因此强繁殖NSGA-Ⅱ解的调度结果更优。从算法原理角度讲,强繁殖NSGA-Ⅱ算法按照染色液的繁殖能力,将染色体划分为2个种群,两个种群按照各自的特点设置遗传操作,有效提高了算法繁殖能力和进化能力。以上柔性车间的调度结果和分析验证了强繁殖NSGA-Ⅱ算法在柔性车间调度中的有效性和优越性。

4 结论

本文研究了柔性车间的调度优化问题,建立了车间调度的多目标优化模型,在传统NSGA-Ⅱ算法中引入了强繁殖度量、多种群遗传等操作,有效改善了算法的优化能力,经验证得出以下结论:

(1)与传统NSGA-Ⅱ算法相比,强繁殖NSGA-Ⅱ算法的解集质量更高,优化能力更好;

(2)强繁殖能力NSGA-Ⅱ算法应用于柔性车间调度多目标优化是有效的,可以有效减少完工时间、机器总负荷和车间能耗。