现代化机械精密加工与制造技术应用研究

李志鹏,李小龙

(天津航天机电设备研究所,天津 300458)

1 1.202-1A/0-10-10零件加工特点分析

1.1 1.202-1A/0-10-10基本加工尺寸

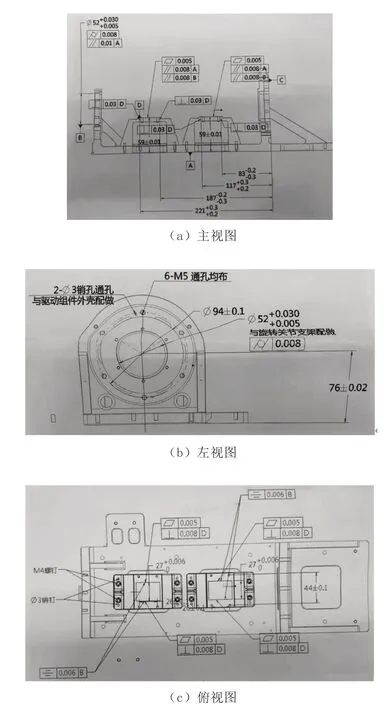

根据前文所述,本文主要以数控机床技术应用为例。本文以1.202-1A/0-10-10零件的加工为例,加工零件如下图1所示。工件材料选用铝合金,毛坯材料选用铝,外形尺寸为412mm×130mm,零件加工尺寸详见图1。

1.2 1.202-1A/0-10-10零件加工难度分析

考虑到本次加工零件材料为铝制品,精密加工铝制零件还存在以下几个难点。

(1)零件在加工中变形问题。铝制零件在加工中,刀具切削材料时会产生大量热量,并且刀具对零件还存在切削力。两者共同作用极易导致零件在加工中出现塑性变形。另外,零件的薄壁部位还可能由于装夹方式不当而出现加工变形问题。

(2)零件装夹困难。框式不对称零件的装夹工艺非常重要,是影响加工精度的重要因素,零件装夹位置、装夹方法选择以及装夹预紧力大小等都会给零件加工精度带来影响。比如,加工铝制薄壁零件,但是夹紧力过大,待加工完成后,拆卸下来的零件已经发生变形。若是为了降低夹紧力,在装夹中将夹紧力设置过小,那么加工中会出现由于夹紧力不够,严重情况会导致零件脱飞的情况发生。

(3)零件加工再次装夹难以精确定位。通过图1可知,本次加工的1.202-1A/0-10-10零件结构复杂,大面和侧面形状不对称,加工要需要考虑重新装夹的问题。

图1 零件加工条件图

(4)1.202-1A/0-10-10零件作为装配类零件,其尺寸、精度、表面粗糙度以及形位公差要求非常高。

(5)1.202-1A/0-10-10零件形状不规则,加工中受力不均匀会带来较大的加工误差,甚至造成加工变形。

2 1.202-1A/0-10-10零件控制加工解决方案

2.1 加工工艺方案的制定

考虑到上述零件难点,经过分析,本文采取以下的加工方案。

(1)在无应力情况下,通过黏胶来固定零件,采用φ6刀具,设置转速400r/min,进给500,吃刀深度为0.05,确保基准面A的平整度为0.005。然后加工一个420mm×200mm×80mm的长方形工件,加工时要保证工件大面平面度为0.003,侧面与大面的垂直度为0.005。将毛坯工件压在工作台上,通过十分表来调整工件的平面度,保证为0.003mm。

(2)定位。以零件中间两孔来定位,使用千分表找正零件的一个直边,将其作为定位基准边,然后进一步上下找正,控制误差在0.002mm。为了避免零件加工中出现变形问题,利用压千分表来控制工件的压紧力,并且控制好辅助支撑力的大小。

(3)粗加工。使用数控镗床一次性加工φ48和φ54的孔,控制同轴度在0.002,加工完成后,翻转工件,继续找正同一直边,要求如(1)中所述。采用自制刀杆,配合千分表,首先找正φ48的圈(自制刀杆可以解决大跨距找正精度问题),然后采用同样的方式,依次加工,保证这三个孔的同轴度为0.01mm。

(4)装配组合件旋转关节支架。采取与(2)同样步骤,找正。使用千分表并结合机床绝对坐标系,分中工件,保证方槽的中心与三个孔的中心连线的对称度为0.006mm。

(5)方槽加工。采用刀具φ3,设置转速3500r/min,进给350r/min,先顺铣后逆铣的方式加工方槽,顺铣加工保证单边留量0.05、0.03、0.2,逆铣加工保证单边留量+0.01、-0.003、-0.002。

2.2 专用夹具的结构设计

零件装夹需要设计合理的夹具,否则,过小或者过大的夹紧力会导致零件加工出现精度偏差或者脱飞。在加工底板时,通过采用无应力的黏胶,将底板固定,这种装夹方式在粗加工中应用简单。另外,专用夹具需要结构简单,制作简便,能够具有一定的通用性,可以满足零件加工质量的需求,解决零件批量生产的问题,有利于提高加工效率。另外,本次加工的材质为铝,是一种比较软的材料,所以加工这类材料的夹具应该选择黄铜材质,并且设计师还应该满足如下的要求:(1)能够利用已经找正的直边来对零件精准定位。(2)如有必要,可以采取螺丝钉固定方式,利用螺丝钉对零件施加向下的拉力,压紧工件,避免零件受到侧向作用力而造成零件变形或者切削震颤。(3)1.202-1A/0-10-10零件的体积不大,在批量加工时可以一次加工多个零件,降低操作人员的劳动强度,缩短换刀的时间,避免反复对刀。

2.3 刀具选择

刀具选择对加工精度有重要的影响,本次加工零件的材质为铝。但是,铝及铝合金材质在加工中存在粘刀问题,并且容易发生积屑瘤,一旦产生积屑瘤,那么会增加切削层的厚度,从而导致零件尺寸加工误差变大。不仅如此,积屑瘤在加工过程中会逐渐长大,这会导致加工刀具磨损加快,从而最终出现刀具切削钝化,零件表明粗糙度质量降低。出现积屑瘤还会导致铣削断刀问题,所以在加工铝及铝合金零件时,要合理选择刀具。通过上述分析可知,加工此类零件对刀具的硬度要求并不高,可以选择使用硬质合金刀或者白钢刀等,并且为了解决大跨距找圈加工问题,本次加工刀具的刀杆经过特殊设计和制作。

2.4 走刀控制

加工铝制框架零件,在切割时要合理调整角度,使走刀的切割前后角度合适,这样才能保证零件受到的作用力最小,以便更好地控制零件变形。特别是零件薄壁部分,零件刚度较弱,需要走刀沿着零件壁侧向90°方向,保证零件受到的摩擦损失最小。另外,在走刀路径规划和切削量控制上,需要根据加工零件的表面粗糙度要求和机械主轴转速来综合分析。比如,加工零件内圆孔时,根据零件粗糙度,可以分为粗铣、半精铣和精铣等,然后在不同的加工过程控制好切削量和给进速率。设置好切削量后再进一步优化刀具的路径,对于粗加工,可以采用阶梯式的加工方法,比如,保持刀具沿着机床X轴和Y轴向平移,去除多余的材料,同时还要适当调整刀具的前后角,降低加工摩擦,控制加工变形,提高零件的加工精度。

3 结语

随着我国科学技术的不断发展,特别是在机械自动化领域,已经取得了瞩目的成就。现在一些先进的机械制造技术已经在实际生产中被广泛应用,提高了社会生产能力。精细的机械制造技术的发展是机械制造发展的动力,只有不断地创新和发展新的机械制造工艺,才能在这竞争激烈的市场中站住脚跟,提高机械加工的精密水平,使得机械制造的产品质量和速率得到提高,从而提高社会生产能力,促进我国经济发展。