石油行业设备质量控制浅析

王冬林,杨小平,刘庆,刘通,蔡彬,余国民

(1.中国石油集团石油管工程技术研究院,陕西 西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 100101;3.中石油煤层气有限责任公司,北京 100028)

按照石油天然气行业设备分类与编码(第四版)石油行业设备主要分为:钻井设备(主要包括钻机、防喷器等)、钻采特车(主要包括井下作业车、固井作业车)、测井及物探设备、注采设备(主要包括抽油机、抽油泵)、油气处理与集输装置(主要包括输油泵、压缩机、压力容器等)、起重搬运机械(主要包括起重机、电梯、叉车)、运输车辆(主要包括载货汽车、拖挂车、客运车)、工程机械(主要包括挖掘机械、施工机械等)、船舶、环保设备等,一般油田设备主要有阀门、钻机、防喷器、压力容器、抽油机、压缩机等,一般设备生产和检验都有其共性地方,因此其质量控制也存在共通之处,本文就主要一般油田设备质量控制方面进行探讨研究。

1 石油行业设备制造过程质量控制

石油行业设备生产流程为:原材料验收—各零部件制造(机加工、焊接为主)—重点零部件检测(主要为无损检测、外观尺寸检测、压力测试等)—零部件组装—整机性能测试(主要为压力测试、特殊运转试验等)—漆层喷涂—外观、标志、包装验收—发运。各生产过程质量控制如下。

原材料验收:设备主要采购的原材料有钢板、锻件、铸件、管材等,主要检查各原材料质证书是否与实物标识一致,原材料复检(主要包括理化试验、无损检测等)是否符合标准规定。

各零部件制造:零部件是否严格按照技术图纸和操作规范进行加工,零部件粗糙度比对标准试块是否符合技术图纸要求,零部件是否有毛刺、飞边等外观缺陷,涉及螺纹件螺纹外观尺寸是否符合GB/T 9253.2要求,焊接过程是否严格执行焊接作业指导书,焊接作业指导书是否有对应的焊接工艺评定报告。

重点零部件检测:重点零部件外观尺寸是否符合技术图纸要求,无损检测是否符合相应标准要求,压力测试在规定压力下保持规定时间是否有泄漏等。

零部件组装:密封件、绝缘件、压力表等配套件在组装前检查是否资料完整,各零部件是否均检验合格,组装是否严格执行装配工艺。

整机性能测试:压力测试在规定压力下保持规定时间是否有泄漏等,是否严格按照标准进行各种性能测试且合格。

漆层喷涂:检查油漆种类、性能是否符合技术规定,是否严格按照漆层喷涂工艺进行操作,涂层外观质量是否良好。

外观、标志、包装验收:整机标志是否完整、齐全、醒目,整体外观是否符合要求,包装是否符合规定。

发运:检查出厂资料是否齐全、完整,吊装有无明显磕碰。

2 石油行业设备质量控制要点

石油行业设备质量控制要点主要包括:工艺文件质量控制、焊缝质量控制、整机性能测试质量控制,详见下述。

2.1 工艺文件质量控制

工艺文件一般包括图纸、生产工艺文件、检验工艺文件等,其中图纸一般为厂家自己设计,符合业主使用要求即可,业主仅对关键尺寸进行要求,所以各生产厂家保证图纸设计质量为质量控制的关键环节。另外生产工艺文件、检验工艺文件必须安排专人对其中的技术指标与业主技术协议进行核对,确保满足技术协议要求,生产和检验时,应严格按照生产工艺文件和检验工艺文件执行。

2.2 焊缝质量控制

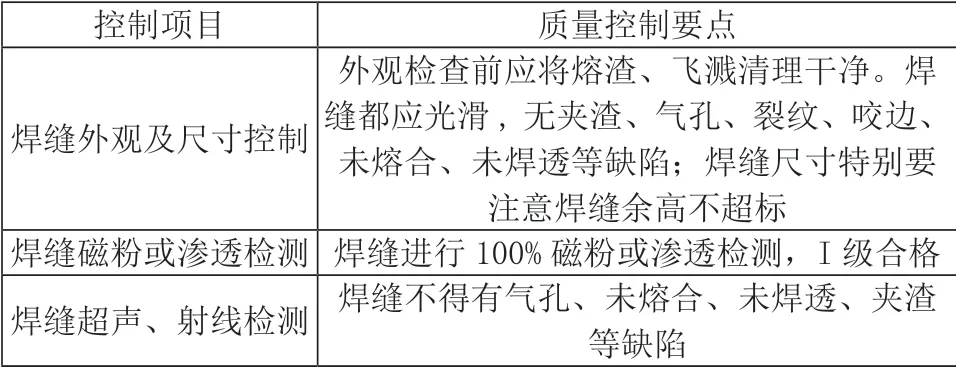

除了少数设备可以直接法兰、螺丝等组装外,焊接是设备生产中使用最为广泛的工序之一,实际生产过程中,应重点加强对承压类焊缝进行质量控制,比如压力容器分为A、B、C、D类焊缝,其中A、B类焊缝应重点质量控制。焊缝的检测手段主要有射线检测、超声检测、磁粉检测、渗透检测等,另外焊缝还要特别关注其外观质量,具体焊缝质量控制要点见表1。

表1 设备焊缝质量控制要点

2.3 整机性能测试质量控制

设备最常见的整机性能测试为水压测试、气压测试,大部分设备均需进行压力测试,有些设备压力测试必须通知特检院参与检查,压力测试也能变相的检测焊缝焊接的牢靠性,压力试验泄露与否检查务必细致,以防漏检。另外如压缩机、泵、抽油机、阀门的执行机构等还要进行试运转试验,模拟工况情况下观察设备运行情况,运转前后测量一些关键参数观察参数变化趋势情况。

3 常见质量问题及处理

设备在实际质量控制中,出现质量问题及处理如下。

3.1 原材料质量不合格问题

原材料的质量将直接决定设备产品的最终质量,但设备原材料基本都是在外单位采购,少数自己生产,所以外购厂家选择变得尤为重要,很多设备生产厂家为了贪图便宜采购不正规甚至无营业执照小作坊生产的原材料,现在业主安全质量意识都与日俱增,一般在技术协议里面会明确各零部件采购厂家防止出现这种现象,另外原材料入厂质量复检也显得尤为重要,经常能见原材料入厂质量复检批量不合格的情况,特别对于有些有特殊要求(如抗硫、低温)的原材料,入厂质量复检务必小心谨慎。

3.2 外观质量问题

设备最终外观质量直接影响业主对产品好坏的判断,设备外观质量主要包括零部件外观质量、焊缝外观质量、漆层外观质量等,焊缝外观问题主要表现为咬边、焊缝形状、凹坑等,漆层外观问题主要表现为明显流挂、漆层脱落等,所以在质量控制应加强质检人员巡查,防止不合格零部件用到产品中,加强厂家相关人员外观质量的学习、培训,并且注意提高外观质量意识。

3.3 整机性能测试不合格问题

在实际生产中经常出现整机性能测试不合格,主要表现为压力测试泄露、试运转不合格等,出现此类问题后,工厂相关人员应及时组织质量会议,分析问题产生原因,如果解决不了,只能拆解设备重新生产,如找到解决方案,应讨论解决方案可行性,并重新进行整机性能测试。

4 石油行业设备质量控制建议

4.1 运用数理统计方法

对于生产过程中常见问题进行分类,如原材料质量问题、文件质量问题、性能测试问题、外观质量问题等,用排列图分析法分析出影响质量的主要的问题,在后期生产过程中加以重点控制。

由于批量屈服强度不合格问题,可以采用正交试验法对热处理淬火温度、回火温度、回火保温时间参数进行合理选择,能大大提高屈服强度合格率;而为了使得三相分离器高效运行,必须对其运行参数进行合理控制,包括:合适的来液温度、正常的压力范围以及适合的加药浓度,通过正交试验法对其参数进行合理选择,可以大大降低原油含水率。

4.2 全面引入第三方监理

随着设备行业发展日趋完善,业主引进监造提高产品质量已经成为共识,驻厂监造人员从设备原材料入厂、零部件机加工、无损检测、压力测试、性能测试、包装、发运等方面进行全过程的监督见证,大大保证了产品的质量。另外监造人员在生产过程中通过对厂家质量、安全、进度等方面的持续反馈,使得质量问题在萌芽阶段已经处理完毕,也大大降低了业主使用产品风险、时间成本等,另外施工现场进一步引入施工监理,在施工前对设备产品再次把关质量,这样使得风险降至最低,而且施工监理也可以防止施工现场野蛮操作、操作不正规而造成合格设备安装错误或不能使用的问题。

5 结语

石油行业设备作为石油行业当中的重要一员,已经大大节约了石油行业人力成本,虽然近些年普通设备在国内生产工艺已经极为成熟,但部分高精尖设备仍需进口,并且设备在油田行业使用过程仍然出现不少安全及质量事故,因此加强石油行业设备质量控制仍然极其重要。通过近些年各大油田运用梳理方法、引入第三方监理等方式,大大提高了设备使用的质量及安全,保证了石油行业正常、稳定、有序的发展。