高温银焊丝的绝缘子烧结工艺研究

四川九洲电器集团有限责任公司 邓小峰 游九洲

高温银焊丝绝缘子烧结工艺是一种采用银基焊料在高温烤箱(高温烧结炉)中完成绝缘子焊接的钎焊工艺,它是通过制作专用工装夹具将预成型焊丝与绝缘子安装并固定在可伐材料腔体或管壳上,再通过高温烤箱(高温烧结炉)完成绝缘子烧结,以实现绝缘子的高可靠焊接,并达到气密性封装要求。

近年来,微波射频领域产品包含的各种机载、舰载、车载等雷达和通讯系统,正在向小型化、轻质化、高工作频率、多功能和高可靠等方向迅速发展,促使高密度、小型化、多功能的微波/毫米波组件越来越多的被开发和运用,因此客观上对微波器件、微波组件的质量与可靠性要求也越来越高。绝缘子由于其良好的高频性能被用作微波器件、微波组件中的常用供电及信号传输器件,在安装上目前的主要安装方式有导电胶粘接和焊料烧结两种装配工艺。通常情况下,绝缘子采用导电胶粘接,由于达不到气密封要求,故在有气密要求的微波器件、微波组件封装中不能使用,在航天电子产品中也被列为禁限用工艺。因此随着高密度、小型化、多功能微波/毫米波组件的密封要求不断提高,作为广泛使用在微波组件上的供电及射频连接器,采用高温银焊丝烧结的微组装工艺技术,能够充分保障其焊接的可靠性及密封性。

1 实现目标

通过该工艺的研究,可以掌握高温银焊丝绝缘子烧结工艺技术,丰富气密封装手段。

(1)掌握不同绝缘介质材料(陶瓷粉/玻璃釉)对烧结温度要求及相应焊料体系的选取;

(2)掌握焊丝预成型制作工艺技术;

(3)掌握绝缘子高温烧结专用工装夹具的设计制作;

(4)掌握高温烧结关键工艺参数对绝缘子烧结质量的影响。

2 指标及性能要求

(1)外观要求

烧结后,在显微镜下(放大倍数40×)观察腔壁内外侧的焊透率;观察绝缘子焊缝处应无明显的气孔、裂纹;焊料熔融状态良好,焊料分布均匀。

(2)气密性指标

完成绝缘子烧结后的微波组件壳体的密封性能满足GJB548B-2005《微电子器件试验方法和程序》中方法1014.2密封实验要求,封盖前的组件壳体密封性即漏率≤1×10-3Pa.cm3/s。

3 技术方案

本项目的技术方案架构及实施步骤如图1所示。

图1 技术方案架构及实施步骤

3.1 管壳材料选择

可伐(Kovar)合金为含镍29%、钴17%的硬玻璃铁基封接合金,作为电子封装行业中最常用的金属外壳材料,具有与硬质玻璃最为接近的线膨胀系数,与玻璃封接(熔封)过程中仅产生很小的封接应力,从而能获得良好的气密性。4J29的可伐合金作为一种功能材料,在较宽的温度范围内(-80℃~450℃)内膨胀系数与硬玻璃的膨胀系数相近,可以保证材料间的匹配封接,同时有较高的居里点以及良好的低温组织稳定性,合金的氧化膜致密,容易焊接和熔接,有良好可塑性,可切削加工,因此被广泛地应用于相控阵雷达、T/R组件、放大器、微波组件、航天继电器、电子管、晶体管和集成电路中作为外壳材料。本研究中采用(牌号4J29,YB/T5231-2014)可伐合金作为壳体材料如图2所示,可伐合金特性见表1所示。

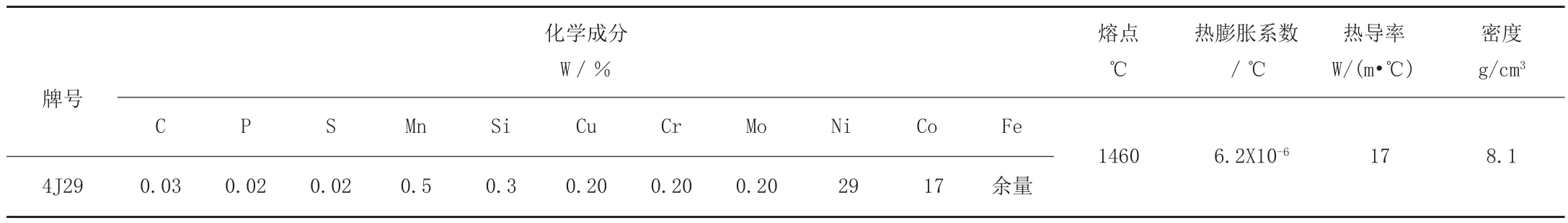

表1 4J29可伐合金的物理属性和化学成分

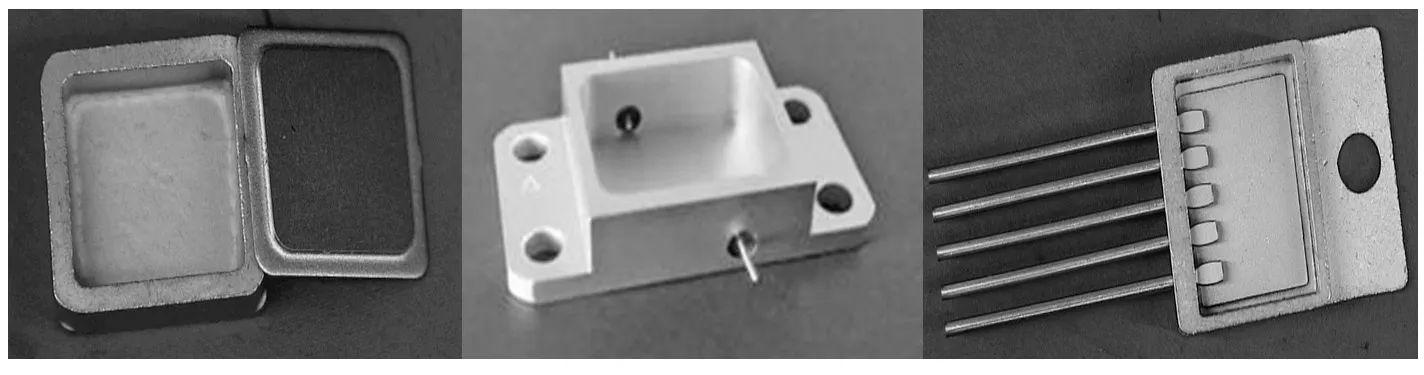

图2 可伐管壳

3.2 绝缘子绝缘材料及型号选择

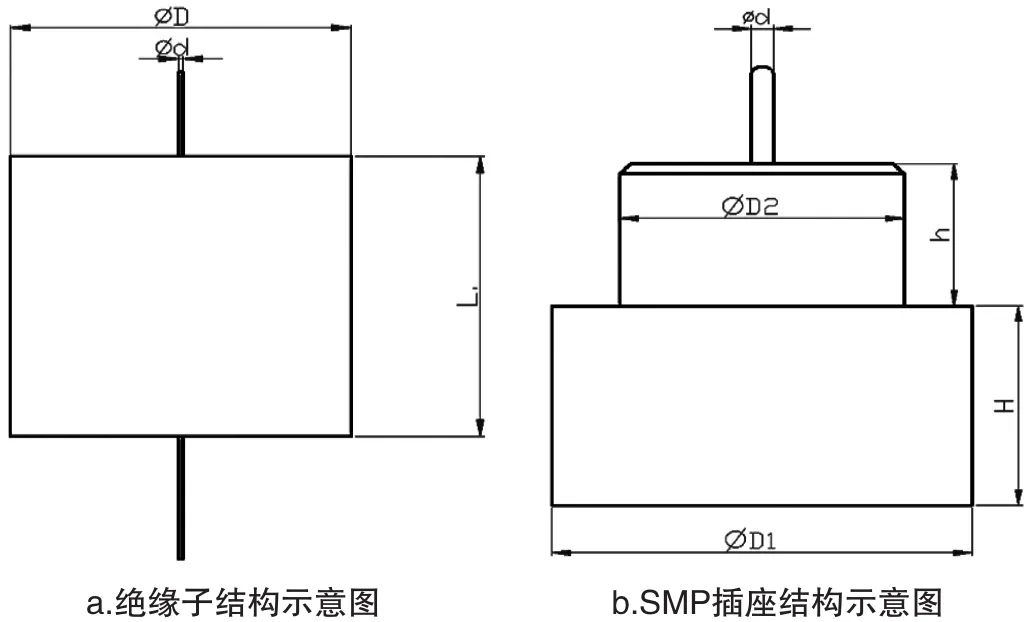

目前市面上的绝缘子,根据其内部绝缘密封材料的不同分为两种,一种为氧化铝陶瓷,一种为玻璃釉,玻璃釉的玻璃转化温度点为580℃左右,因此可耐受500℃以下的焊接高温,陶瓷材料熔点一般在1000℃以上,因此可耐受1000℃以下的焊接高温。因此本研究项目根据不同绝缘密封材料,选择具有典型结构的绝缘子及SMP插座,进行试验。型号、规格见表2所示,结构如图3所示。

表2 绝缘子型号及材料选择

图3 绝缘子、SMP插座结构示意图

3.3 焊料体系选取

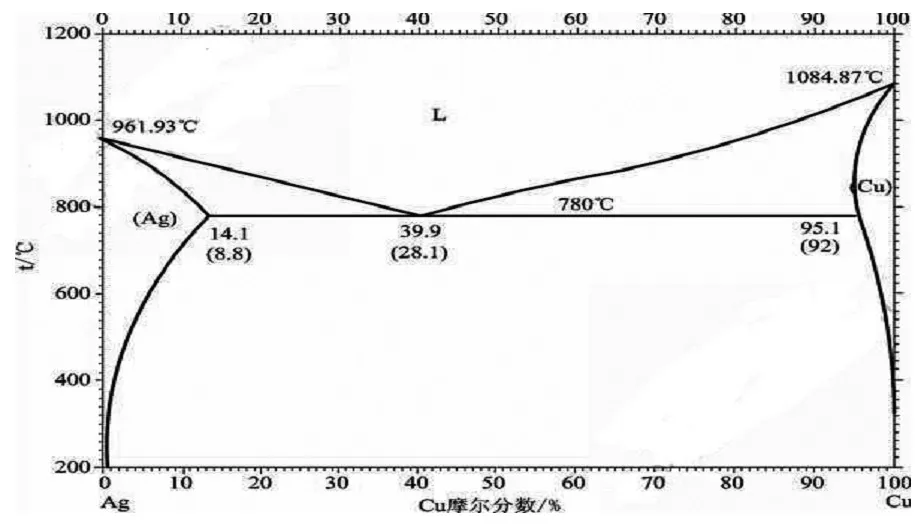

本研究项目根据可伐合金、铝合金材料的耐受温度、焊料的浸润性、与可伐材料、铝合金的热胀系数差异性等各方面因素影响,并考虑不同绝缘密封材料的绝缘子耐受温度、焊料的熔点温度、各合金成分比例、合金材料的导热率、蠕变性、工艺兼容性等因素,选择熔点温度为780℃的高温银基焊料Ag72Cu28作为可伐壳体与陶瓷绝缘介质的绝缘子高温焊接钎料。

银基钎料是目前应用最广泛的硬钎料。其中Ag72Cu28共晶型合金钎料,不仅具有优良的工艺性,如适宜的熔点、良好的润湿、填缝能力强、强度高、塑性好等,而且钎接质量高,能够形成强度高、导电性和耐腐蚀性优良的钎焊接头,作为填充材料广泛应用于电子器件的钎接,如钎焊低碳钢、不锈钢、高温合金、铜及铜合金、可伐合金和难熔合金。只有选取合适的高温银焊丝,才能保证绝缘子烧结有效实施。银焊丝物理特性及化学成分见表3所示,合金相图见图4所示。

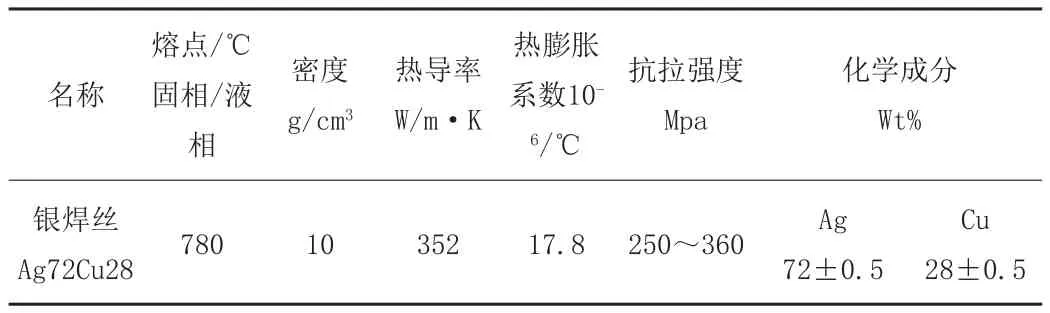

表3 银焊丝物理特性及化学成分

图4 Ag-Cu二元合金相图

3.4 绝缘子与微波组件壳体上安装孔的尺寸配合选取

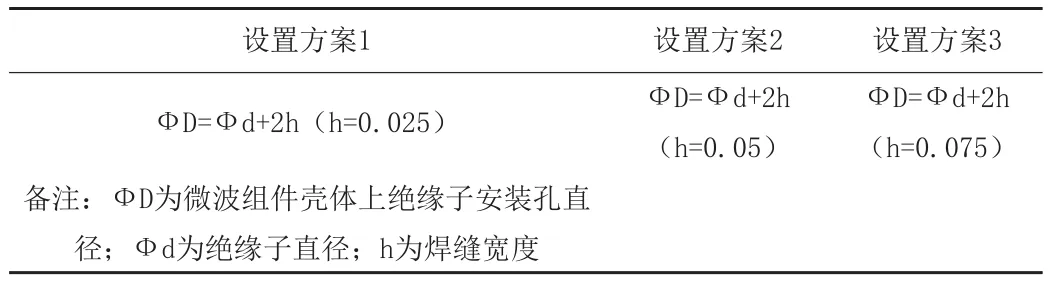

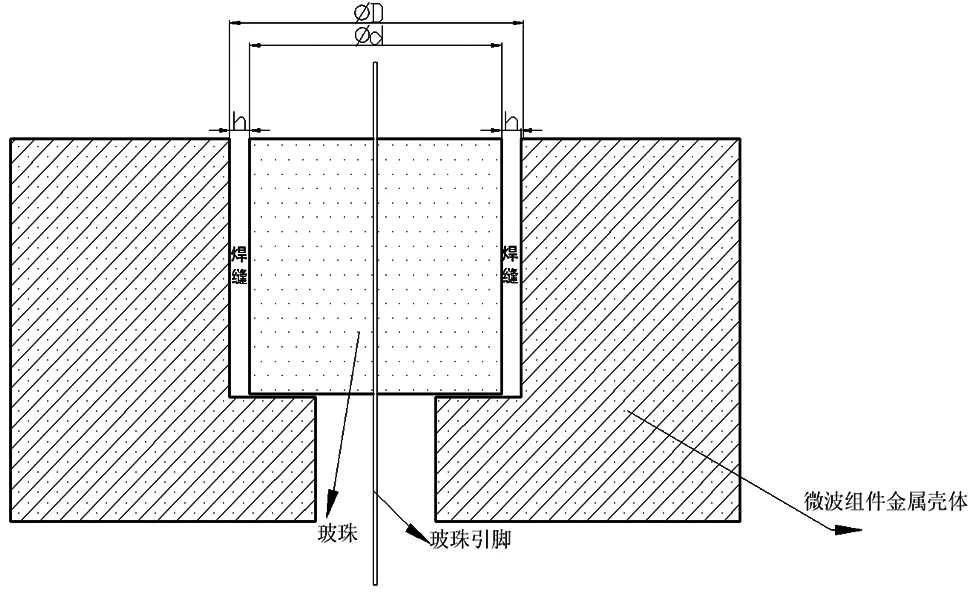

绝缘子在微波组件壳体上安装孔内安装时,需严格设计绝缘子与安装孔二者之间的缝隙大小:缝隙尺寸过大,焊料会填充不满,易焊后产生孔隙、空洞,无法满足气密性要求;缝隙尺寸过小,焊丝装填困难或熔融后溢出安装孔会导致短路。故需综合考虑银基焊丝、金锡焊丝的装填位置、孔深、缝隙大小、焊料熔融后流动趋势等因素。并且要保证焊丝的装填间隙均匀、平整,否则会影响到焊丝熔融时的润湿、铺展一致性。因此,本研究项目中壳体上绝缘子安装孔的尺寸配合设计如图5所示,安装孔尺寸参数选取见表4所示。

表4 绝缘子安装孔尺寸设置

图5 绝缘子安装孔尺寸参数

3.5 壳体的镀涂选择

陶瓷密封材料的绝缘子和可伐合金壳体采用Ag72Cu28焊料高温烧结工艺,由于Ag72Cu28焊料熔点较高约为780℃,焊接时一般可伐合金壳体上的镀层无法耐受这样高的温度,在此高温下,镀层金属会汽化,但由于壳体后续需要镀层进行防护和焊接,因此本项目中对采用高温烧结工艺的可伐合金壳体,采用化学镀镍和镀金两种镀涂方式,其中化学镀镍,镀层厚度为5μm,电镀金厚度为2μm,具体实施在绝缘子和可伐壳体高温烧结完成后进行相应镀涂。

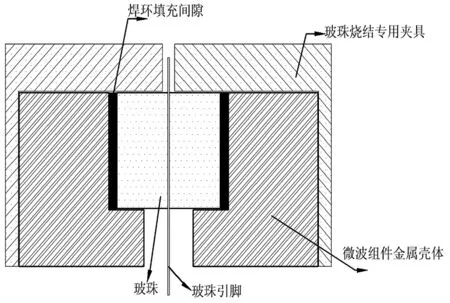

3.6 绝缘子烧结专用工装夹具设计

绝缘子高温烧结时需设计专用固定夹具对管壳、绝缘子进行固定,如图6所示。绝缘子的烧结夹持、固定夹具必须具有良好的定位精度,保证绝缘子装入微波组件壳体安装孔在整个烧结过程中位置居中、形位无偏差。

图6 绝缘子烧结专用夹具示意图

夹具材料选取要综合考虑夹具的热传导性、热均匀性、热变形特性、易加工性、耐用性等因素。由于石墨是各向同性材料,其晶粒在所有方向上均匀、密集分布,因此具有优良的快速导热性能、热均匀性好、热变形小、易于加工和成分稳定,耐保存等优点。本项目中专用夹具材料选择导热率、热均匀性优良的石墨材料,加工精度要求为±0.05mm,以保证绝缘子在烧结过程中夹具无形变,绝缘子位置居中,形位无偏移,缝隙内的焊料填充均匀,从而保证绝缘子焊接强度和气密性。

3.7 绝缘子烧结关键工艺参数研究

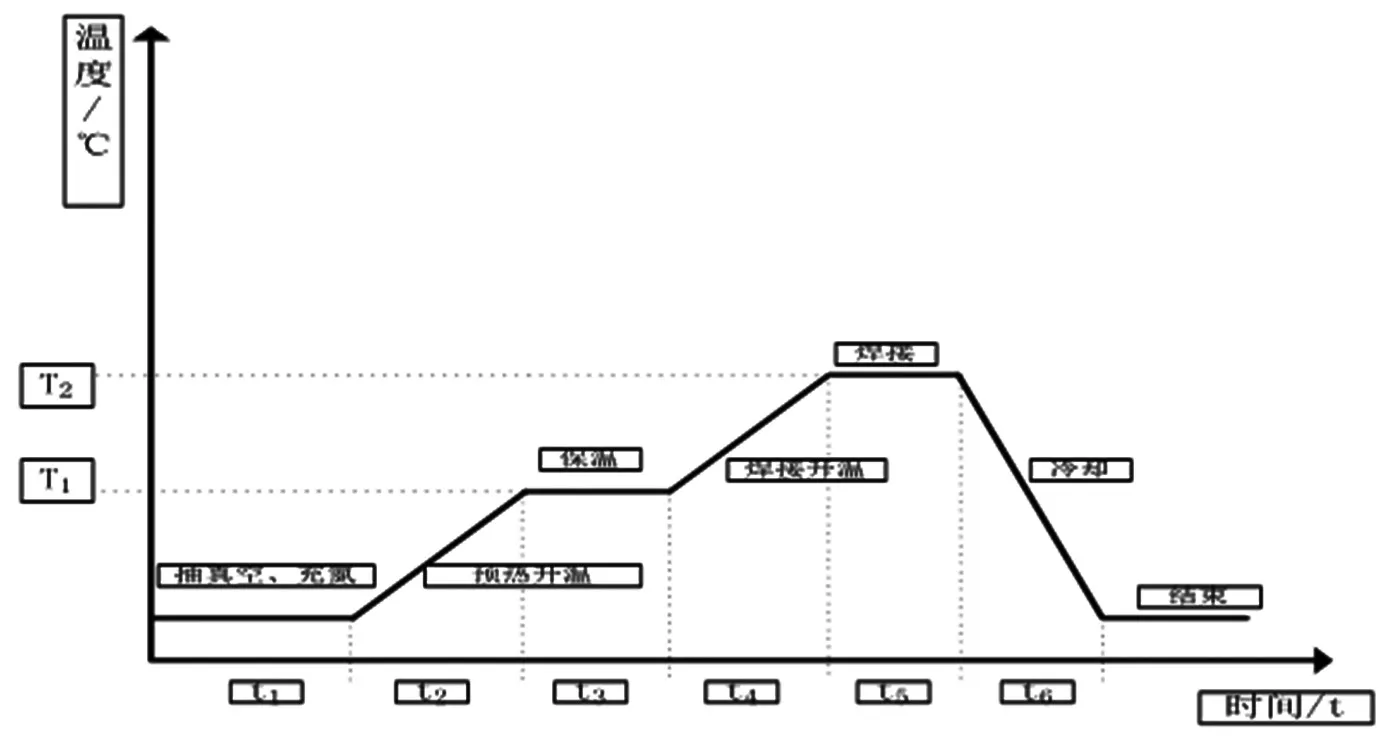

设置合理的温度曲线是保证绝缘子可靠烧结的重要因素,温度和时间是绝缘子高温烧结温度曲线中最重要的工艺参数,因此需对各温度区间的温度、时间进行研究,确保焊料的熔融和共晶析出。温度曲线的具体设置与高温烧结设备、绝缘子种类、管壳材料、使用的焊料体系以及待焊产品的热容量大小都有关系,因此烧结温度和时间等工艺参数需通过大量试验来确定最优值。绝缘子高温烧结温度曲主要包括预热升温和保温区、焊接升温与焊接区、冷却区等,如图7所示。

图7 绝缘子高温烧结温度曲线示意图

玻珠高温烧结温度曲线中的焊接温度T2受加热设备、热传递效率、温度误差等影响,往往比焊料的共晶点温度略低,实际设置的焊接温度T2通常高于合金焊料熔点30℃~50℃。因此烧结温度曲线上焊接温度T2、焊接时间t5的确定,要根据加热设备具体情况、高温银焊料的特点和微波组件壳体的热容大小,进行多次试验后,优化得出。

3.8 返修

绝缘子烧结后涉及两个级别的返修:①板级返修(或模块级);②组件级返修。

板级返修:采用绝缘子烧结的微波组件,与板级(模块)连接固定的模式一般为螺钉固定组件到模块腔体上,组件烧结的绝缘子与模块内印制板采用普通锡铅焊接方式实现电气互联。该级别的返修按常规返修模式,替换组件。

组件级返修:采用绝缘子烧结工艺的微波组件,已实施气密封焊,后续组件内部裸片、器件等出现问题,则无法对组件实施开盖更换内部器件的返修工作。

结束语:总而言之,在产品更高的可靠性驱使下,对电子封装中工艺及材料的应用将会不断推陈出新。封装质量室封装设计和制造中最重要的因素,采用高温银焊丝进行的绝缘子以及类似于绝缘子的连接器件的烧结方式,将会大大提升其密封性、可靠性、稳定性等要求。