复合磁场作用下板坯结晶器内流场与温度场的数值模拟

杨宇威,苏志坚,陈 进,范 围

(东北大学 材料电磁过程研究教育部重点实验室,沈阳110819)

连铸过程中,钢液从浸入式水口进入结晶器内部.若连铸拉速过大,钢液对窄面初生坯壳冲击增强,容易造成坯壳重融而导致漏钢的风险,并且钢液冲击深度加大,会将气泡及夹杂物带入到液相穴深处而难以上浮,从而造成铸坯缺陷[1-2].目前在连铸生产过程中,通常沿结晶器宽面施加稳恒磁场或者行波磁场控制钢液流动.单条型电磁制动技术可以有效控制主流股流速,但拉速过大会导致结晶器弯月面附近的速度加快,波动加剧,形成卷渣[3].双条形电磁制动技术不仅可以有效控制下返流的冲击深度,还可以控制弯月面波动,但制动过强会导致结晶器弯月面附近呆滞,不利于保护渣融化[4].电磁搅拌技术可以促进钢液流动,均匀钢液温度,提高等轴晶比率,但高拉速工况下,效果不佳[5].另外,现代连铸机都具有适应浇注条件变化大的特点,如不同的拉速、板坯断面尺寸和水口浸入深度等都会影响结晶器内流场.因此,连铸生产中需要一种具有电磁制动与电磁搅拌同时作用的复合式电磁控流工艺以适用于不同工况的连铸机.

目前,汽车板、家电面板等钢种对于铸坯表面及皮下质量要求很高,用普通的电磁工艺不能很好地满足合理控流的工艺要求,所以复合磁场首先在这类钢种连铸上得到应用[6-8],而且应用的拉速范围在0.9~1.2 m/min.在复合磁场工艺下,水口出口附近的电磁制动减弱水口出流主流股对窄面的冲击,减少下返流侵入深度,有利于夹杂物及气泡上浮;弯月面下方电磁搅拌控制弯月面处钢液流速,增强对凝固前沿的冲刷,有利于提高铸坯表面及皮下质量.目前,复合磁场结构都是对现有的FC-Mold进行部分改造,即将上部电磁制动用的铁芯结构改造为电磁搅拌用的铁芯,上下两个铁芯仍然是作为一个整体连在一起的,但这种结构会导致下方的电磁制动磁场通过相互连接的磁轭传输至上方电磁搅拌区域,在该区域内电磁制动磁场与行波电磁搅拌磁场相互干扰,导致在设计电磁力大小及方向时困难,不利于电磁参数优化.

1 数学模型

1.1 控制方程

钢液连续性方程与动量方程描述如下:

式中:ui和uj为速度(i,j的取值分别为1,2和3,分别代表着三维正交坐标系的x,y和z方向),m/s;P为压力,Pa;t为时间,s;ρ为流体密度,kg/m3;μ为动力黏度,pa·s;FLi为电磁力,N/m3;gi为重力加速度,取值为9.8 m/s2.

本文采用标准k-ε模型[9]求解流场,湍动能k方程与湍动能耗散率ε方程描述如下:

式中:k为湍动能,m2/s2;ε为湍动能耗散率,m2/s3;Gk为平均速度梯度产生的湍流动能,m2/s2;μt为涡流黏性系数,kg/(m·s).

其中,平均速度梯度产生的湍流动能Gk与涡流黏性系数μt表达式如下:

模型常量C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3.

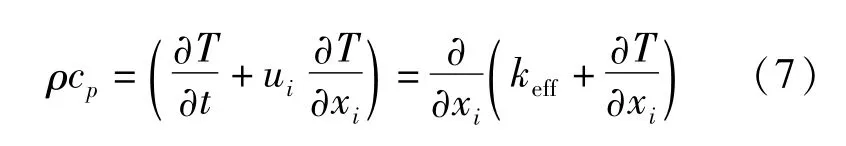

能量方程描述如下[10]:

2.5 公主岭霉素对水稻产量和品质的影响 研究表明,公主岭霉素田间喷施可提高水稻产量,对水稻产量的贡献主要表现在促进水稻分蘖和成穗率的提高上[8]。该研究施用公主岭霉素后也取得了增产效果,与前期试验结果一致。公主岭霉素对水稻产量的影响,因品种、栽培方式及气候因素的差异而表现不同。该试验的3个试验点,水稻产量均有不同程度的提高,其中在湖南湘潭,公主岭霉素水提液100倍稀释液浸种直播的水稻增产效果最明显,达8.22%,200倍稀释液水稻增产幅度为3.43%(表4)。

式中:T为温度,K;cp为比热容,J/(kg·K);keff为有效传热系数,W/(m·K).

其中,有效传热系数keff表达式如下:

式中:k为钢液导热系数,W/(m·K);Prt为普朗特数.

1.2 边界条件及计算参数

流场边界条件如下:在水口入口处给出初始速度;结晶器壁面上采用无滑移边界条件;在弯月面使用零剪切壁面条件;在结晶器出口采用outflow边界条件.

温度场边界条件如下:浇注温度为1 823 K;水口壁面与弯月面采用绝热边界条件;固/液界面温度即为结晶器壁面温度且设定为钢液的液相线温度[10].

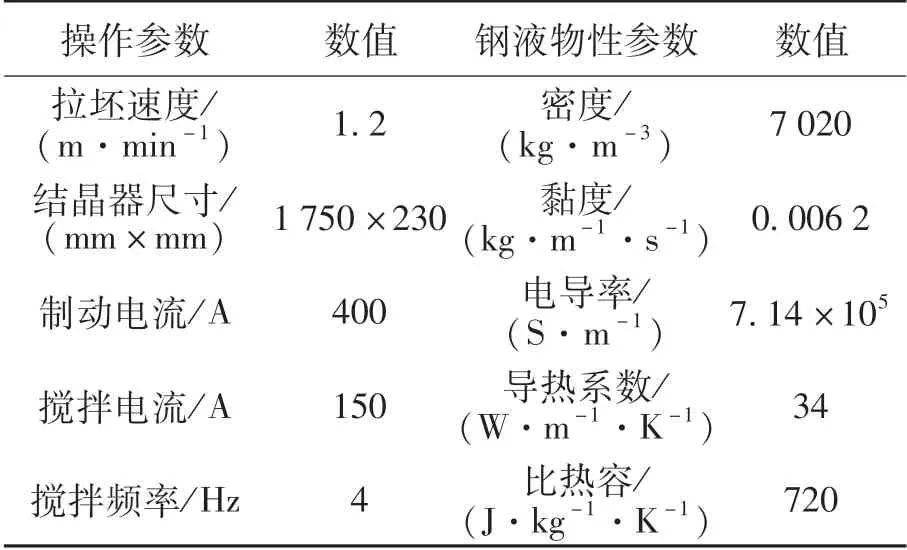

主要计算参数如表1所示.

表1 主要参数Table 1 Main parameter

2 几何模型

图1为复合磁场控流装置结构示意图.采用全幅单条型电磁制动与电磁搅拌组合方案,且各自使用独立铁芯,上部为顺时针方向电磁搅拌,通入三相交流电,置于弯月面附近;下部为电磁制动,通入直流电,置于水口出口下方,形成复合式电磁控流系统.

图1 复合磁场控流装置结构示意图Fig.1 Structure of flow of control apparatus of composite magnetic field

图2为结晶器和水口的网格示意图.在以往研究分析电磁制动下的板坯结晶器内流场计算中,由于对称性,通常可以采用半模或者1/4模进行计算,以减少计算量[11-12].但本文计算的复合磁场既包含电磁制动,还含有电磁搅拌.电磁搅拌下弯月面处存在中心对称的顺流侧以及逆流侧流动,所以无法使用半模或者1/4模进行计算,必须采用全模结构进行计算.使用SolidWorks软件对结晶器进行建模,为了使流体流动在结晶器内充分发展,在计算区域长度方向上取3 m,以确保计算结果准确.本文采用ICEM软件划分模型网格,采用结构化网格即六面体网格.

图2 网格示意图Fig.2 Mesh

3 数值模拟结果及讨论

3.1 流场结果分析

图3为有、无磁场下结晶器宽面中心截面速度矢量图与云图.当无磁场时,钢液从水口流出,撞击窄面,形成明显的向上返流和向下返流,流场与文献[13]结果基本一致.当施加复合磁场时,电磁制动作用下主流股对窄面冲击减弱,抬升了主流股,降低钢液下返流速度,减小了钢液侵入深度;宽面中心截面上显示弯月面附近流速降低,是因为在电磁搅拌作用下弯月面截面上形成了一个大的循环流动,壁面附近流速增强,中心流速降低.

图3 结晶器宽面中心截面速度矢量图和云图Fig.3 Velocity vector and contour in wide central section of mold

图4为有、无磁场下结晶器弯月面下方10 mm截面速度矢量图与云图.当无电磁场时,弯月面附近速度分布是从窄面向水口方向汇集的.当施加复合磁场时,弯月面附近钢液呈现出顺时针流动的状态,可以对整个弯月面截面进行充分的搅拌,旋转的钢液可以不断冲刷结晶器壁面.

图4 结晶器弯月面下方10 mm截面速度矢量图和云图Fig.4 Velocity vector and contour at 10 mm section below meniscus

为进行定量比较分析,给出了有、无磁场下弯月面下方10 mm处截面上沿窄面中心线、宽面1/4处和宽面中心线的速度分布图.由5(b)可知,当无磁场时,弯月面附近的速度从结晶器的两侧窄面向水口方向逐步增加,达到一定峰值后逐步减小,峰值出现在宽面1/4处,约为0.45 m/s.当施加复合磁场后,弯月面附近的速度从结晶器的两侧窄面向水口方向也逐渐增加,达到一定值后减小,但峰值出现在宽面1/8处,约为0.26 m/s;距离宽面中心0.4 m附近时,速度达到最低值,约为0.05 m/s,而后速度又逐步增强.相比无磁场时,复合磁场使得弯月面附近的最大速度值降低至0.2~0.4 m/s之间,这个速度区间有利于去除夹杂物[14].

从图5(c)可看出,在宽面1/4沿线处,无磁场时速度值大于复合磁场且速度分布变化较小,约为0.4 m/s;在复合磁场作用下,弯月面附近的速度从结晶器的两侧宽面向中心方向逐渐减小,速度在窄面中心位置附近达到最低值,约为0.03 m/s;弯月面附近的速度在宽面1/4沿线上并不是对称分布,且两侧的速度峰值相差了约0.1 m/s,其原因是施加顺时针的电磁搅拌后弯月面附近存在中心对称的顺流侧以及逆流侧流动行为.从宽面中心线处的速度分布对比可以看出,当施加复合磁场后弯月面附近的速度大于无磁场,这是由于施加了电磁搅拌后,电磁搅拌力促使钢液快速流过水口与结晶器壁面之间狭窄间隙造成的.这说明在复合磁场作用下,钢液在宽面壁面附近都有较强的流动,且最大值约为0.36 m/s,这有利于对宽面的冲刷.

图5 有、无磁场下自由液面的速度分布图Fig.5 The flow velocity in different lines under with and without magnetic field

图6为有、无磁场下铸坯窄面向内5 mm截面上速度矢量图和湍动能云图.当无磁场时,主流股对窄面的冲击较强,冲击点附近的湍动能值较大,且整个窄面的湍动能有相当多的一部分处于较高数值.在复合磁场作用下,主流股对窄面的冲击明显减弱,而且冲击的位置是随顺时针电磁搅拌方向稍微发生偏转,这是由于电磁搅拌会影响到上循环区域[15],并且冲击位置也因此稍微向下移动.这个趋势在图7中可以定量地显现.在无磁场作用下,窄面的湍动能最大值位于弯月面下方550 mm处,其值为0.0229 m2/s2;相比无磁场时,复合磁场作用下窄面的湍动能大幅减小,最大值位于弯月面下方570 mm处,其值为0.008 5 m2/s2,主流股冲击位置下移了约20 mm.

图6 有、无磁场下铸坯窄面向内5 mm处速度矢量和湍动能云图Fig.6 Velocity vector and turbulent kinetic energy contour at 5mm in slab narrow face under with and without magnetic field

图7 有、无磁场下铸坯窄面中心线处湍动能分布图Fig.7 Turbulent kinetic energy at the center line of slab narrow face under with and without magnetic field

3.2 温度场结果分析

图8为有、无磁场下结晶器宽面中心截面温度云图.无磁场时结晶器的上部区域钢液温度较高,而下部区域相对较低,因此结晶器内温度梯度较大,不利于结晶器的高效换热.当在复合磁场作用下,结晶器内温度分布逐渐均匀,而且发现当施加复合磁场时,由于上部施加顺时针电磁搅拌,弯月面附近形成一个大的循环流动,从宽面中心截面上看结晶器上部总体温度稍有降低,但温度降低幅度并不是很大.主要原因分析如下:仅有电磁搅拌的连铸过程中[16],电磁搅拌会使温度较高的上返流主流股在上升过程中就被横向的电磁力分散开,形成更分散的水平方向流动,而不是如无电磁搅拌那样上返流的主流股集中于弯月面下方区域,因此可以推断电磁搅拌使弯月面下方温度分布更加均匀,从而使弯月面温度会有所降低,另外电磁搅拌还会使壁面附近流速增加,中心部分流速降低,导致壁面附近的温度有所增加,中心部分温度有所降低,弯月面上温度总体分布变均匀.在复合磁场作用下电磁搅拌的这个效果同样存在,如图3及图4所示,虽然主流股在电磁制动作用下被抬升,但主流股在上升过程中被电磁搅拌分散,只有部分主流达到弯月面,在本研究中电磁制动的抬升效果不如电磁搅拌的分散效果来得强,因此,从宽面中心截面上看,在复合磁场下结晶器上部温度稍有降低,但温度降低不大,对于保护渣的熔化影响较小,同时结晶器壁面附近温度增加1~2 K,这有利于防止渣圈的产生,也有利于保护渣的流入.

图8 结晶器宽面中心截面温度云图Fig.8 Temperature contour in wide central section of mold

图9为有、无磁场下结晶器宽面壁面与窄面壁面热通量云图.当无磁场时,结晶器壁上的最大换热区域出现在窄面一侧,最大热流密度值为5.85×105W/m2,而局部换热量过大可能会导致漏钢事故及板坯的纵裂纹缺陷增加[17].相比无磁场时,在复合磁场作用下,结晶器宽面上部的热流密度值减小且分布均匀;结晶器壁上的最大换热区域也是出现在窄面一侧,最大热流密度值为4.23×105W/m2,比无磁场时下降了26%;在复合磁场作用下最大换热位置也随电磁搅拌方向稍微发生偏转,但偏转位置并不明显.同时换热位置也稍微向下移动,这与图6描述原因基本一致.

图9 结晶器宽面壁面与窄面热通量云图Fig.9 Contour of wall heat flux of wide and narrow surfaces

4 结 论

(1)当施加复合磁场后,电磁制动抬升了主流股,减弱钢液对窄面冲击,降低下返流速度;电磁搅拌促使弯月面截面上形成了循环流动;与无磁场工况相比,钢液在宽面壁面附近最大流速增加了30%,有利于凝固前沿的冲刷,但中心流速降低;钢液在窄面壁面冲击位置的最大湍动能值减小了62%,但由于电磁搅拌会影响到上循环区域,导致主流股冲击位置下移了约20 mm.

(2)当施加复合磁场后,结晶器内宽面壁面上温度分布变得均匀,宽面壁面局部最大换热量减小且热通量分布均匀;窄面壁面处的最大热流密度值与无磁场工况相比下降了26%,且最大换热位置随电磁搅拌方向稍微发生偏转,但偏转位置并不明显.结晶器弯月面处中心温度比无磁场工况下稍有降低,但宽面与窄面壁面附近温度稍升高1~2 K.

(3)在复合磁场作用下结晶器电磁搅拌与电磁制动控流功能得到了同时发挥.