侧钻开窗难点分析与解决措施

刘文鹏,王 波,于长华

(1.大庆油田大庆钻探工程公司,黑龙江大庆163411;2.大庆油田钻井工程技术研究院,黑龙江大庆163413)

1 概述

套管开窗侧钻技术原是钻井、修井施工过程中处理井下复杂情况的一项技术。现代侧钻井技术是运用当代先进的随钻测量、测井、监测、计算等技术,在原井套管预定位置定向开窗,向预定产层钻出侧钻新井眼,从而形成优化井网、提高产量,满足预定工程质量、工程目标要求的技术系列。

随着水平井技术日益成熟,套管开窗侧钻水平井可以利用老井井场及上部可用井段,钻成直达目的层的新井或有效提高油井产量的水平井。套管开窗侧钻水平井技术不仅可大范围解决油田深层老井、复杂施工井及一些中浅层低产低效井逐年增多的问题,充分利用好老井、低产井进行剩余油气挖潜,在难采储层有效动用,提高采收率、降低开发成本等方面极具推广前景。

PA1井为探井,设定凉高山组作为目的层位,在地质情况不明确情况下,直接采用常规水平井工艺存在“丢层”、“找层”的情况,导致摩阻扭矩过高,从而限制水平段长度,影响单井产量。为此,通过先钻导眼直井明确最佳层位后,再采用侧钻水平井工艺为该井见产提供了一种有效途径。侧钻过程中也能够得到最新的地层信息,为地质、采油工作提供参考。截至目前,PA1井共实施了五次下斜向器、三次开窗作业,其中第二次、第三次下入的斜向器由于测量无法测出有效方位而没有实施开窗作业。虽然第三次开窗作业已经结束,开始造斜施工,但三次开窗作业均存在一定的问题及安全隐患。通过对三次开窗施工中存在的问题进行分析,为今后套管开窗侧钻施工出现类似的问题提供相应的解决措施。

2 PA1井基本概况

PA1井位于川渝地区某区块,为本区块第一口风险探井,邻井较远且完成时间较长,参考性不强。该井开窗套管外径244.5mm,壁厚11.99mm,钢级110TS。

3 PA1井开窗施工过程

3.1 第一次开窗施工过程

斜向器顺利下入至预定位置,并测陀螺调整方位,顺利坐挂。第一支铣锥从2751m磨铣开窗,磨铣至2753.36m,因进尺较慢,开窗服务人员将钻压由60kN逐渐加至110kN,扭矩由最初3~6kN·m升至7~8kN·m,突然顶驱憋停(扭矩设定上限18kN·m)。上提钻具至2752.42m遇卡,多次活动钻具最大范围900~1400kN(原悬重1100kN),间断施加扭矩6~10kN·m,但是钻具不能转动。经多次缓慢活动钻具,磨铣工具解卡。起钻后对磨铣工具进行检查,磨铣工具本体有明显刮痕,上凹槽也有明显研磨痕迹(位置见图1)。下常规强磁,捞出较多铁片、铁块以及大量铁屑。

图1 铣锥研磨痕迹位置示意图

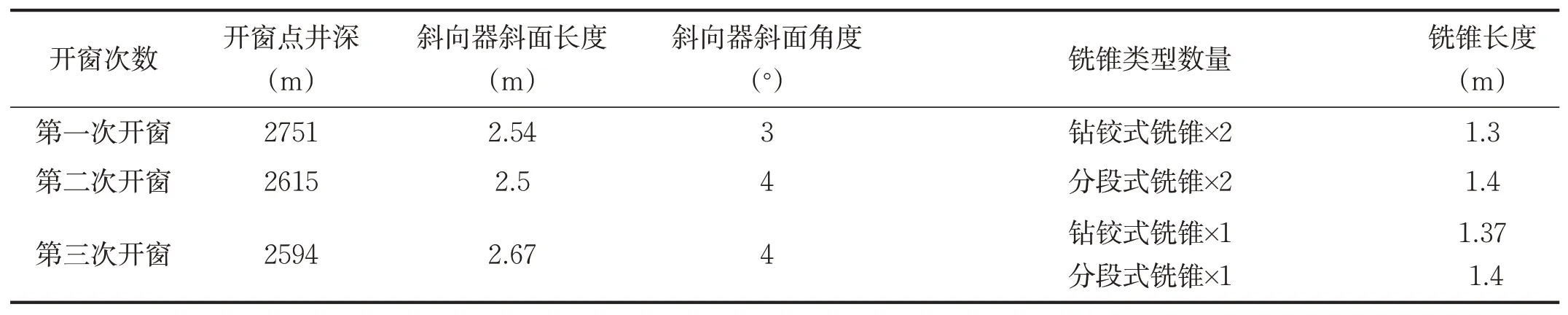

下入第二支铣锥采取小钻压高转速继续磨铣开窗作业,磨铣至2755.28m后进行修窗作业,直至磨铣工具通过窗口无卡阻。对起出的磨铣工具检测,工具磨损较小。PA1井开窗工具施工信息见表1。

表1 PA1井开窗工具施工信息表

3.2 第二次开窗施工过程

斜向器顺利下入至预定位置,并测陀螺调整方位,顺利坐挂。第一支216mm×1.4m分段式铣锥入井(见图2),开窗进尺2.50m,用时27h。钻压10~100kN,钻速25~45r/min,扭矩2~4kN·m,泵压8~14MPa,返出铁屑丝状较多,部分为鳞片状。第二支铣锥开窗进尺1.43m(累计开窗进尺3.93m),用时12h,钻压20~105kN,钻速45r/min,扭 矩2~11kN·m,泵 压7~14MPa,返出铁屑丝状较多,部分为鳞片状。根据开窗进尺(斜面长度2.5m+铣锥长度1.4m=3.9m)判断铣锥已经全部进入地层,修窗过程中反复上提下放修磨窗口至5kN摩阻后起钻。

图2 分段式铣锥示意图

下入稳斜钻具组合,钻进几乎没有进尺。根据起出的钻头和螺扶情况判断,钻头未接触到井底,准备下铣锥进行修窗,进行修窗作业,铣锥磨铣至井深2619.8m。井口返出物以铁屑为主,少量水泥。

下稳斜钻具组合,通过窗口时遇阻。下入强磁进行打捞,捞出大量大块铁片和2块斜向器底端的坐封卡瓦,通过打捞物判断开窗过程中铣锥将斜向器磨穿,开窗失败。

3.3 第三次开窗施工过程

下斜向器测陀螺摆方位作业完,投球憋压至22MPa稳压5min,升压至28MPa稳压5min,压力不降。下压钻具1m,钻压无显示,上提至开窗点无刮卡显示,斜向器未坐挂。继续憋压至35MPa,斜向器仍无法坐挂。采取反循环,对钻具内进行清洗,再次憋压至35MPa,斜向器仍无法坐挂。为了降低施工风险,再次采取反循环方式,将坐挂球通过反循环方式由立管闸门组接出的排液管线捕获。对坐挂球进行测量,球体表面有34~36mm直径圆周压痕,钢球直径36mm。再次投入直径28mm坐挂球,憋压至28MPa,斜向器坐挂成功。

下入外径216mm钻绞式复合铣锥(见图3)至2589m开始磨铣开窗,磨铣至2592.52m后(斜向器斜面长度为2.5m,磨铣工具长度为1m),进尺缓慢更换铣锥,此时井底返出物依然有大量铁屑。下入第二支216mm分段式铣锥到底,开始磨铣,磨铣至2593.44m,当磨铣进尺4.17m时,此时磨铣工具按照磨铣深度判断已经完全出窗(斜向器斜面长度为2.5m,磨铣工具长度为1.4m)。此时井底返出物依然含50%的铁屑。为防止斜向器再次被磨穿,决定起钻更换稳斜钻具进行后续施工。

图3 钻绞式复合铣锥示意图

4 原因分析及解决措施

(1)第一次开窗施工过程钻压过大,导致顶驱憋停,铣锥铣断斜向器尖部,造成井下落物的发生。斜向器顶部断裂形成台肩,开窗后下钻过程中钻头或螺扶容易卡在台肩上,造成遇阻。斜向器斜面(2.54m)较短,所开窗口较小,钻具刚性稍大时不易通过。

(2)第二次开窗施工从井底返出铁屑和打捞落物判断,是斜向器斜面硬度不够,导致铣锥一边磨铣套管,一边磨铣斜向器。斜向器斜面应采取淬火工艺处理,提高其表面硬度。

(3)第三次开窗下坐键接头时,未对斜向器和坐挂球进行关键尺寸测量,未对坐挂球通过性进行测试。核心工具入井前必须对关键尺寸进行测量及测试。

5 认识与建议

(1)投球式斜向器,坐挂失败后,可采取反循环的方式将坐挂球洗出。

(2)斜向器斜面硬度不低于HRC50,否则存在铣锥磨穿斜向器的风险。

(3)工具下井前要对关键尺寸数据并反复确认校核。特别是下斜向器前,钻具必须按要求通径,斜向器送入杆、坐键接头应投球测试通过性,陀螺仪器坐键测试,无问题后方可下井。

(4)根据开窗进尺进度捞取砂样并分析砂样成分比例,判断铣锥磨铣状态,防止铣锥磨穿斜向器。