焊丝种类对6082-T6铝合金激光-电弧复合焊接焊缝质量的影响研究

刘玉宗

株洲国创轨道科技有限公司,湖南 株洲 417000

0 引言

随着制造工业技术的不断发展,焊接制造技术的水平也有了较大的提升。激光和电弧复合焊接制造不仅能够在很大程度上消除激光和电弧焊接所存在的问题,而且能够形成一种全新的焊接模式,因此有必要找出一种适合运用于该焊接模式的焊丝,以便保障其焊缝质量。

1 激光-电弧复合焊接技术的原理

激光-电弧复合焊接技术是在电弧的基础上进行,选择能耗较低的脉冲激光,以增强电弧,从而让电弧的能量有很大的提升,进而获得理想的焊接效果。相比传统大功率焊接,激光-电弧复合焊接不仅能够利用低功率来获取高效率的焊接,减少能源的消耗,而且能够提高焊接适应性[1]。

在激光的影响下,电弧的能量有较大的增强,这也使得电弧焊接的能力有了一定程度的提升,低功率激光有助于引导电弧,从而提升焊接质量。为了更好地研究激光增强电弧作用效果,对电弧焊接和激光电弧复合焊接进行研究,了解两者的实际情况。在电弧中加入激光,可以提升焊接整个过程的峰值和温度[2]。复合焊接过程中,等离子电子温度波动相对较小,这也能够说明电弧复合焊接的稳定性。同时,通过对电弧复合焊接不同位置等离子温度和密度分析计算能够发现,在激光加入电弧后,等离子的密度有明显的提升。

通过研究能够看到,在利用激光和电弧复合焊接时,激光在不同位置上的作用效果各不相同[3]。为了更好地发挥电弧的价值,对激光脉冲和柔性电弧进行分析和研究,发现无论激光处在正半波还是负半波,激光脉冲的加入都能够更好地增加电弧等离子体积,增强其亮度。同时,电弧会被吸引到激光孔中,以保证其稳定性。

2 激光-电弧复合焊接技术

2.1 激光-MIG电弧复合焊接技术

研究人员在对激光-MIG电弧复合焊接技术进行研究的过程中,发现激光的焦点是在熔池最低处,电弧将熔化的金属排开,进而形成低坑,能够获得更好的熔深。在选择合适电流的情况下,按照一定速度可以焊透钢板[4]。通过使用这种技术来焊接铝合金,不仅焊缝成形美观,而且没有传统焊接所存在的问题,焊深比激光焊提高4倍,焊速明显。与常见的旁轴激光电弧复合焊接相比,激光-MIG电弧复合焊接能够保证焊接质量,适用于三维焊接。同时,激光-MIG电弧复合焊接不仅能够确保电弧的稳定,提高熔化的效率,还能够改善焊缝的成形效果。

2.2 激光-双MIG复合焊接技术

激光-双MIG复合焊接技术是将2个MIG电弧进行复合,每一个焊炬和激光束的位置都可以进行有效调整,而且2个焊炬是利用单独的电源来进行工作。这种技术的最大的优点是能够提高工作效率。激光-双MIG复合焊接的速度与加单电弧复合相比,能够提高33%,是传统焊接速度的8倍,而且能够有效控制热输入,空间调度大,同时能够实现自动化焊接。

3 试验研究

3.1 试验方法

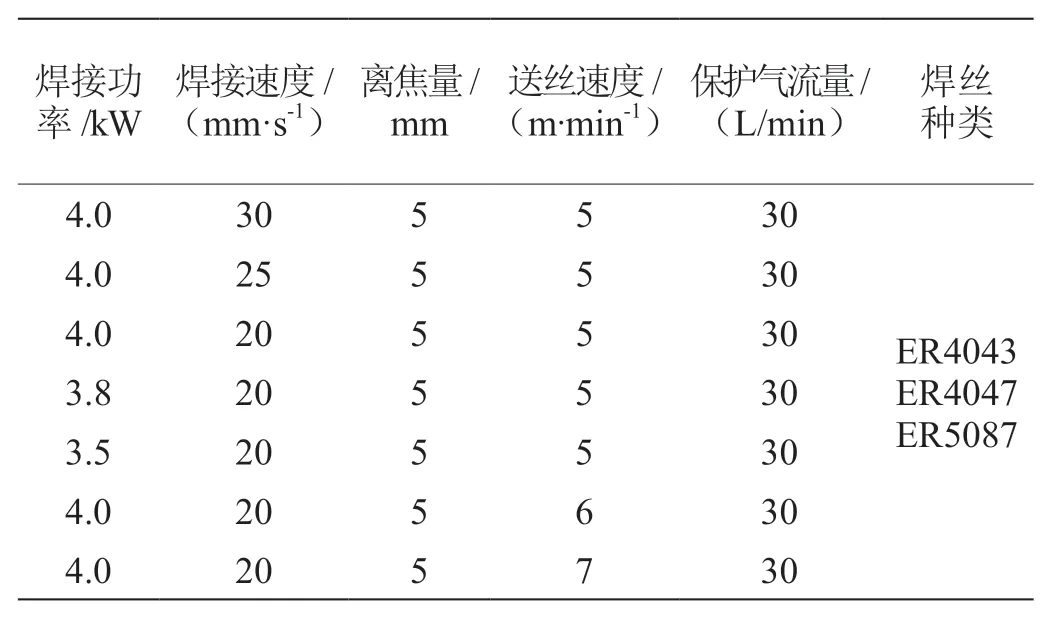

采 用100 mm×100 mm×10 mm的6082-T6铝 合 金,在前期的工艺基础上,使用定制尺寸的焊嘴,改变焊接的激光功率、焊接速度、离焦量、送丝速度、保护气流量和焊丝种类,针对6082-T6铝合金激光-电弧复合焊接技术气孔率高的问题进行优化试验。试验参数如表1所示。焊缝表面成形情况如图1所示。

图1 焊缝表面成形情况

表1 试验参数

3.2 试样检测

(1)ER4043焊丝。为了观察焊缝内部气孔分布情况,利用电火花切割机将试板进行线切割,然后对试样进行超声波清洗、镶样、抛磨、腐蚀,待能明显看出焊缝组织后放置在三维视频显微镜和金相显微镜下进行观察。

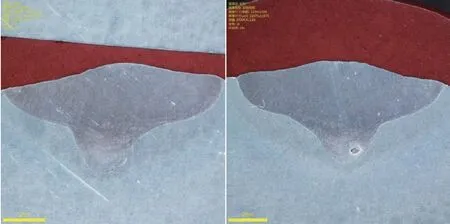

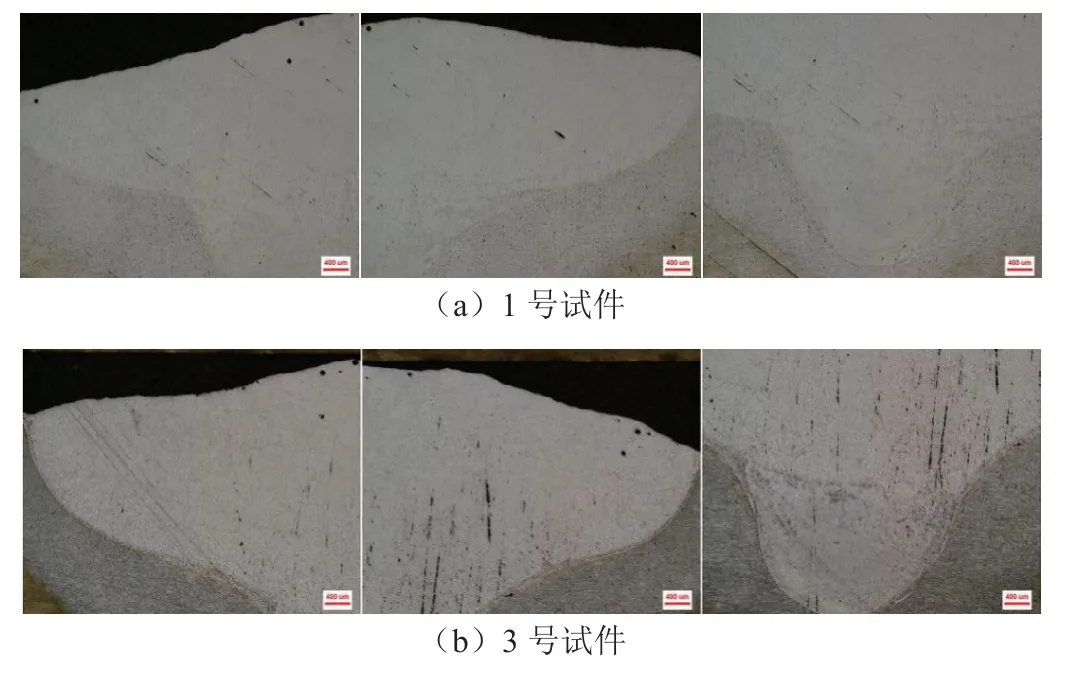

使用ER4043焊丝的焊缝横截面的宏观形貌如图2所示。所对应的焊接工艺参数为表1中1~6号试样,当激光功率为4 kW,焊接速度为20 mm/s,离焦量为5 mm,送丝速度为5 m/min时,焊缝成形最佳,并且气孔较少,这是由于当焊接速度较小时,熔池中的氢气有一定的时间逸出,当熔池凝固时,残留在焊缝中的气孔较少。并且,随着激光功率和速度的增大,焊缝的熔深都有所增大。焊缝横截面微观形貌如图3所示。从图3可知,1号试件与3号试件一样,气孔较少且大多分布于焊缝上部,这主要是因为焊接速度较大时,熔深较小,使得氢气更易从熔池中逸出。

图2 ER4043焊丝焊缝横截面形貌

图3 ER4043焊丝焊缝横截面微观形貌

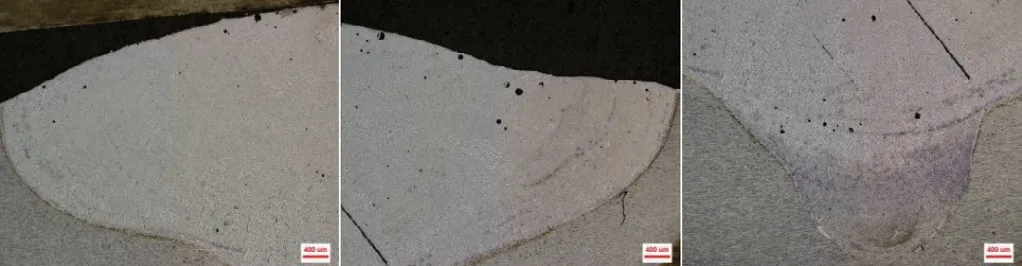

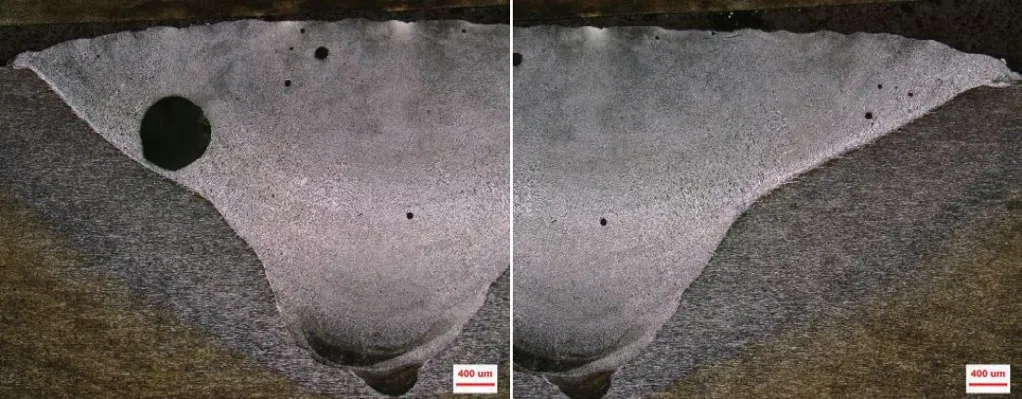

(2)ER4047焊 丝 和ER5087焊 丝。ER4047焊 丝 和ER5087焊丝的焊缝横截面微观形貌如图4、图5所示。其焊接工艺参数均为当激光功率为4 kW,焊接速度为20 mm/s,离焦量为5 mm,送丝速度为5 m/min。从图4、图5可以看出,ER4047焊丝的相比ER4043焊丝的气孔数量有所增加;而ER5087焊丝的气孔较少,但孔径较大。

图4 ER4047焊丝焊缝横截面微观形貌

图5 ER5087焊丝焊缝横截面微观形貌

4 结束语

综上,在6082-T6铝合金激光-电弧复合焊接试验中,激光功率为4 kW,焊接速度为20 mm/s,离焦量为5 mm,送丝速度为5 m/min时,相比ER4047焊丝和ER5087焊丝,ER4043焊丝的气孔率有所降低,并且焊接成形良好。