船舶发动机的设计与检验方法研究分析

徐承昊

摘要:伴随着市场经济的不断发展,船舶行业受到了更多的关注,与此同时,船舶发动机的节能减排技术应用成为了有效提高行业市场经济的关键。本文分析了船舶发动机设计内容和检验方法。

关键词:船舶发动机;设计内容;检验方法

中图分类号:U662.3 文献标识码:A 文章编号:1674-957X(2021)16-0139-02

0 引言

在智能化技术全面进步的时代背景下,船舶发动机向着高可靠性、低排放量的方向发展,要配合更加合理科学的技术处理方案,优化结构设计的整体水平,发挥柔性技术的应用优势,进一步推动行业的可持续性进步。

1 船舶发动机设计内容

1.1 受热零部件可靠性设计

对于燃烧室而言,气缸盖、活塞、缸套等位置是非常关键的受热部位,直接面对高温环境和高压燃气的热力学作用,因此,要想提升船舶发动机的应用质量,就要对零部件的设计工作予以关注,发挥可靠性设计的应用优势,确保在合力选材的同时,结合设计原理和部件形态平衡完成设计工作。

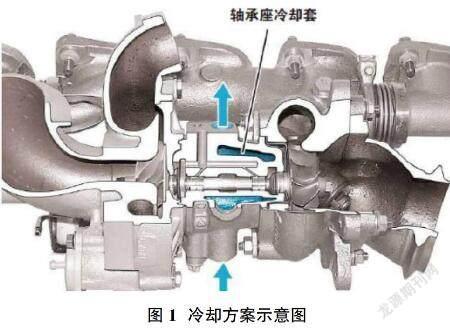

第一,气缸盖设计环节。发动机强化效果在逐渐优化,气缸盖设计的难度也随之增大,为了确保其具备良好的刚度参数和强度参数,要在合理组织冷却水的基础上,保证温度受热均匀,贴合冷却应用标准。最关键的是,在确定了气阀位置后,就要关注鼻梁区的宽度,保证冷却腔的应用能符合实际需求,从根本上规避裂纹等问题造成的漏水现象。另外,为了满足船舶发动机热负荷循环数的应用标准要求,要平衡气阀直径参数和换气流通面积参数,按照标准要求完成参数体系的设计和处理工作。例如,部分供应商在设计中应用的是自上而下的冷却处理(图1)机制,由上冷却水腔和下冷却水腔共同组成,冷却水从缸盖的顶部进步上冷却水腔后借助连接通道完成运输,进入下冷却水腔,最后排出。相较于传统的冷却设计方案,这种处理机制能将温度降低15℃到20℃。

第二,活塞处理技术。为了全面提升船舶应用质量,发动机强化指标也在不断优化,此时,就更要关注活塞环槽的温升问题。若是温升得不到有效控制,就会造成润滑油结焦等问题,严重者则会造成环槽卡顿和拉缸问题。基于此,在活塞设计中一般是利用薄壁大环形冷却腔结构,能在强化冷却效果的同时,避免活塞顶温度受限,从而匹配力学性能较好的材料,就能优化活塞承载结构的整体设计水平,为燃烧压力的处理提供保障。具体的活塞结构主要是由钢活塞顶和钢活塞裙连接而成(见图2),能承载30MPa的燃烧压力[1]。

1.2 长寿命低摩擦设计

除了要关注发动机气缸套等结构的可靠性,也要结合摩擦学全面评估发动机的而经济型、科学性,保证关键部件摩擦性能和零部件结构的平衡,减少不良影响的影响,最大程度上提高船舶发动机的应用质量。

1.2.1 热管理

在传播发动机结构设计工序中,要结合热管理技术应用要点落实对应的分析和处理工序,确保能全面评估发动机的整体运行工况,对冷却水的温度和机油的温度予以实时性管控,从而确保在最适宜的温度和应用环境中满足可靠性、经济型指标。不仅能减少暖机中的热量损失,还能对冷却液的实际流量予以合理化调控,减少驱动功的损耗。

第一,要结合发动机各部件的应用要求和标准匹配适宜的间隙参数,并且及时应用对应的润滑装置,从而减少摩擦损失造成的不良影响。

第二,要结合可调式机油泵的应用要求,结合发动机工况完成对应参数的分析和处理,减少机油泵的驱动功率,满足最大节能效果。例如,应用可调式机油泵、水泵的MaK6M20柴油机,结合工况评估冷却液和润滑油的温度参数、流量参数,温度为45℃到70℃,整机功耗降低超过5%[2]。

1.2.2 活塞环

对于整个发动机结构而言,活塞环是维持密封效果的关键,但也是发动机磨损的主要原因,要承载摩擦力、轴向力以及径向运动负荷,还需要在高温环境下运行,为了保证船舶发动机应用的基本质量,就要提高具体应用效果,发挥活塞环技术的应用优势。目前,超音速火焰喷涂是有效的处理机制,相较于传统的等离子喷涂处理模式,這种方式能将强度升高1.8倍左右,并且磨损率能降低60%,配合镀层摩擦力矩就能将摩擦情况控制在一定范围内,最大程度上避免应用安全性和可靠性受到影响,并全面提高应用效果。

另外,在进行摩擦磨损试验分析的过程中,要确保发动机点火状态下开展相应的测量,借助连杆力测量分析、气体力测定分析等全面了解活塞组缸套之间的摩擦情况,为后续制定更加合理有效的处理控制方案提供保障。

例如,MTU企业就借助特殊设计完成气缸套处理,改造为浮动缸套系统,顶部能浮动在静压轴承位置,底部匹配相应的力学传感器,建立完整且合理有效的传感控制模式[3]。在匹配摩擦力试验分析和测试工序的基础上,就能结合设计方案和镀层活塞环全面了解摩擦情况。

1.2.3 气阀座

在船舶发动机运行过程中,气阀座具有重要的作用,因为长期受到高温环境和高压环境的影响,因此,其磨损问题也十分关键,需要引起技术部门的高度关注,要从设计层面落实相应的工序,维持设计效果和应用质量[4]。利用试验台的处理方式仿真分析对应情况,并且建构完整的分析框架,有效结合阀杆的顶面位置和盘面位置进行液压缸的运行状态分析,利用模拟落座力的方式全面评估冲击磨损情况和微动磨损参数,以保证能减少环境因素对整个结构运行质量产生的影响。

1.2.4 轴承处理

发动机轴承的耐热性、耐磨损性都是直接影响船舶发动机运行效果和性能的关键因素,因此,要结合设计标准,积极推动轴承材料的新型设计进程。利用不同轴承荷载参数进行轴瓦材料的匹配处理,确保气体机爆震、轴瓦微动磨损等都能在满足环保要求的同时,提高船舶发动机轴承结构的整体应用质量。例如,近几年兴起的无铅轴瓦材料,能有效创设良好且清洁度高的应用环境[5]。

2 船舶发动机检验方法

为了保证对应检验工作的合理性和规范性,要秉持全寿命周期监管机制,发挥检验检测工序的价值,确保能提升细节检测的整体效果。

2.1 漏水检测

第一,要对缸套的安装情况予以判断。若是阻水圈质量或者是安装细节不到位,都会造成漏水现象,因此,要结合实际情况进行密封性检测,了解具体情况后进行密封处理[6]。

第二,缸套的裂纹问题是造成漏水的重要原因,在发动机出现振动情况后,受到强烈的敲击作用就会伴有超负荷运行的情况,使得缸套出现裂缝。

第三,气缸盖会受到热面影响出现裂纹,主要是因为燃烧室本身就是较为复杂恶劣的环境,若是长期受到高温、高压等热应力和机械力的作用,就会出现疲劳裂纹,没有按照标准化流程完成处理工序,必然会增加其安全隐患。

第四,发动机增压器裂纹也是影响发动机应用质量的关键因素,会造成漏水现象。究其原因,主要是因为增压器中的冷却水水压要高于滑油油压,冷却水此时就会渗入增压器润滑油中,对整个设备的应用质量产生影响。

2.2 漏水处理措施

为了避免漏水问题对整个发动机应用质量产生影响,要结合实际情况落实对应的管控机制,并且按照标准要求完善日常维护工作。

首先,要定期进行维护保养和零部件的更换处理,因为设备长期处于运转状态,必要的日常维护管控工作非常关键。其次,要确保操作人员能明确参数调整的应用要求,并且结合不同的燃料、不同位置的情况落实针对性较好的处理方案,全面提高应用效果。结合性能应用标准检查发动机运行的情况,发挥实时性测试的可控效果[7]。

3 结束语

总而言之,船舶发动机设计工序要结合实际应用标准和要求有序开展,进一步推动新型材料的应用进程,维持发动机综合应用效果,在提高可靠性和抗磨损效果的基础上,满足节能降耗的应用标准,并匹配相应的检测检验机制,共同推动船舶发动机可持续健康进步。

参考文献:

[1]陈声坦.柴油发动机用高温蝶阀的设计与制造[J].机电信息,2021(3):54-57.

[2]汤义虎,尤越,张延亭,等.船舶发动机结构设计发展趋势[J].柴油机,2020,42(1):12-17.

[3]張海涛.基于在线油液监测的船舶发动机故障分析[J].机械设计与制造工程,2020,49(3):113-116.

[4]蔡尚峰.基于双燃料发动机排放算法的MATLABGUI界面设计[J].内燃机与配件,2020(20):30-31.

[5]郭宇,臧睿,周璐莎,等.基于模型的系统工程在航空发动机控制设计中的应用[J].科技导报,2019,37(7):96-101.

[6]蒋晖.接口可配置的船用发动机通用监控系统设计与实现[D].江苏:南京航空航天大学,2018.

[7]杨柏枫,刘川,黄加亮.基于正交设计双燃料发动机的运行参数匹配[J].泉州师范学院学报,2018,36(6):46-51,80.