嵌岩桩钢平台塔机基础在海洋桥梁施工中的技术应用

龙进辉,汪许林

(广东庞源工程机械有限公司,广州 510665)

0 引言

塔机基础根据不同的划分标准有多种多样的类型[1],在海洋的桥梁施工中常见的类型主要有直接固定在桥墩承台上的常规的固定式基础,有钢管桩混凝土承台基础、钢管桩钢平台基础、嵌岩桩钢平台基础、嵌岩桩混凝土承台基础等,主要是根据不同的塔机型号、不同的地质情况和不同的水文情况会有所不同。但往往因为恶劣的海洋环境,桥墩结构设计的经济性考虑,桥墩承台的设计也是越趋向简约化,在实际的塔机基础定位和施工中,因为考虑塔机安装后塔身结构与桥梁结构的空间避让问题,传统的直接固定在桥墩承台上的固定式基础变得越来越少,取而代之的变成了直接在海中架设的基础形式。

桥梁施工中,因为桥梁结构的特殊性,大多喜欢采用独立高度较高的塔机,因为这样的塔机在同样的安装高度下,需要增设的附墙道数比较少,且相对较高的附墙悬高可以很好地帮助处理桥梁施工中爬模或者混凝土泵等高度障碍物的空间矛盾问题。但独立高度越高的塔机,倾覆力矩往往也越大,也意味着相对于同样的桩基础的桩的抗拔能力要求也是越高,对架设在海水中的塔机的基础设计就越不利。普通的钢管桩基础一般都不考虑钢管桩的抗拔[2],一般适用于小型塔机(250 t·m以下塔机),偶尔也会用于大中型塔机,但需大大地增大钢管桩的桩间距。增大桩间距在普通的建筑工地上在空间上的矛盾还是比较小,但在海洋的桥梁施工中就没那么容易。在海洋桥梁施工中,增大塔机基础的桩间距意味着桥墩围堰外的栈桥平台需预留出来的空间面积就越多,这会对施工道路造成极大的影响从而造成现场的施工效率低下,而且也会导致塔机的塔身中心距离桥墩结构的距离过远,对塔机的附墙设计造成较大的难度和增加增设附墙的成本[3]。在有限的空间范围内,合理的桩间距的要求内,为更好地抵抗塔机倾覆力矩导致产生的桩的拔力影响,便需用到嵌岩桩作为塔机的基础桩。嵌岩桩与普通的钢管桩不同,施工工艺较复杂且成本较高[4],但适用范围广,尤其是地质情况与水文情况相对较差的海域和需安装较大型号的塔机的情况下。

本文主要针对嵌岩桩钢平台基础进行介绍,这种钢平台基础比混凝土平台基础的施工相对来说比较简单,但工艺控制十分关键。

1 嵌岩桩钢平台塔机基础简介

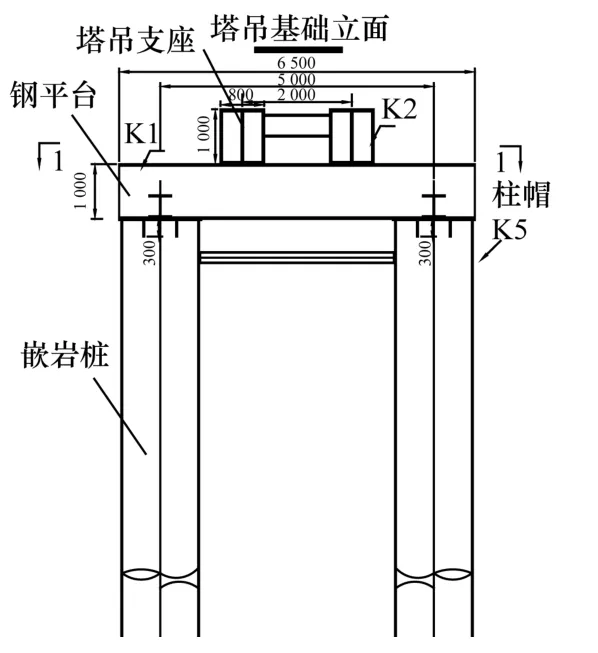

嵌岩桩基础可分为嵌岩桩混凝土承台基础和嵌岩桩钢平台承台基础。如何划分主要是根据不同的桩间距和倾覆力矩核算出的塔机对桩产生的压力和拔力,以及不同桩径、不同桩身长度本身的自重产生的抗拔抗压能力,还有入不同土层产生的侧阻力和桩端承载力以及水流速度等一系列影响因素的综合考虑结果而不同选择。嵌岩桩钢平台塔机基础主要由嵌岩桩+钢平台组成,如图1所示。

图1 嵌岩桩钢平台

2 嵌岩桩钢平台塔机基础的施工工艺及质量控制

嵌岩桩钢平台塔机基础的施工工艺主要包括嵌岩桩的施工工艺与钢平台的施工工艺两部分。

2.1 嵌岩桩的施工工艺

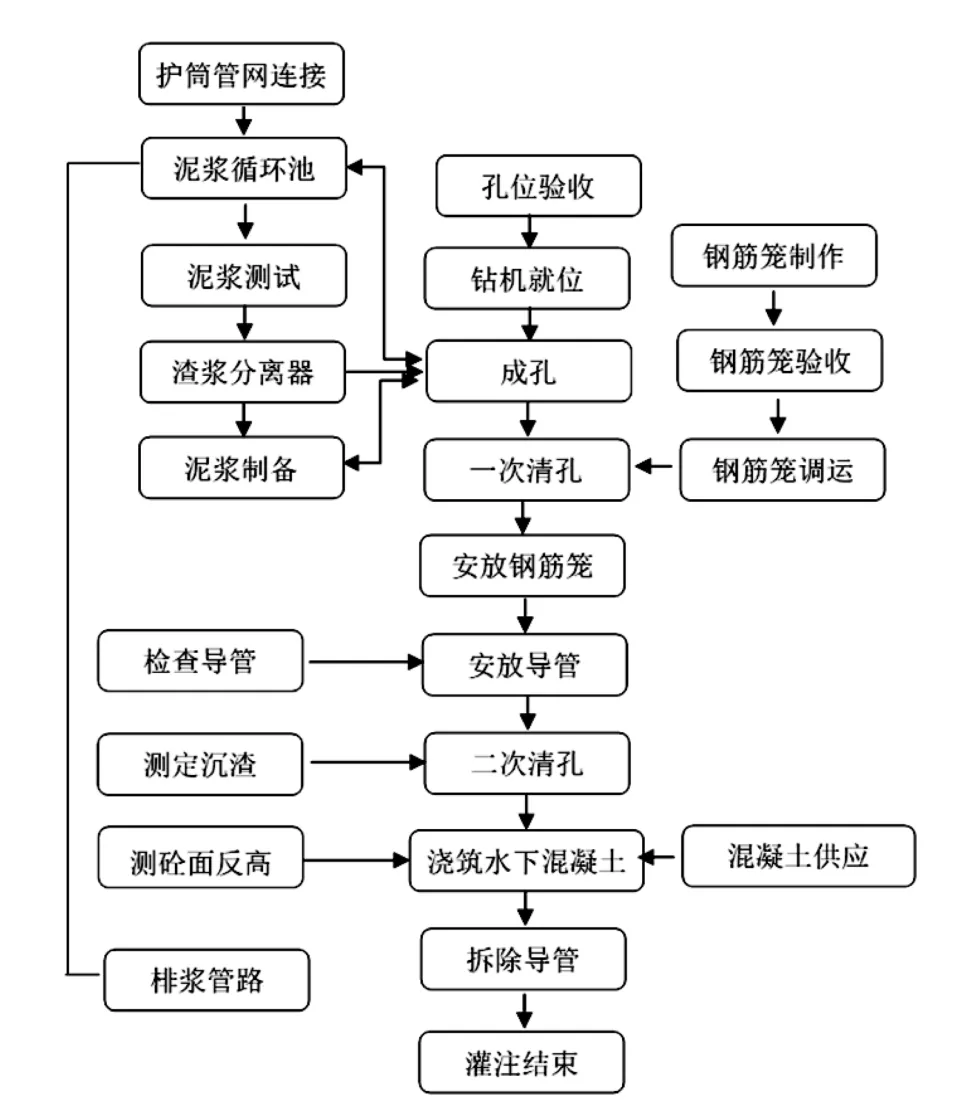

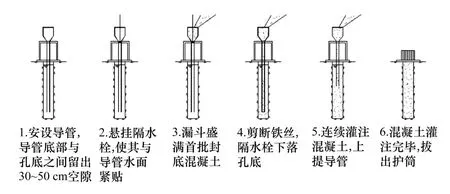

嵌岩桩的施工工艺流程如图2 所示,其中水下混凝土灌注施工流程如图3 所示。

图2 嵌岩桩的施工工艺流程

图3 水下混凝土灌注施工流程

2.2 嵌岩桩施工质量控制

先灌入首批混凝土,首批混凝土数量经过计算,使其有一定的冲击能量,能把泥浆从导管中排出,按导管距孔底30 cm,一次性将导管埋入100 cm深计算,灌注桩的首批混凝土数量按不小于2.5 m3控制[5]。

导管内首批水下混凝土与泥浆用隔水栓隔开,隔水栓预先用8 号铁丝悬吊在混凝土漏斗下口,当混凝土装满后,剪断铁丝,混凝土即下沉至孔底,排开泥浆,埋住导管口。随着浇注连续进行,随拔管,中途停歇时间不得超过15 min。在整个浇注过程中,导管在混凝土埋深以2~6 m 为宜,即不能小于2 m也不能大于6 m。专人测量导管埋置深度及管内外混凝土面的高差,及时填写水下混凝土浇注记录[6]。

利用导管内的混凝土的超压力使混凝土的浇注面逐渐上升,上升速度不低于2 m/ h,直至高于设计标高1 m。

在浇注过程中,当导管内混凝土含有空气时,后续混凝土宜通过溜槽慢慢地注入漏斗和导管,不得将混凝土整斗从上面倾入导管内,以免导管内形成高压气囊,挤出管节间的橡胶垫而使导管漏水;同时,对浇注过程中的一切故障均记录备案。在浇注将近结束时,在孔内注入适量水使孔内泥浆稀释,排出孔外,保证泥浆全部排出。

钻孔灌注桩砼初灌量[7-11]计算:导管埋入混凝土深度初灌不小于1 m,导管内混凝土柱和管外泥浆桩压力平衡。混凝土灌注过程中导管应始终埋在混凝土中,严格控制导管不能提出混凝土面。导管埋入混凝土面的深度以2~6 m为宜,最小埋入深度不得小于2 m,导管应勤提勤拆,一次提留拆管不得超过6 m。对灌注过程中的一切故障等情况均要如实记录在案。在灌注将近结束时,在孔内注入适量的水使孔内泥浆稀释,有效排出泥浆,加大导管内外的压力差,保证浇注效果。同时采用钢筋、钢管等探测砼顶面高度。灌注结束时,应由施工人员、现场技术人员确认灌注混凝土面达到交底要求后方可停止灌注,拆除导管。最后几节导管应慢速拔除,拔除时利用吊车或钻机上下缓慢活动导管,防止出现空心桩。

2.3 钢平台的施工工艺

钢平台的施工工艺流程如下:测量放样→钢平台设计→提出钢平台焊接要求→准备焊接设备及器具→编制焊接质量保证措施→定位焊→焊接加焊→钢平台焊接接头力学性能要求→焊缝修磨→缺陷修补。

若钢平台出现缺陷,则按照表1 的方法进行修补[12-13]。

表1 缺陷修补方法

焊缝超标缺陷经过修补后焊接接头质量应符合外观检验和无损检验的规定。

3 工程应用实例

在大湾区南沙的重点建设工程南沙红莲大桥的施工中,结合现场的吊装要求和现场的实际情况,成功采用了嵌岩桩钢平台塔机基础。采用该嵌岩桩钢平台塔机基础的塔机型号为塔身节为L69 的JP7527-18 塔机。

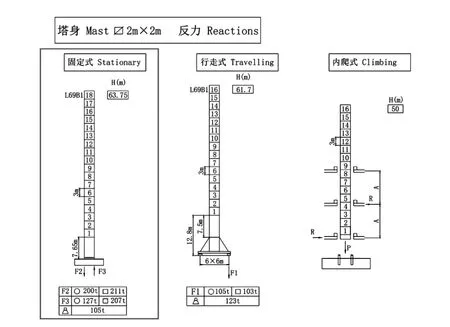

塔机的独立高度及支腿反力参数和基础受力参数如图4 和表2 所示。

图4 独立高度及支腿反力参数

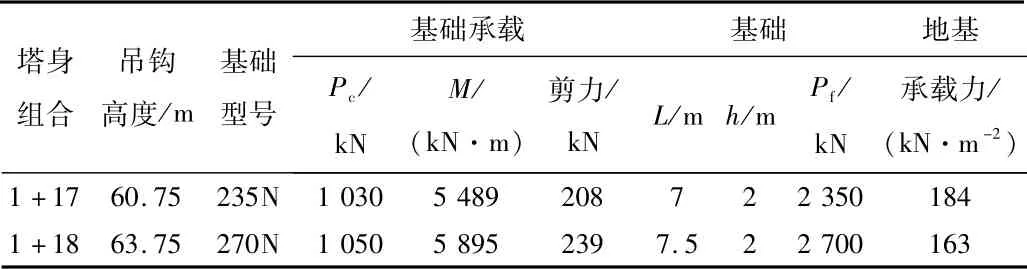

塔身组合吊钩高度/ m基础型号基础承载 基础 地基Pc /kN M /(kN·m)剪力/kN L / m h / m Pf /kN承载力/(kN·m-2)1 +1760.75235N 103054892087223501841 +1863.75270N 105058952397.522700163

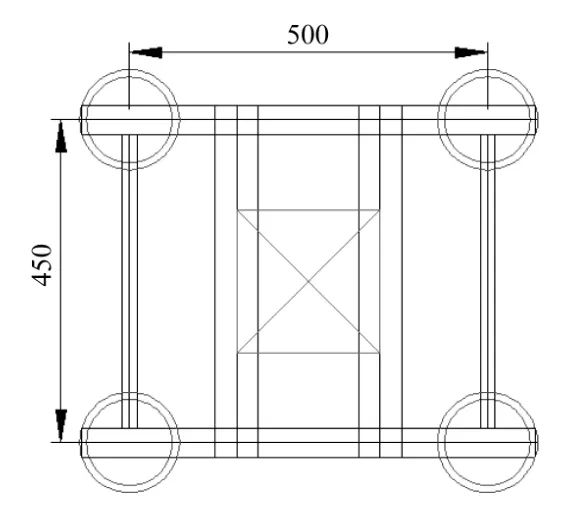

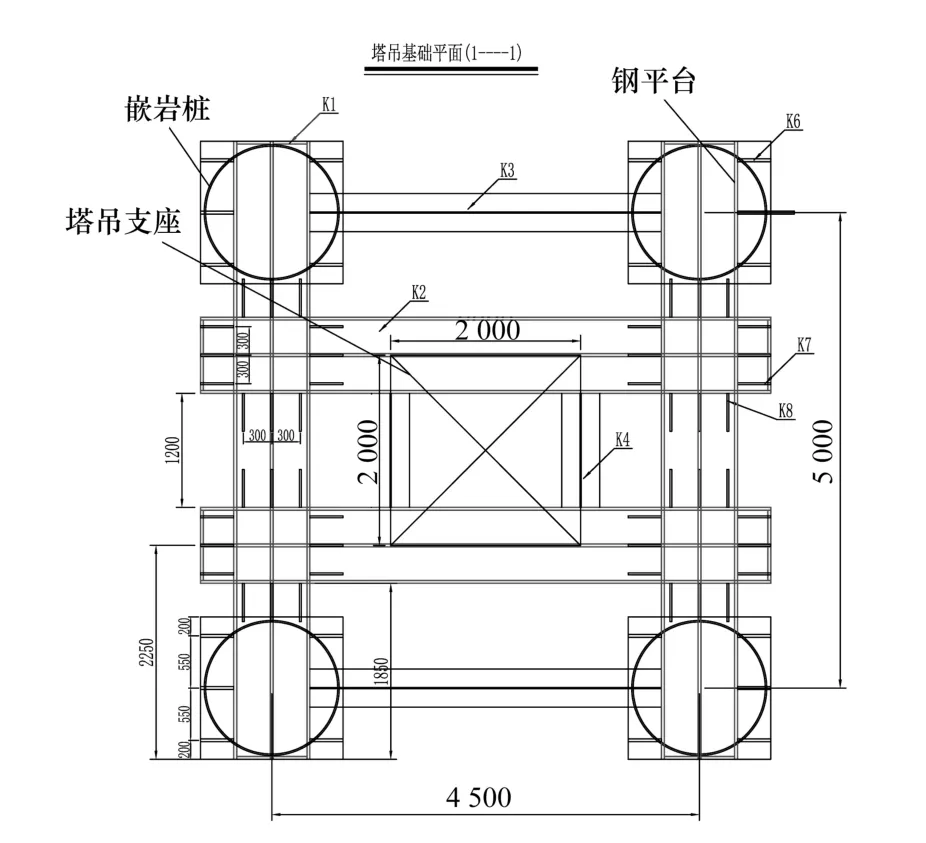

由以上技术参数可知,采用该型号塔机可以获得较好的吊重性能,较大的独立高度与附墙间距、附墙悬高,但对应的支腿受力以及基础的抗倾覆能力要求也更高。因为场地的影响,主要是围堰与栈桥的空间影响、附墙的角度影响等,在该项目采用了如图5所示的桩间距作为桩的布置形式。

图5 桩间距

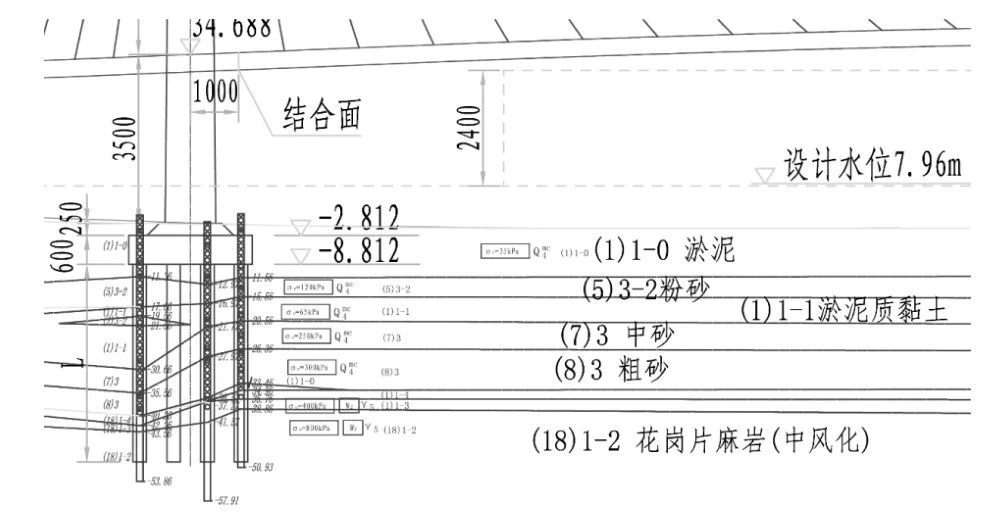

塔机安装位置地质参数如图6 所示。

图6 塔机安装位置地质参数

综合考虑以上因素的影响,最终确定了使用如图7 所示的嵌岩桩钢平台塔机基础。

图7 嵌岩桩钢平台塔机基础设计图

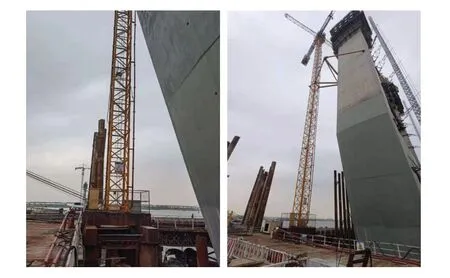

经验算,该基础各项参数满足安全使用要求,图8 所示为现场的实际应用照片。

图8 现场应用实例

4 结束语

随着经济的发展,为缩短经济圈的辐射时间,基础设施建设力度的加大,越来越多的桥梁正在跨海建设,塔机作为现代桥梁建设必不可少的垂直运输工具也越来越多矗立在海面之上。嵌岩桩虽然施工工艺较复杂且成本较高,但适用范围广,特别是适用于地质情况与水文情况相对较差的海域,嵌岩桩钢平台塔机基础的应用也必将越来越普遍。因此,工程设计者和建设者有必要熟练掌握好本文中介绍的塔机的选型、嵌岩桩的施工工艺以及钢平台基础的施工工艺及相关的质量控制程序与措施等内容,解决实际应用中的各种技术问题。