矿用高强度圆环链热处理工艺发展研究

李堂学

摘 要:矿用高强度圆环链是刮板输送机上的关键部件,也是易损件。由于井下煤炭开采开发条件及其恶劣,因此对该产品性能的要求极高,即具有高强度、高耐磨性、高抗疲劳性等综合性能。因此,热处理工艺是保证矿用高强度圆环链具有较高稳定力学性能的可靠方法,是制链行业的核心技术。采用中频感应中改变淬火和回火工艺的方式,对矿用高强度圆环链从破断力和疲劳寿命进行实践。研究结果表明,新的热处理工艺,可以使链条具有高强度、高耐磨性和高疲劳性等综合性能。

关键词:矿用高强度圆环链;热处理;设备;工艺

中图分类号:TH227文献标识码:A文章编号:1674-1064(2021)09-0-03

DOI:10.12310/j.issn.1674-1064.2021.09.010

目前,矿用高强度圆环链在使用中是受力件,热处理是影响链条质量高低、性能好坏的关键。合理的热处理工艺,是保证矿用高强度圆环链具有较高稳定力学性能的可靠方法,是现在制链企业的核心技术,而热处理设备的性能是提高热处理工艺的基础。

制链企业对大规格矿用高强度圆环链热处理工艺淬火,采用预热段、奥氏体化段和均温段的处理要求,均采用一次差温回火,再等温保温回火,最后二次差温回火的方法。均温回火是为保证链环的肩顶部得到设定温度的充分回火,差温回火则是保证链环直臂部具有较高的韧性,而且对大规格链条采用的差温回火温度越来越高,有的制链企业还把链条的破断负荷限制在一定范闱内,以确保链条能够安全使用。一些先进的制链企业对链条的力学性能,均制订有高于现行出版标准的生产标准[1]。

1 热处理工艺现状

目前,国内链条制造企业普遍采用热处理,使用如图1所示的矿用圆环链中频感应机床,采用中频感应加热,对如图2所示的圆环链进行热处理。热处理工序包括淬火和回火两道工序,感应加热的优点是链条加热速度快、不氧化脱碳、无污染等,采用的设备是双中频电源,分别对淬火感应器、回火感应器进行链条的热处理。每一台感应器上的功率和频率,可以通过各自对应的中频电源来单独进行调整,以达到链条淬火、回火工艺的最佳效果。

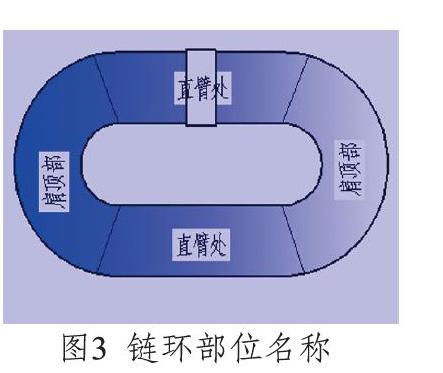

采用这种设备热处理出来的链条如图3所示,具有肩部处硬度高,直臂处硬度低的特性,如图4所示。热处理工艺简单说就是,淬火后采用低温回火,热处理后的组织为回火马氏体。这样的组织,其硬度和强度高、耐磨性好,但是破断试验时延伸率小。中频感应加热原理:矿用圆环链的中频感应加热,在居里点(768 ℃)前后反应出两种不同的加热效果。淬火时,受磁通变化的影响,链环直臂温度远远低于顶部。回火时,受退磁场的影响,直臂的加热温度高,顶部的热量靠直臂供给。所以,中频感应热处理出来的圆环链的主要特点是,链环淬火和回火后各点的硬度如图4所示。其肩顶部硬度较高在39 HRC~42 HRC,以提高抗磨损和承载能力;而低硬度的直臂处硬度在32 HRC~39 HRC,可提高焊接接头的韧性,同时,还可以防止由摩擦引起的腐蚀疲劳失效。所以,这种方法在国内外被普遍使用。

2 热处理工艺缺陷分析

链条在刮板输送机运行过程中,圆环链承受拉力,同时与中部槽、煤块、链轮产生摩擦力。圆环链在自身运动中,每个环的联接处,因脉冲既产生摩擦力,圆弧内侧还相互张紧又产生压应力。圆环2个直边受拉力,圆弧外缘受拉力,直边与圆弧交接的内侧又受压力,圆弧端沿纵向的中心断面承受的是剪力。圆环链通过链轮,又在运行中一直承受与链轮齿数相同频率的脉动负荷,这种负荷在发生卡链时会突然增大,也就是振幅加大,会导致圆环链破断。另一方面,圆环链通过链轮导向时又承受较大的弯曲应力。

根据矿用圆环链使用情况分析:当链环承受拉伸载荷时,其直边内侧和部分圆弧外侧呈拉应力状态,而直边内侧呈压应力状态。圆环链的疲劳断裂失效,是在拉—拉脉动负荷作用下失效的,而链环在圆环段顶部外侧和圆弧段与直边段的过渡处内侧均呈拉应力状态,且为应力集中点。故从理论上讲,链环疲劳强度的薄弱环节,即正常的疲劳断裂应发生在这两处,如图5和图6所示。在脉动疲劳应力循环中,应力的再分配,造成直边和圆弧过渡处实际应力集中大于圆弧顶部,从而导致该处实际应力集中要比圆弧段大得多。因此,肩部为圆环链疲劳载荷时的应力集中处,且在试验时断裂也发生在这一部位,这说明链条在生产过程中存在较高的、复杂的残余应力[2]。

所以,随着煤矿运输设备的发展,对圆环链的综合机械性能也提出了更高的要求。而原有的链条热处理工艺措施,只能对链条个别性能的满足有效,对链条整体机械性能的提高还有一定的差距。随着链条直径的变大,这种中频感应加热的方式,还存在链环质量不稳定的情况。链条在淬火加热过程中有较多的表面氧化,不易得到非常细的奥氏体晶粒,再加上热处理淬火和回火的时间短,链条的淬、回火工艺很难最佳化,导致链条中心硬度比表面硬度高,韧性变差。因此,链条的强韧塑性、疲劳性能很难提高,热处理后的链条未完全消除生产过程中产生的内应力,致使链条在使用过程中存在断裂的情况。

为了解决这个问题,国内链条制造企业会对大规格的链条在回火炉或网带炉进行充分回火,消除内应力。但是由于在回火过程中链条会出现积压的情况,回火温度在整条鏈条上会出现温度差的差异,导致硬度存在变化,这是目前链条热处理的现状。

3 热处理工艺发展分析

随着链条规格越来越大,链条的可靠性和安全性尤为重要。制链企业在提高链条强度的同时,对韧性也更加重视,大规格的感应中频热处理如图8所示,使链条在淬火和回火过程中有很大的变化。

3.1 链条淬火工艺

在淬火方面:制链企业除采用先进的大功率感应加热设备外,对加热感应器也按照钢的奥氏体形成机理进行了特殊设计,使感应器有预热段、奥氏体化段和均温段,使链条在淬火前温度均匀、成分均匀,淬火后获得均匀、细小的低碳板条马氏体组织。链条淬火入水前的温度,国内外均采用红外线测温的方法,淬火水温亦有监控。由于链条加热速度快,淬火温度的确定多数是在高于链条钢的Ac3的基础上,结合成品链条的各项力学性能指标由试验确定。对淬火质量均进行严格的控制,除监控淬火温度、淬火水温外,还要对链条淬火后的表面硬度、心部硬度和金相组织进行检测,以确保淬火质量[3]。

3.2 鏈条回火工艺

在回火方面:对大规格矿用高强度圆环链的回火,如图7差温回火和等温回火温度对比所示,采用一次差温回火,再等温保温回火,最后二次差温回火的方法。一次差温回火使链环的肩部和直边的温度达到回火的要求,等温保温回火是为保证链环的肩顶部和直边得到一样的温度并充分回火,二次差温回火则是保证链环直臂部具有较高的韧性。当链条从感应加热器中通过时,因链条各部在加热器中所处的位置不同,决定了其切割磁场的能力不同,自身会得到不同的硬度。因各部回火温度不同,链环获得相应的金相组织和不同的硬度。这样,正好适应圆环链的复杂受力状态。而且对大规格圆环链采用的回火温度要求越来越高,以确保安全使用。有的制链企业还把圆环链的破断负荷限制在一定范围内,对链条的力学性能均制订有高于现行出版标准的生产标准。

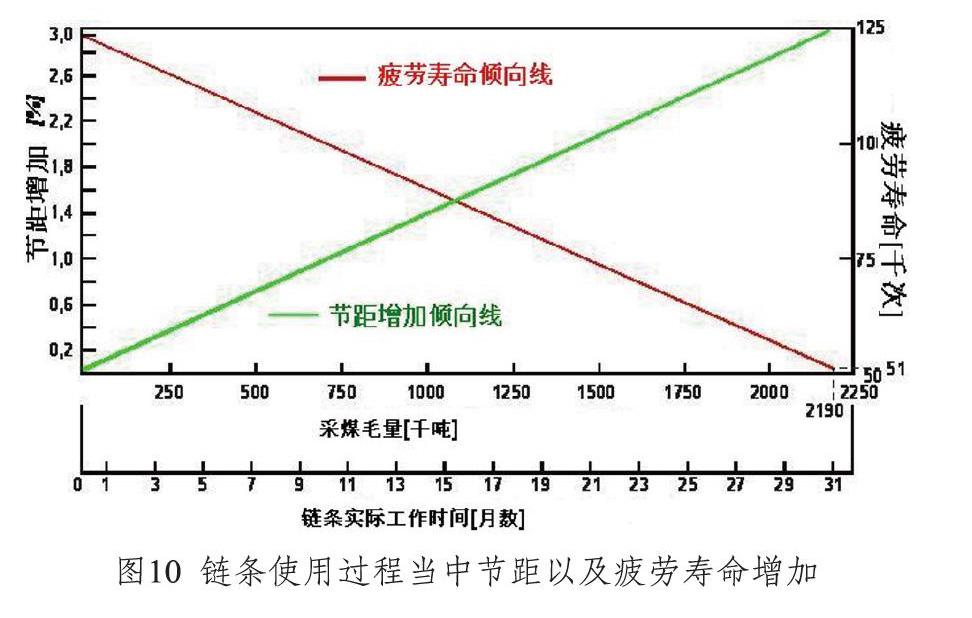

根据对30×108链条进行的热处理,圆环链在矿井使用过程中的破断载荷及破断延伸率都比原热处理的链条高,使用寿命和过煤量也相应增加,如图9所示。链条的抗冲击、塑性变形和疲劳寿命等性能也明显提高,如图10所示。这充分说明,改进后热处理的链条获得良好强韧的综合力学性能,圆环链组织的改善和力学性能的提高,随热处理工艺的改变效果明显[4]。

5 结语

热处理工艺的改变,可使链条的综合力学性能得到提高。通过改变加热功率、感应器的速度及感应器的结构,可以改变链环淬火和回火时的温度分布(可通过硬度间接测定),可获得链条各种不同的力学性能要求。

矿用高强度圆环链力学性能要求的提高,促使热处理方法得到不断改进、提高和完善。热处理技术的合理应用和精确控制,是提高链条力学性能的关键,链条的热处理技术已成为制链企业的核心技术。

参考文献

[1] 马瑞勇,王维喜,张兵军,等.25MnV钢矿用高强度圆环链的中频感应加热淬火[J].金属热处理,2004,29(11):65-67.

[2] 王维喜,马瑞勇,武兴旺,等.红外线测温系统在矿用高强度圆环链连续中频热处理中的应用[J].金属热处理,2007,32(5):104-105.

[3] 马瑞勇,王维喜,张兵军,等.矿用高强度圆环链的热处理[J].河北冶金,2003(1):52-55.

[4] 马瑞勇,范寒晋,王洪弟,等.矿用高强度圆环链感应加热机理[J].金属热处理,1995,20(9):17-19.