经均质处理的连续油管性能试验研究

张雅丽,董 健,段建良,刘志坤,高润秋,郑士晶,宋焕鹏

(信达科创(唐山)石油设备有限公司 河北 唐山 063000)

0 引 言

连续油管的材料是低碳合金钢,具有较好的挠性,又称挠性油管,单根长度可以达到数千米。连续油管主要用于油田修井、测井、钻井、完井等作业,工作过程中需承受反复弯曲和多次塑性变形,因此连续油管应具有较高的疲劳强度和较长的使用寿命。单根连续油管长达数千米,是将钢带端部通过焊接方式连接在一起,焊接方式采用45°斜焊缝,所以对焊接接头的质量就提出了更加严格的要求,焊接接头的质量和性能与焊接组织形态有着密切的关系[1],因此改善焊接接头组织形态具有重要意义,如何通过热处理获得组织均匀的连续油管是目前亟待解决的问题。

连续油管上的斜焊缝和纵焊缝由于焊接时的高温加热,改变了原母材组织的形态,常规的热处理工艺是为了消除焊接和成型过程中的残余应力,而本试验研究使用连续式加热炉、淬火装置及中频热处理设备生产制造了一种组织均匀的超高强度连续油管。

1 连续油管试验样品情况

试验选取用于制造CT90,Φ50.8 mm×4.4 mm连续油管的钢带,用试验设备 Labspark1000 直读光谱仪对钢带进行化学成分分析,结果见表1。用万能试验机JB-120A对钢带材料进行拉伸试验,力学性能试验结果见表2。用YJ-2000光学金相显微镜对钢带的材料进行金相分析,其金相组织如图1所示。用G-300锯床将试验选取的钢带按照角度为45°的斜角进行分割,分割后长度约为2 m的钢带样品是35个,长度约为20 m的钢带样品是3个。用等离子斜焊接工艺将长度为2 m的钢带样品连接成一体,然后卷成管状,用激光焊接工艺制成连续油管。

表1 钢带样品化学成分(质量分数) %

表2 钢带样品力学性能

图1 钢带样品材料的金相组织

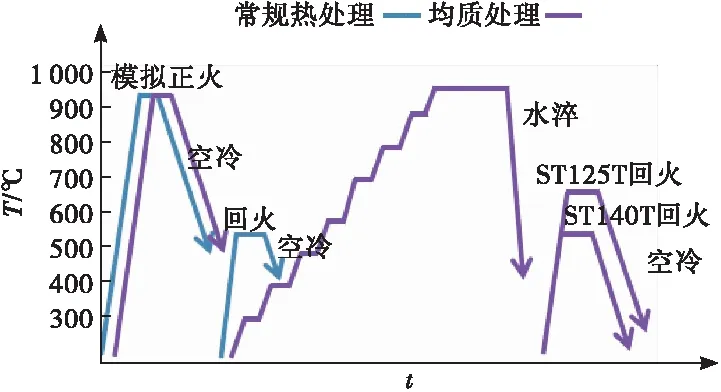

常规热处理工艺是连续油管在纵焊缝经过模拟正火后,对连续油管进行回火热处理以达到所需要的性能。均质处理工艺是连续油管在纵焊缝经过模拟正火后,使连续油管匀速通过退火炉使其组织完全奥氏体化,退火炉实行分段加热,依次为分段预热区和稳定区,分段预热区是为了加快连续油管的升温过程,使连续油管受热更加均匀,保证在稳定区达到Ac3以上30~50 ℃并保温一段时间,实现全部奥氏体化,然后进行淬火处理,淬火后匀速通过中频线圈进行快速回火处理,不同回火温度处理后,分别得到ST125T和ST140T超高强度连续油管,热处理工艺如图2所示。

图2 热处理工艺图

2 试验项目及结果

2.1 金相组织试验

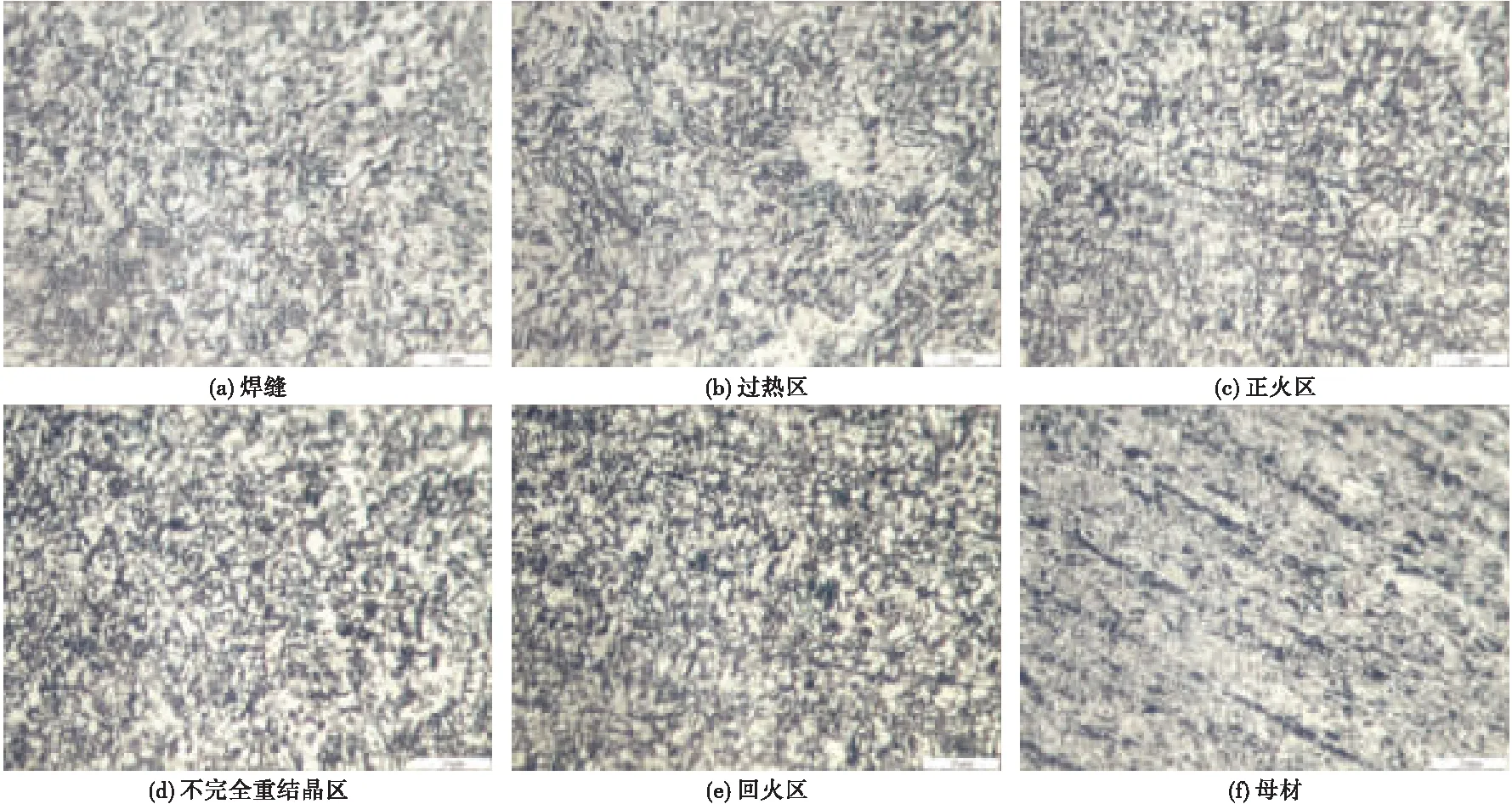

在未进行热处理的试验用连续油管的斜焊缝部位取横向金相试样,该金相试样经过研磨、剖光后,用4%的硝酸酒精溶液对其进行腐蚀,用YJ-2000光学金相显微镜分析其焊缝及热影响区的金相组织,热影响区的过热区、正火区、不完全结晶区和回火区及焊缝的金相组织如图3所示。图3(a)的焊缝区为粗大的贝氏体[2-3]。图3(b)的过热区为粒状贝氏体及块状和长条状铁素体上分布着碳化物,同时块状铁素体之间分布着针状铁素体。图3(c)的正火区为均匀的多边形铁素体。图3(d)的不完全结晶区为细小的铁素体及粗大铁素体的混合组织。图3(e)的回火区为条带状铁素体和珠光体。

图3 未经热处理的连续油管斜焊缝部位的金相组织

图4为未进行热处理的试验用连续油管纵焊缝部位的不同区域的金相组织。图4(a)焊缝和图4(b)热影响区的过热区均为粗大的贝氏体。图4(c)热影响区的正火区是多边形铁素体和少量的珠光体。图4(d)热影响区的不完全重结晶区为铁素体和珠光体。图4(e)热影响区的回火区为铁素体和珠光体。

图4 未经热处理的连续油管纵焊缝部位的金相组织

对一段试验用连续油管进行常规热处理,常规热处理后的连续油管斜焊缝部位的金相组织如图5所示,常规热处理后的连续油管纵焊缝的金相组织如图6所示。从图5和图6可见,特影响区的正火区、不完全重结晶区和回火区为均匀的铁素体,图5(f)为母材的金相组织,在经过常规热处理后为带状铁素体和珠光体。

对一段试验用连续油管进行均质处理,均质处理后的连续油管斜焊缝部位的金相组织如图7所示,均质处理后的连续油管纵焊缝部位的金相组织如图8所示。常规热处理的目的是为了消除冶金危害及消除应力[4],均质处理改善了组织的不均匀性,使焊缝组织和热影响区组织发生了细化。焊缝、热影响区的各区域及母材的金相组织均为回火索氏体组织,回火索氏体组织是铁素体与粒状碳化物的混合物,在常温下是一种平衡组织,具有良好的塑性和韧性,同时具有较高的强度,因此具有较好的综合力学性能[5-7]。

图5 常规热处理的连续油管斜焊缝部位金相组织

图6 常规热处理的连续油管纵焊缝部位金相组织

图7 均质处理的连续油管斜焊缝部位及母材金相组织

图8 均质处理的连续油管纵焊缝部位金相组织

2.2 力学性能试验

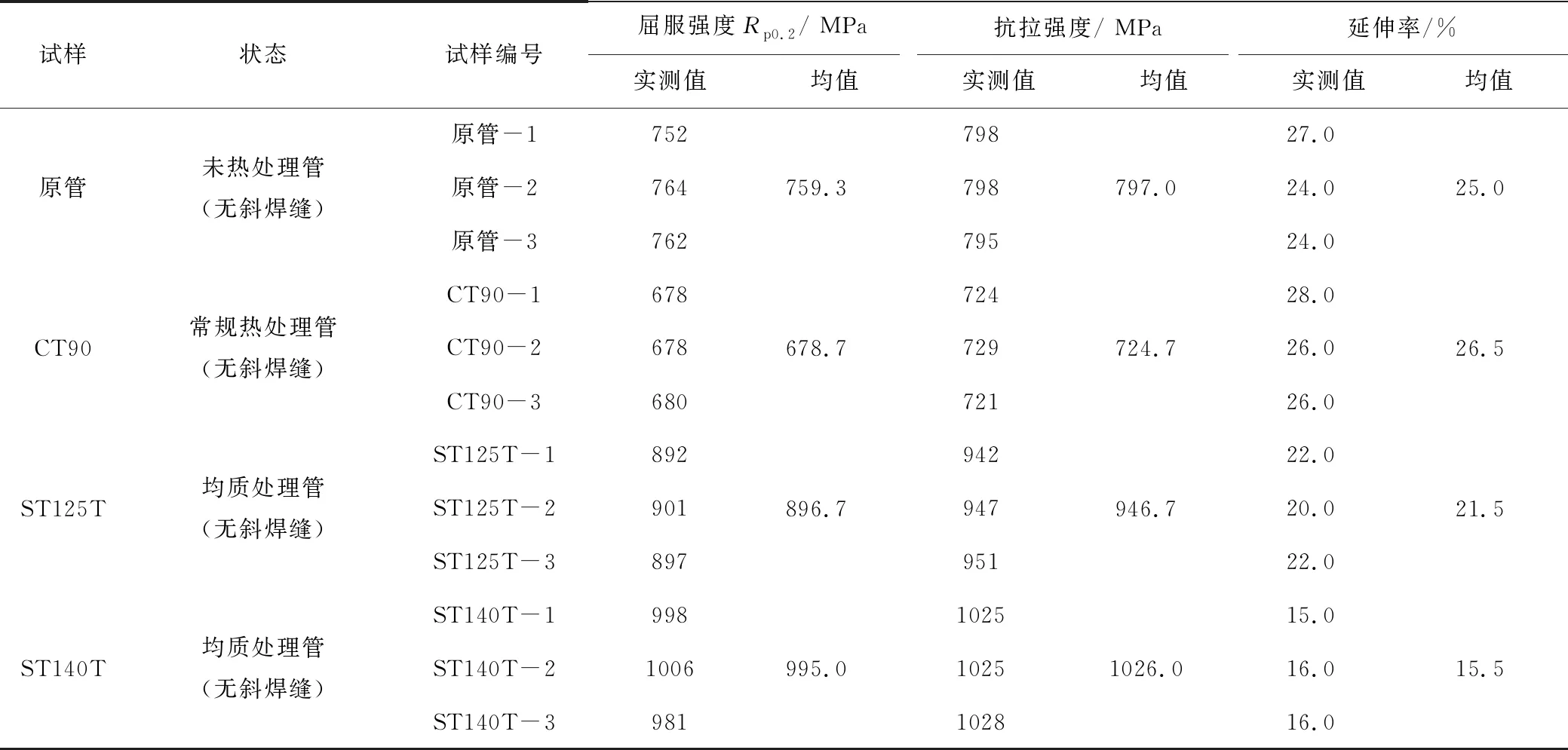

在未热处理、常规热处理和均质处理的连续油管上分别截取3个长度为450 mm的全管体拉伸试样,试样形貌如图9所示。用JB/WAW-600D万能试验机对拉伸试样进行拉伸试验,拉伸试验结果见表3和表4。从表3和表4可见,常规热处理的连续油管强度等级达到CT90,而通过均质处理工艺获得的超高强度连续油管强度等级达到了ST125T或者ST140T。有斜焊缝的全管体试样的屈服强度和抗拉强度近似于无斜焊缝全管体试样的屈服强度和抗拉强度。

图9 全管体拉伸试样

表3 CT90与ST125T、ST140T连续油管无斜焊缝试样拉伸试验结果

表4 CT90与ST125T、ST140T连续油管斜焊缝试样拉伸试验结果

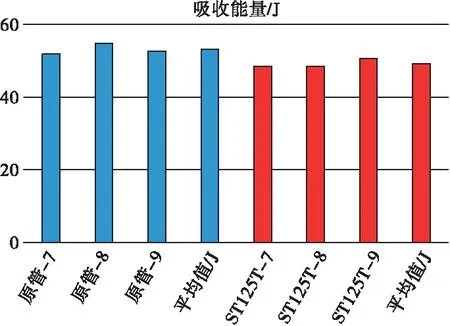

依据ASTM A370-2020《Standard Test Methods and Definitions for Mechanical Testing of Steel Products》标准对未热处理连续油管与ST125T连续油管进行夏比V型缺口吸收能的断裂韧性试验,试样取自距焊缝周向90°的位置,取纵向试样,试样规格为3.3 mm×10 mm×55 mm,试验在0 ℃的温度下进行,试验结果见表5。表5的试验结果表明,ST125T连续油管的断裂吸收能低于未热处理连续油管的断裂吸收能。ST125T连续油管的断裂吸收能与未热处理连续油管的断裂吸收能对比结果如图10所示。

表5 夏比V型缺口试验结果

图10 夏比冲击断裂吸收能对比

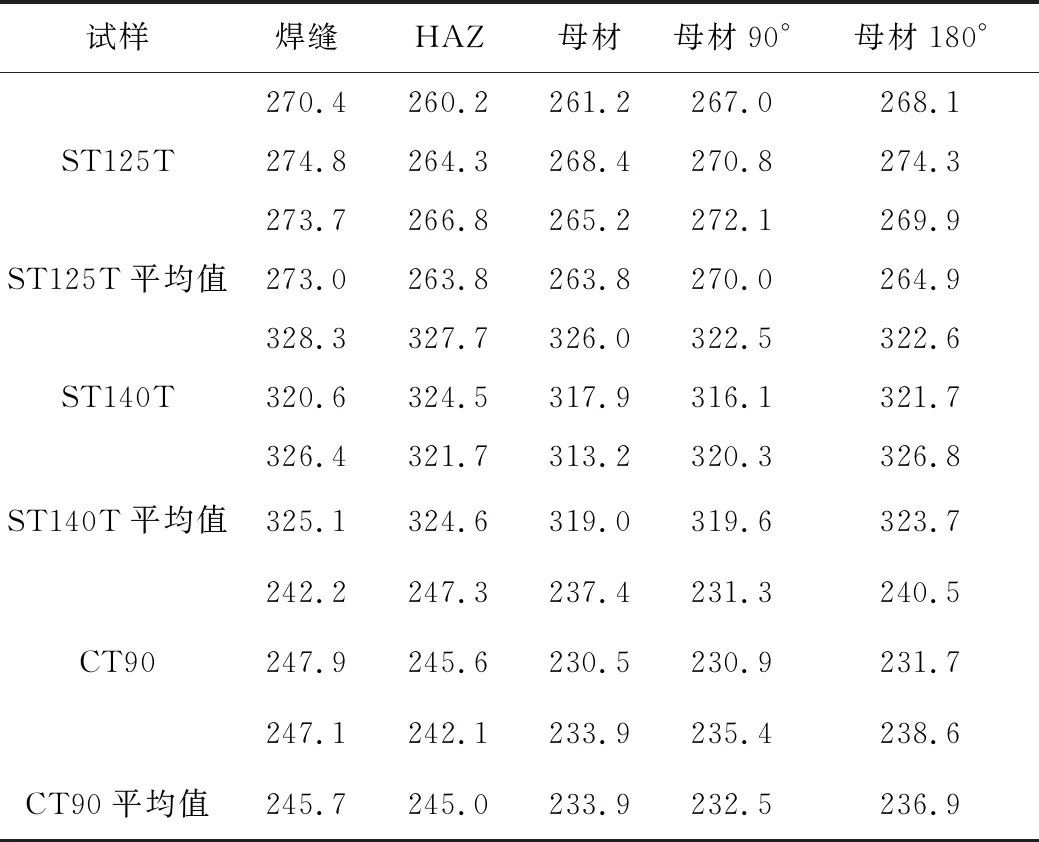

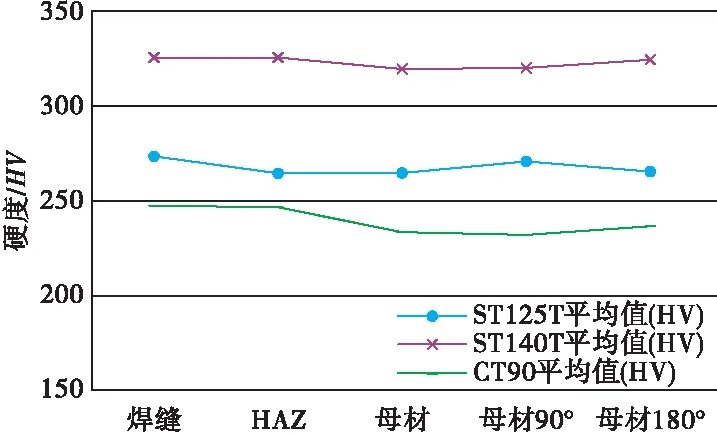

在CT90、ST125T和ST140T连续油管上分别取样进行硬度试验,硬度试验结果见表6。

表6 CT90与ST125T、ST140T连续油管硬度试验结果 HV

从表6可见,CT90的焊缝及热影响区因为存在贝氏体组织使其硬度高于母材的硬度,但其硬度值均低于248 HV。均质处理后的焊缝、热影响区与母材均为回火索氏体组织,均质处理的连续油管平均硬度值低于280 HV或者330 HV。CT90与ST125T、ST140T连续油管硬度数据对比结果如图11所示。

图11 CT90与ST125T、ST140T连续油管硬度数据对比

2.3 疲劳性能试验

疲劳试验应在盘卷之前所截取试样上进行,试样长度为1.5 m,循环弯曲半径为1 219.2 mm(48 in),内压为35 MPa,疲劳试验机如图12所示。CT90、ST125T和ST140T连续油管的疲劳试验结果见表7。从表7可见,ST125T和ST140T的连续油管的疲劳寿命是高于CT90连续油管的疲劳寿命,同时中间位置带有斜焊缝试样的平均疲劳次数占无斜焊缝试样的平均疲劳次数的百分比由78%增加到92%,常规热处理工艺减少了降低疲劳性能的脆性成分,焊缝组织的均匀性提高了连续油管的疲劳寿命[8]。

图12 疲劳试验机

表7 CT90、ST125T和ST140T连续油管疲劳试验结果

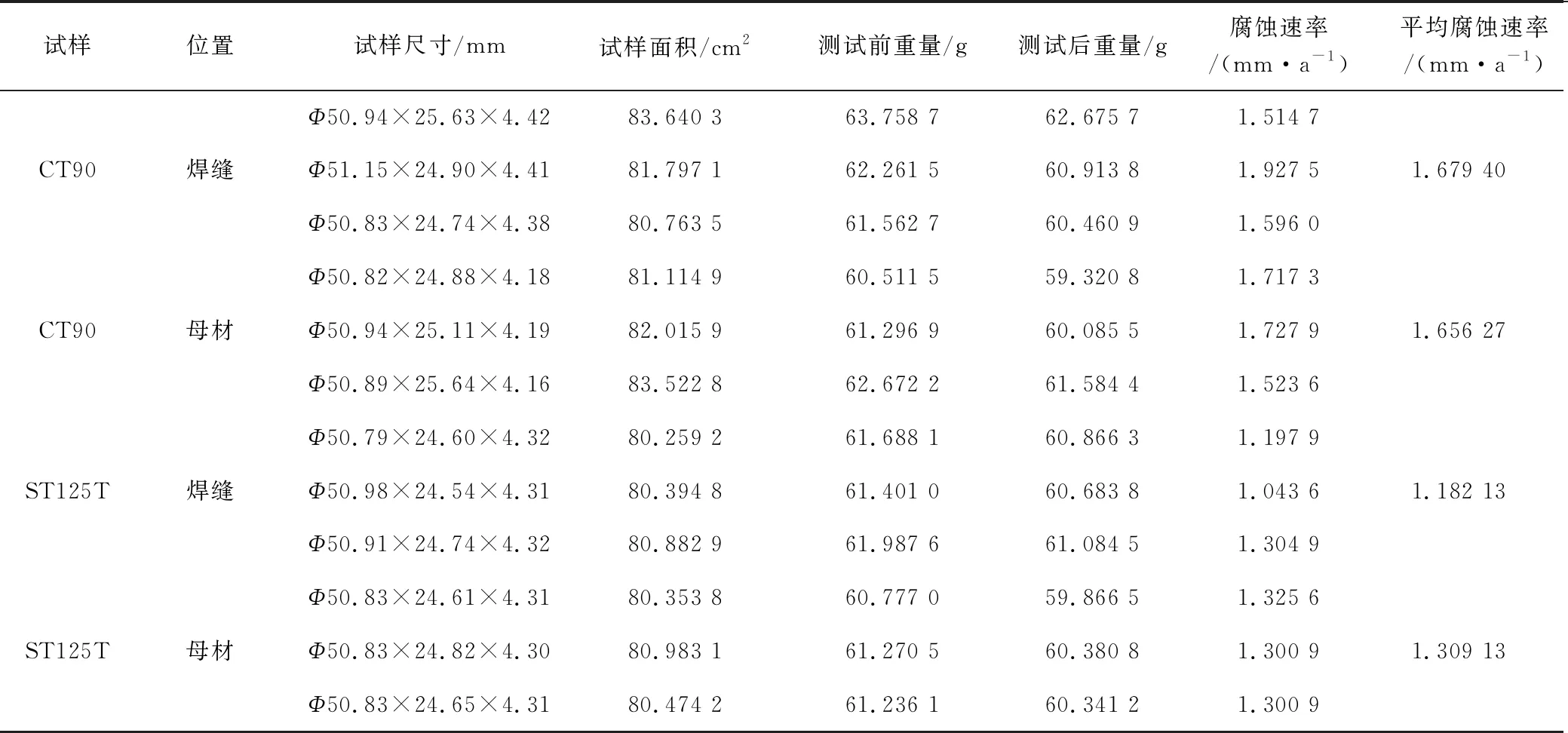

2.4 高温高压腐蚀试验

对ST125T和CT90连续油管进行高温高压腐蚀试验,取环形试样,测试环境为5%的氯化钠溶液和CO2气体,测试压力为3.45 MPa(500 psi),试验温度为120 ℃,试验周期96 h,ST125T和CT90连续油管的高温高压腐蚀试验结果见表8。

由表8可以看出,CT90焊缝的平均腐蚀速率高于母材的平均腐蚀速率,而经均质处理工艺处理的ST125T连续油管的平均腐蚀速率低于CT90连续油管的平均腐蚀速率。

表8 CT90与ST125T连续油管高温高压腐蚀试验结果

3 试验结果综合分析

将用于制造CT90,Φ50.8 mm×4.4 mm连续油管的钢带焊接成连续油管后,分别进行常规热处理、均质处理两种不同的热处理工艺,并与没有进行热处理的连续油管进行对比试验。钢带间的斜焊缝、连续油管的纵焊缝在三种不同试验条件下的金相组织试验结果表明,连续油管焊接时在斜焊缝和纵焊缝的焊缝及热影响区都会产生粗大的贝氏体组织,常规热处理后焊缝及热影响区的粗大贝氏体仍然存在,并不能改善焊缝、热影响区及母材组织间的均匀性,均质处理后连续油管的焊缝、热影响区及母材均为回火索氏体,金相组织是均匀形态。

通过对试验用连续油管进行力学性能分析,发现常规热处理工艺获得CT90连续油管,均质处理在淬火后采用不同的回火温度分别获得ST125T和ST140T连续油管,属于超高强度连续油管,因为连续油管存在斜焊缝,使存在斜焊缝的连续油管拉伸试样延伸率出现了降低,但屈服强度和抗拉强度近似于没有斜焊缝的连续油管的屈服强度和抗拉强度。将均质处理获得的ST125T连续油管与没有进行热处理的连续油管进行夏比V型缺口试验对比,发现ST125T连续油管的平均断裂吸收能为49.7 J,低于没有进行热处理的连续油管的平均断裂吸收能53.3 J,说明在提高强度的同时保证了连续油管的韧性。将均质处理获得的ST125T和ST140T超高强度连续油管与常规热处理获得的CT90连续油管进行硬度试验和疲劳性能试验对比,发现均质处理后的超高强度连续油管硬度值明显增加,CT90连续油管的最大硬度值为245.7 HV,ST125T和ST140T超高强度连续油管的最大硬度值分别为273.0 HV和325.1 HV。ST125T和ST140T超高强度连续油管的疲劳寿命明显高于CT90连续油管的疲劳寿命,将中间位置带有斜焊缝的疲劳试样的平均疲劳次数占无斜焊缝疲劳试样的平均疲劳次数的百分比由78%提高至92%。CT90连续油管与ST125T超高强度连续油管的高温高压腐蚀试验对比结果为,ST125T超高强度连续油管的平均腐蚀速率低于CT90连续油管的平均腐蚀速率。从以上试验结果可以看出均质处理后获得了均匀回火索氏体组织,回火索氏体是铁素体与粒状碳化物的混合物,在常温下是一种平衡组织,具有良好的塑性和韧性,同时具有较高的强度,因此具有较好的综合力学性能,与常规热处理获得的连续油管的综合性能进行对比,均质处理的超高强度连续油管的综合性能得到了显著提高[9-10]。

4 结 论

1)均质处理后连续油管的焊缝、热影响区及母材均为回火索氏体。

2)均质处理工艺使连续油管强度达到ST125T或ST140T,该ST125T或ST140T连续油管具有较好的综合力学性能。

3)均质处理的ST125T和ST140T的连续油管的疲劳寿命高于CT90连续油管的疲劳寿命,均质处理的ST125T连续油管的平均腐蚀速率低于CT90连续油管的平均腐蚀速率。