高压直流换流阀内水冷系统致垢离子带电特性

卢世才,李道豫,王行飞,邱志远,刘学忠

(中国南方电网有限责任公司超高压输电公司贵阳局,贵阳550081)

0 引言

晶闸管作为高压直流换流阀的核心元件,在工作时会产生大量热量,其散热由阀冷却系统完成,以维持在正常工作温度。阀冷却系统分为内冷却系统和外冷却系统,其中内冷却系统通常为密闭型冷却系统,冷却介质为电导率控制在0.5 μS/cm以下的去离子水[1-6]。尽管如此,由于换流阀工作时不同晶闸管之间存在高电位差,冷却水回路中依旧存在导致散热器腐蚀的泄漏电流。因此,在阀组件及阀塔主水路中通常安装有均压电极[7-12]。伴随散热器腐蚀出现的另一个问题是均压电极表面出现的结垢现象,结垢会引发冷却水路阻塞、漏水和散热失灵等故障,甚至导致直流闭锁事故[13-16]。对于换流阀内冷却系统出现的故障,其绝大多数直接或间接由内冷却水路均压电极吸附结垢的问题导致,占比在70%以上。

国内外针对均压电极结垢问题进行研究的手段以现场调查和模拟试验为主。王远游等人对天广直流阀冷系统元件材质与水质进行检测,并依据沉积物成分分析基本确定了铝散热器腐蚀是电极结垢物质的来源[17-19]。丁德等人通过对某±500 kV换流站调查发现整流站阴极侧结垢严重,阳极侧结垢轻微,逆变站则相反[20]。在此基础上张格红等人对电极结垢规律进一步检测统计发现不同位置电极结垢的疏密程度不一致[15]。国建宝等人对均压电极结垢影响因素进行了研究,认为化学腐蚀与流体腐蚀协同作用致使铝元素转化为离子进入冷却水中并在电极表面形成结垢,且铝离子含量与结垢程度呈正相关[21]。上述文献虽然对电极结垢规律或现象进行了调查统计,但目前均压电极表面结垢形成机理仍未明确,尤其是铝元素从散热器腐蚀进入冷却介质中最后沉积至电极表面这一过程中其存在形态发生的变化。

本文基于腐蚀反应类型与内冷却水环境对致垢离子带电特性影响的分析,利用模拟腐蚀与结垢装置进行了试验验证,并依据金属离子溶液体系相关热力学理论对内冷水中致垢离子的存在形态进行了分析计算,揭示了致垢离子在冷却水中产生、扩散和迁移过程中发生的形态变化。

1 致垢离子带电特性的影响因素

1.1 源头腐蚀反应对致垢离子的影响

换流阀内冷却系统中,铝制散热器内表面在水中泄漏电流作用下的腐蚀反应是产生致垢离子的根本原因。同一换流阀组件内,不同电位散热器中发生的腐蚀反应存在差异。在换流阀段高电位处,散热器在方向为由金属流向内冷水的阳极电流作用下,发生杂散电流腐蚀,即:

Al-3e-→Al3+

(1)

而在换流阀段低电位处,散热器内表面将在方向为由内冷水流向金属的阴极电流作用下产生局部强碱性环境,进而导致金属发生碱性腐蚀,即:

2H2O+2e-→2OH-+H2↑

(2)

2Al+2OH-+6H2O→3H2↑+2Al(OH)4-

(3)

从式(1)—(3)可以看出,作为内冷水中致垢离子产生的源头,换流阀段内不同电位处散热器发生的腐蚀反应将产生电性相反的两类离子。理论上,致垢离子对应腐蚀反应的不同将可能导致其在内冷水中迁移方向(向阳极/阴极铂针均压电极)存在差异,并最终导致结垢电极的极性相反:腐蚀反应式(1)导致阀段高电位散热器产生正电性致垢离子,该离子在电场作用下将向阴极铂针电极表面迁移并形成阴极结垢;腐蚀反应式(2)—(3)导致阀段低电位散热器产生负电性致垢离子,该离子在电场作用下将向阳极铂针电极表面迁移并形成阳极结垢。显然,散热器的腐蚀反应是可能影响致垢离子带电特性及其后续迁移方向的重要因素。

1.2 内冷却水环境对致垢离子的影响

虽然致垢离子产生自铝制散热器的腐蚀反应,但在其后续的扩散和迁移过程中,内冷水环境参数仍有可能使致垢离子的带电特性发生改变。根据金属离子溶液体系构成的相关热力学相关理论,金属离子在水中通常会与H2O和OH-形成配合物,即金属羟合配离子。一般认为,金属羟合配离子在水中除了能以单核羟基配合物形式存在外,还能以多核羟基配合物存在。由于金属离子与OH-携带相反电性的电荷,因此最终形成的配离子的带电特性将由与金属离子结合的OH-离子个数决定,而决定该结合数的主要环境因素是水溶液体系的pH值。理论上,在酸性环境中,金属配离子中OH-的结合数较小,配离子呈正电性;在碱性环境中,OH-结合数较大,配离子呈负电性。

对于换流阀内水冷系统,通常由于其内冷水路稳压系统的不同导致系统在封闭性上存在一定差异,进而导致水质pH存在差异。对于采用氮气稳压的内水冷系统来说,由于内冷水环境封闭性好,在泄漏电流的长期作用下水质将呈弱碱性:根据对国内某±500 kV换流站换流阀封闭型内冷却系统冷却水进行取样并检测,结果显示其极I(+500 kV)3座四重阀塔中冷却水的pH值分别在180 d内由接近中性的6.86升高至7.86、7.62和7.38。采用高位水箱稳压的内水冷系统在封闭性上则不如前者,长期运行中由于少量CO2溶解在内冷水将导致环境pH值有一定下降。由前文分析可知,两种系统中致垢离子的带电特性及其迁移方向可能相反。也就是说,致垢离子在扩散和迁移过程中,内冷水环境pH值也是可能影响其带电特性及迁移方向的重要因素。

1.3 不同带电特性致垢离子的沉积反应类型

Al(H2O)63++3OH-→Al(OH)3(am)+6H2O

(4)

Al(H2O)5OH2++2OH-→Al(OH)3(am)+5H2O

(5)

Al(H2O)4(OH)2++OH-→Al(OH)3(am)+4H2O

(6)

其中OH-来源于阴极电极表面的电解水反应。

2H2O+2e-→2OH-+H2↑

(7)

反应将导致阴极电极表面很快形成薄而均匀的初始Al(OH)3结垢层,并且结垢层厚度在电压持续作用下不断增长。

Al(OH)4-+H+→Al(OH)3(am)+H2O

(8)

其中H+来源于阳极电极表面的电解水反应。

2H2O-4e-→4H++O2↑

(9)

同样地,反应将导致阳极电极表面很快形成薄而均匀的初始Al(OH)3结垢层,并且随后发生结垢层厚度增长现象。

由此可见,在含不同带电特性致垢离子种类的内冷却系统中,虽然都会发生均压电极结垢现象,但阴极与阳极电极的结垢程度取决于不同电性致垢离子的比例,进而可以推测不同换流站阴极侧与阳极侧结垢程度不同的原因是由内冷水中致垢离子带电特性不同导致的。

2 致垢离子带电特性决定因素的试验验证

2.1 试验条件

由前文分析可知,阀内冷系统中散热器的腐蚀反应和内冷水环境pH值均有可能影响致垢离子的带电特性,并进而决定致垢离子的迁移方向。为了确定致垢离子的带电特性和迁移方向主要取决于其源头上散热器的腐蚀反应或是冷却水环境参数,进行了模拟腐蚀和结垢试验。

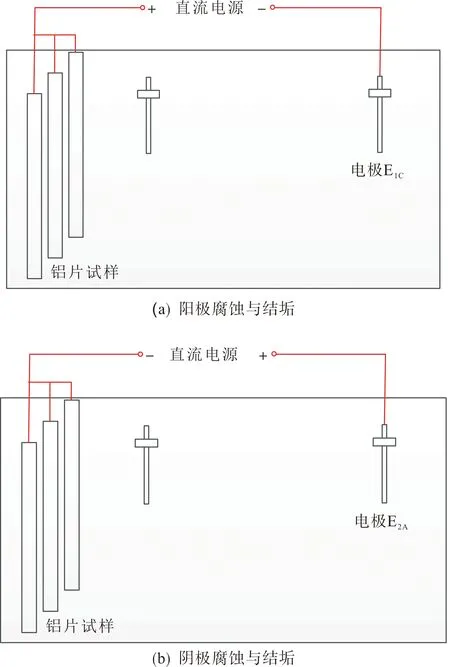

试验在2套透明有机玻璃制装置内进行,如图1所示。图1中,每套试验装置内各使用3片AA6063型铝合金片状试样(规格为70 mm×10 mm×2 mm)用以模拟散热器铝基体。试验前,对各铝合金试样表面依次用200、400、600和800型号砂纸进行打磨,之后将各试样通过塑料紧固件固定于试验装置内壁,并使各铝片试样浸水部分的长度保持为40 mm。此外,每套试验装置内固定安装有2支铂针电极,各电极浸水部分长度为23 mm。

图1 模拟腐蚀与结垢试验装置示意图Fig.1 Sketch diagram of device for simulated corrosion and deposition experiment

试验中,通过直流电源对铝片试样与铂针电极之间或不同铂针电极之间施加电压,并对各电极电流的变化进行监测。根据试验装置中致垢离子的不同来源(即铝片试样不同类型的腐蚀反应)将模拟试验分为两组。1)阳极腐蚀与结垢试验:在铝片试样与铂针电极间施加电压时,将铝片试样作为阳极,铂针电极E1C作为阴极。该试验条件下水中致垢离子的来源主要为阳极铝片试样的杂散电流腐蚀。2)阴极腐蚀与结垢试验:在铝片试样与铂针电极间施加电压时,将铝片试样作为阴极,铂针电极E2A作为阳极。该试验条件下水中致垢离子的来源主要为阴极铝片试样的碱性腐蚀。

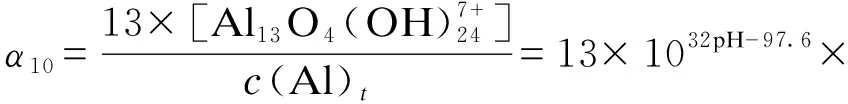

阳极和阴极腐蚀与结垢试验在相互隔离的两套试验装置中同时进行,每组试验均分两个阶段进行,每个阶段均持续240 h。1)腐蚀阶段:试样及电极电压施加方式如图2所示。图2中,通过直流电源在铝片试样和远端铂针电极之间施加电压,靠近铝片试样的铂针电极电位悬空,铝片试样表面电流密度维持在2.0 μA/mm左右。其中,阳极腐蚀和结垢试验中,直流电压被施加在阳极铝片试样和阴极铂针电极E1C之间;阴极腐蚀和结垢试验中,直流电压被施加在阴极铝片试样和阳极铂针电极E2A之间。本阶段中电解电流主要用于铝片试样的腐蚀。2)结垢阶段:试样及电极电压施加方式如图3所示。图3中,通过直流电源分别在电极E1A与E1C、E2A与E2C之间施加电压,且电极E1A与E2A作为阳极,E1C与E2C作为阴极。以实际阀内冷系统运行时均压电极表面电流大小为参照,试验中各装置内铂针电极间的电流维持在4 mA左右。本阶段中电解电流主要用于铂针电极表面结垢的形成。

图2 模拟腐蚀与结垢试验腐蚀阶段加电示意图Fig.2 Sketch diagram of voltage application during corrosion stage in simulated corrosion and deposition experiment

图3 模拟腐蚀与结垢试验结垢阶段加电示意图Fig.3 Sketch diagram of voltage application during deposition stage in simulated corrosion and deposition experiment

2.2 结果与分析

由于非严格密闭条件下大气中CO2不可避免地溶入到试验装置内水中,试验后冷却水pH下降而呈弱酸性(pH约6.0),在此弱酸性环境中,第一和第二试验阶段中电极表面形貌的变化如图4所示。

由图4可见,腐蚀阶段结束时,阳极腐蚀与结垢试验中阴极电极E1C表面吸附有白色物质,且该电极附近聚集了大量肉眼可见的絮状沉淀物;而阴极试验中阳极电极E2A表面及其附近则几乎没有出现吸附和沉淀现象。结垢阶段结束时,阳极腐蚀与结垢试验装置中,阴极电极E1C表面仍能观察到明显的吸附结垢的现象,阳极电极E1A表面则未出现吸附结垢现象;阴极试验装置中,阴极电极E2C表面相比第一阶段结束时已经出现了明显的结垢现象,而阳极电极E2A表面则未出现吸附结垢现象。可以看出,无论阳极还是阴极腐蚀与结垢试验后,各试验装置内均只在阴极电极(E1C、E2C)表面出现了明显的吸附结垢的现象,而阳极电极(E1A、E2A)表面则几乎没有出现任何变化。

图4 模拟腐蚀与结垢试验中电极表面形貌变化Fig.4 Morphology variation of electrodes during simulated corrosion and deposition experiment

试验后,将各装置内电极取出并置于阴凉通风处进行干燥,24 h后各电极表面形貌如图5所示。

图5 模拟腐蚀与结垢试验后干燥电极表面形貌Fig.5 Morphology of dried electrodes after simulated corrosion and deposition experiment

由图5可见,阳极和阴极电解腐蚀和结垢试验装置中,阳极电极E1A、E2A表面均未出现结垢,阴极电极E1C、E2C表面则均可观察到明显的白色棒状结垢物。通过EDS检测分析,阴极电极结垢物的主要成分为氢氧化铝,与实际阀内冷系统中电极结垢的主要成分一致。试验前后各电极重量的变化如表1所示。由表1可见,阳极和阴极电解腐蚀-结垢试验前后,阳极电极E1A、E2A质量并未出现变化,而阴极电极E1C、E2C则由于氢氧化铝结垢的吸附而在质量上出现了较为明显的增加。

表1 模拟腐蚀与结垢试验前后电极质量变化Tab.1 Mass Change of electrodes after simulated corrosion and deposition experiment

根据上述试验结果,可以得出以下结论。

2)在内冷水中迁移时,致垢离子的电性完全取决于冷却水环境的pH值。结垢阶段结束时,阳极和阴极试验装置中均只有阴极铂针电极表面出现了结垢现象,这表明本阶段中致垢离子全部以负电性配离子形态存在。可以看出,虽然铝在阳极和阴极电流作用下分别产生了电性相反的腐蚀产物离子,但在环境pH一致的前提下,腐蚀产物离子将随之转化为电性一致的致垢离子扩散至冷却水中,进而在电场作用下向单一极性电极表面迁移。

3 内冷水pH影响致垢离子电性的分析计算

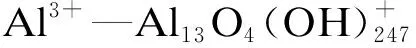

换流阀内冷却水可以看成一定离子浓度的Al-H2O 溶液体系,该体系中致垢离子(即铝配离子)可能发生的一系列水解反应,如表2所示。

表2 铝配离子水解反应及其平衡常数Tab.2 Hydrolysis reactions of aluminum complex ions and equilibrium constant

由表2中各水解反应式及其平衡常数,可以得到各形态铝配离子与Al3+分率的关系,即:

(10)

(11)

…

(12)

根据物料守恒原则,由表2和式(10)—(12)可以得到该Al-H2O溶液体系的物料平衡方程式,即:

(13)

在铝配离子总浓度c(Al)t一定的条件下,由式(10)—(13)即可得到各配离子分率与pH的关系。通过对国内某换流站内冷水进行取样检测,得到实际阀内冷水中铝配离子总浓度约为3.0 μg/L,在该浓度下,由式(10)—(13)可将各形态致垢离子分率与pH的关系绘制成曲线,如图6所示。

图6 不同pH下各配离子分布图Fig.6 Quantity fraction of aluminum complex ions under different pH

4 结论

文中研究了换流阀内冷水中致垢离子带电特性及其影响因素的问题,通过模拟试验和分析计算,得到了以下结论。

1)换流阀内冷水中致垢离子在向均压电极表面迁移时带电特性和迁移方向取决于冷却水环境pH,与源头的腐蚀反应类型无关。

2)在弱酸性内冷水环境中,因腐蚀反应产生的初始呈正电性及负电性的铝配离子均会以最终均会以正电性致垢离子在水中扩散,并在电场作用下向阴极均压电极表面迁移并形成结垢。