金属热处理工艺在热能动力工程中的应用

孙赫蔓

摘 要:在热能动力工程中推广应用金属热处理技术,既是行业发展的必然需求,也是行业创新发展的主流趋势。本文首先对金属热处理工艺进行概述,然后阐述金属热处理加工工艺的步骤,之后探讨热能动力工程需要解决的问题,最后具体分析金属热处理技术在热能动力工程中的有效应用。

关键词:金属热处理;热能动力工程;退火工艺;正火工艺;淬火工艺;回火工艺

Abstract: The application of metal heat treatment technology in thermal power engineering is not only the inevitable demand of industry development, but also the mainstream trend of industry innovation and development. This paper first summarized the metal heat treatment process, then described the steps of metal heat treatment process, then dis- cussed the problems to be solved in thermal power engineering, and finally analyzed the effective application of metal heat treatment technology in thermal power engineering.

Keywords: metal heat treatment; thermal power engineering; annealing process; normalizing process; quenching process; tempering process

金属材料处理一直是热能动力工程元件锻造难度相对较大的环节,热处理能转变内部显微组织,对工件的内部质量具有深远影响,因此,金属热处理技术在热能动力工程中的应用十分普遍,是热能动力工程的重要组成部分之一。金属热处理技术和工艺的广泛应用对推动我国热能动力工程的发展具有十分重要的作用,因此深入研究金属热处理技术在热能动力工程中的应用具有重要的现实意义[1]。

1 金属热处理工艺概述

金属热处理指的是将金属工件置入高温环境中或适宜温度中加热一段时间,取出并通过不同的冷却方式降温的一种工艺。金属热处理是材料生产过程中最为重要的一项工艺,不改变金属工件的整体形状、属性和化学成分,仅仅改变材料的内部质量即去除杂质、强化提纯,改变金属外表面化学成分[2]。一般来说,未经热处理的金属工件硬度过高,不利于后续加工,而经过热处理之后,其材料的内部组织稍有变化,硬度降低、塑性提高,金属整体质量被改善,可以应用于多个工程中。

2 金属热处理加工工艺的步骤

金属热处理的工艺分四步进行,即“四把火”,包括退火、正火、淬火和回火。退火和正火的相同点是将金属置入高温环境中加热;不同点是利用了不同的冷却方法,退火是将金属置入恒温环境中慢慢冷却,目的是降低金属硬度,而正火是将金属置入适宜的空气环境中冷却,目的是改善金属表面化学成分。淬火和回火是一个流程内的两个步骤,淬火是将金属置入水、油、无机盐或有机水溶液中冷却,然后经过回火的长时间保温,以解决淬火后材料组织不平衡、较脆较硬的问题[3]。

2.1 退火工艺

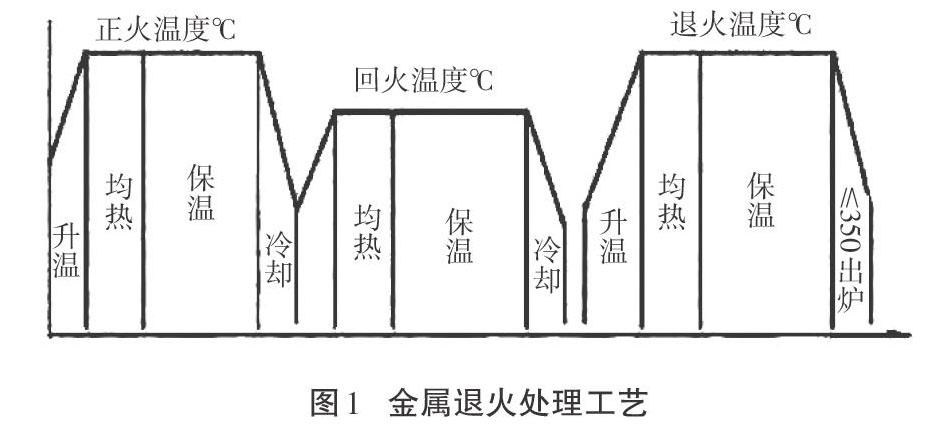

退火工艺能有效降低金属的硬度,便于金属的塑形处理,进而为冷变形加工和机械加工创造良好的工作条件。退火工艺主要是将金属材料加热到设定温度,保持一定时间,然后缓慢冷却的热处理工艺。通常情况下,退火工艺被广泛应用在改善材料切削性能方面,一些要求不高的零件也可以采用退火工艺进行最终的热处理[4]。金属退火工艺如图1所示。

2.2 正火工艺

正火工艺是将金属加工材料加热至该金属临界点以上的一定温度,保温一段时间后的工件从炉中取出置于空气中进行自然冷却,进而得到珠光体类组织的热处理工艺。正火工艺与退火工艺虽然大致流程相同,但由于加热温度设定值的区别,正火工艺获得的加工材料成品与退火工艺相比更加精细,产品的机械性能得到有效提升,且正火工艺是炉外空气自然冷却,冷却液不占用设备,生产周期相对较短,生产效率较高[5]。

2.3 淬火工艺

淬火工艺与前两项金属热处理工艺相同,即将金属原材料高温加热至一定温度,并且恒温保持一段时间后,将其进行部分或者全部的奥氏体化,待加工材料完全冷却后进行贝氏体转变的一种热处理工艺。淬火工艺能够有效提升金属工件表面的耐磨性和硬度。

2.4 回火工艺

回火工艺是建立在淬火工艺基础上,将经过淬火工艺处理后的工件加热到临界点以下数值温度,并恒温保持一段时间后,冷却获取最终所需要金属工件的一种热处理工艺。回火工艺能够有效降低金属工件的强度和硬度,大幅度提升金屬工件的组织稳定性以及韧性。

3 热能动力工程需要解决的问题

热能动力工程的主要功能是实现热能与机械能、动能和电能的转换。随着科学技术的发展,现如今各大热能工程企业着重研究如何提高热能与其他能量的转化效率、保证工人的安全等问题。首先,这些企业没有考虑能源循环利用,导致能源利用不合理,造成极大浪费,降低了热能使用效率;其次,各种能源燃烧导致生产设备时不时出现泄漏、损坏的现象,使废水、废气污染周边环境,严重影响居民生活质量;再次,由于企业没有使用安全的热能生产装置,再加上不注意维修和保养,对工厂工人的生命安全造成威胁。

经过研究分析发现,与以上三种问题息息相关的是企业使用的设备、管道等金属装置。一般来说,这些金属装置需要具有耐高温、耐高压、耐低温、耐腐蚀和耐冲击等特点,企业要在实际应用前做好金属改良工艺的准备工作。但是,很多企业对金属热处理相关工艺不重视,导致相关装置并没有达到要求。经过研究发现,将金属热处理工艺应用到热能动力工程中,会促进热能工程项目实现重大突破。

4 金属热处理技术在热能动力工程中的有效应用

金属热处理技术是机械制造行业中极为常用的技术,在热能动力工程中也发挥了非常显著的作用。如图2所示,金属热处理技术可以帮助热能动力工程革新工艺、改进设备,在锅炉锅壳、汽轮机叶轮、空压机隔膜、热电厂喷管等设备制造中,应用金属热处理技术可以改善构成设备的金属材料的性能。下面具体介绍金属热处理技术在热能动力工程中的应用措施。

4.1 涂层技术

能源浪费现象是热能动力工程中普遍存在的问题。许多金属元件并不能充分发挥其功能效用,极大地影响了热能动力工程的整体效率。因此,热能动力工程需要在技术上进行变革,提升工作效率和质量,进而满足金属热处理的需求。例如:综合利用涂层技术,可以在较大功率设备应用时对其金属进行性能优化,对于待加工的工件,采用离子冲击波进行直接轰击,大幅提升工件的硬度和强度。同时,金属热处理技术与PLC系统进行协调使用可以实现远程调动,从而提高金属热处理工艺的效率,缩短工时、压缩成本,进而全面提升热能动力工程的生产效率,提升企业经济效益。

4.2 真空热处理技术

真空热处理是真空技术与热处理技术相结合的新型热处理技术。真空热处理所处的真空环境指的是低于一个大气压的气氛环境,包括低真空、中等真空、高真空和超高真空,真空热处理实际也属于气氛控制热处理。真空热处理技术的优势是:金属零件不会出现内氧化的问题;渗碳材料的温度也可被提升,热能动力工程所需的生产周期就会逐渐变短;气体的排放量会减少。在具体应用该技术的过程中,工作人员应该重点关注真空渗碳,避免金属零件出现质量问题,动态操控排气装置和点火器,不断简化加工工件的整体流程,有效降低单元操作的基础成本,以提高整体收益。

4.3 薄层渗入技术

随着我国工业体系向高精尖的方向不断发展,金属热处理技术也在逐渐向精细化和智能化方向过渡。在金属热处理技术不断应用过程中,科研人员通过外加其他元素改变金属表层理化性质的方式,研发出了薄层渗透技术。在利用该技术的过程中,科研人员通过不断实验探索,通过调整碳、锰等不同元素的配比,对金属材料的性能进行动态调节,进而达到最优处理。薄层渗入技术通过多元线性规划能切实提升金属热处理水平。

4.4 渗碳技术

在进行金属热处理的过程中,生产者需要根据市场需求选择不同的渗碳技术。当前,热能动力工程生产过程中常用的渗碳技术为微波渗碳技术和环乙烯渗碳技术。环乙烯渗碳技术具有操作简洁、流程简单的特点,能有效规避金属元件在进行热处理过程中的临界氧化现象,金属硬度得到有效提升,避免出现严重的变形现象。但是,该渗碳技术整体生产效率不高,金属热处理效果不佳。而微波渗碳技术的生态水平更加突出,渗碳效率高且碳循环稳定,同时能保持较高精度的碳管理,确保金属热处理工艺的可持续性和发展性。

5 结语

在热能动力工程上推广应用金属热处理技术,既是行业发展的必然需求,也是行业创新发展的主流趋势。在应用金属热处理工艺的过程中,要进行创新应用,深度融合现代化的加工工艺及信息化技术,进而全面提升金属热处理工艺的能效,为推动热能动力工程的高质量发展奠定坚实的技术基础。

参考文献:

[1]龙斌.金属热处理在热能动力工程中的應用研究[J].世界有色金属,2017(17):246-248.

[2]梁文炯.金属的热处理和热能动力工程当中的具体应用[J].低碳世界,2018(10):121-122.

[3]龚雪婷.环境材料学对金属热处理发展的影响探讨[C]//《科技与企业》编辑部,经济生活:2012商会经济研讨会论文集(上),2012.

[4]彭天成.金属材料热处理变形的影响因素与控制策略[J].冶金与材料,2018(1):44,46.

[5]吴江涛,潘海宏,王云龙,等.金属材料热处理变形的影响因素与控制策略[J].世界有色金属,2017(19):236,238.