再沸器管束的制造

曹继东 魏浩 黄国庆

摘 要:本研究主要介绍再沸器管束的结构及主要材料的特点,梳理和研究再沸器管束中的关键制造工序。通过合理的制造工艺方案,采取适当的工艺措施及正确的焊接规范,能够保证产品的质量,同时提高了效率,获得了满意的效果,达到了设计要求。

关键词:再沸器管束;镍基合金;复合管板;强度胀接

Abstract: This study mainly introduces the structure and main material characteristics of reboiler tube bundle, combs and studies the key manufacturing processes in reboiler tube bundle. Through reasonable manufacturing process scheme, appropriate process measures and correct welding specifications, the product quality can be guaranteed, the efficiency is improved, satisfactory results are obtained, and the design requirements are met.

Keywords: reboiler tube bundle; nickel base alloy; composite tube sheet; strength expansion

隨着煤化工行业的发展和应用场景的增多,聚甲醛作为一种深加工产品得到了广泛认可,在国内外均有广阔的市场前景。再沸器是聚甲醛装置中的关键设备,设备主体材料为镍基合金,该合金广泛应用于化工流程工业,拥有较好的耐腐蚀性且强度高,使之能制造成较薄的结构部件。该设备质量要求高、制造难度大、周期较长。开封空分集团有限公司针对该设备的特点,从原材料、制造过程等主要环节进行质量控制,有效保证产品质量。

1 设备简介

1.1 结构特点和技术特性

再沸器的外形结构如图1所示。

该设备为二类压力容器,换热器型式为BEM,主要零部件如表1所示,主要设计参数如表2所示。

1.2 主要材料及其特点

1.2.1 镍基合金的特点。镍基合金材料具有如下特点:①对氧化和还原环境的各种腐蚀介质都具有非常出色的抗腐蚀能力;②具有优秀的抗点腐蚀和缝隙腐蚀能力,且不会产生由于氯化物引起的应力腐蚀开裂;③具有良好的加工性和焊接性,无焊后开裂敏感性。

1.2.2 换热管的特性要求。镍基合金换热管标准为ASME BPVC.Ⅱ.B SB 622,为无缝管[5],不得拼接,固溶并除去氧化皮。管材的内外表面不得有裂纹、折叠、轧折、离层和结疤等缺陷。钢管外径偏差为±0.19 mm,壁厚允许偏差为0%~22%。化学成分占比如表3所示,相关的力学性能如表4所示。

1.2.3 管板加工的要求。管板材料为16MnⅢ+SB575-N10276,尺寸为?1 660×88(78+10) mm,应遵循《压力容器用爆炸焊接复合板 第2部分:镍-钢复合板》(NB/T 47002.2—2019)的规定[4],质量等级为B1级。

在加工过程中管板必须符合以下要求:①管板密封面与壳体轴线垂直,公差为0.4 mm;②管板孔应严格垂直于管板密封面,垂直度允差为0.10 mm,孔表面不允许存在贯通的纵向划痕;③管板钻孔后,96%以上的孔桥宽度必须≥5.31 mm,允许最小孔桥宽度为3.81 mm,且数量不得超过4%;④管孔螺柱孔中心圆直径和相邻两螺栓孔间弦长极限偏差为±0.6 mm,任意两螺栓孔间弦长极限偏差为±2.0 mm。

2 设备主要制造工艺及要求

2.1 管束的装配

该换热器管束采用立装。装配前,操作人员应用目视的检测方式逐一检查管板孔。管板孔内不得有毛刺、纵向或螺旋形划痕,管孔内槽应光洁,不得有纵向划痕或横向楞痕。同时,检验人员应用内径千分尺检查管孔的直径,需满足图样要求。管板、换热管表面应进行清洗、脱脂处理。管束的下管板平放于装配平台上,下部垫起足够的高度,保障有足够的空间进行操作,确保管板上端面水平。装配平台与管板之间可以放置石棉板,如有必要可加垫平板。管板与平板应为可拆连接,以防放倒管束时换热管滑出。需依次组装拉杆、定距管和折流板,组装折流板时应逐块检查正反面、方位。在管板中心及四角等位置各穿适量换热管定位,拧紧拉杆上的螺母依次穿入剩余的换热管。管子须顺利通过,不允许用铁锤敲打,可用木槌敲击。组装筒体到位,同时将另一侧管板吊装到位,调整两管板方位一致,组装引头,将部分管子按四周均匀反穿入管板孔内,调整两管板间距至图样要求。调整换热管一端伸出管板长度符合图样要求,并按图样要求进行胀接。换热管另一端用万向钻床进行平头,平头后管子伸出长度需符合图样要求,然后按图样要求进行胀接。

2.2 换热管与复合管板的胀接

该换热器操作中无振动、无过大的温度波动及无明显的应力腐蚀倾向,设计压强小于4.0 MPa,运行温度小于300 ℃。该换热器中换热管与管板的胀接采用强度胀接,具体结构如图2所示。

胀接须注意以下4种情况。

①机械胀接尽量采用带有扭矩控制仪的电动和风动胀管机,实施自动胀接。

②按管子规格和管板厚度选择合适规格的胀管器,具体选用按工艺文件执行。胀接中一般用洗涤剂润滑,胀后及时清除胀管器上的颗粒物以减少胀管器的损坏,并注意检查胀子和胀杆的磨损情况,必要时及时调换。若发生有断杆卡壳情况,应慎重从胀接前端用比管内径小一定尺寸的、硬度合适的平头圆钢通入管内将断杆和胀套、胀针一起打出,切忌损伤管内壁造成内漏的质量事故。

③先胀4~5根管子掌握适当胀大量,调整胀管机和控制仪实现自动胀接,保证各胀管接头均匀扩胀。

④胀接顺序应先在最外层均匀胀6~8根管子将管板定位,管板与管子相互垂直,定位后按“自外向内,对称胀管”的原则再胀适当数量的管子以增加管板的刚性。

2.3 换热管与复合管板的焊接

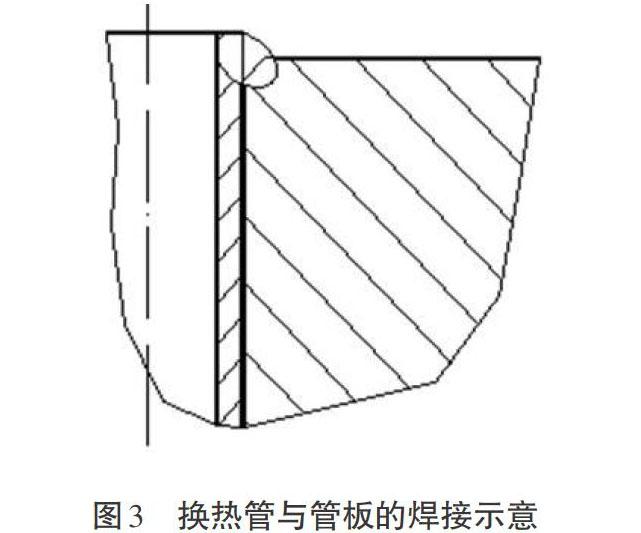

换热管与管板焊接的形式,如图3所示。

该焊接应在洁净、无尘、无烟、无染污的专门隔离的区域中进行[1]。选用的焊丝应使在正常焊接工艺下的焊缝的抗拉强度不低于母材固溶状态下的标准下限值,焊缝的塑性和耐蚀性能不低于固溶状态的母材或与母材相当,焊接性能良好。严禁用碳弧气刨进行焊缝坡口加工及清根。焊缝的表面不得使用磨具或其他任何工具进行打磨。换热管与管板的焊接采用GTAW(Gas Tungsten Arc Weld,钨极惰性气体保护焊)焊接方法[2]。焊接过程中,熔池金属高温停留时间短,金属冷却快,能量集中,有利于调整焊接能量和控制熔池形状,使焊缝一周的成形均匀。因管壁较薄,焊接时一定要控制好施焊方式及引熄弧点。焊缝应进行100%渗透检测,并随即抽检3%的换热管与管板焊接接头,按照《承压设备无损检测 第2部分:射线检测》(NB/T 47013.2—2015)附錄A进行射线检测。需要注意,检查应在最后一次胀管前。主要焊接参数如表5所示。

2.4 耐压试验和泄漏试验

制造完成的换热器管束必须按图样规定进行耐压试验和泄漏试验。试验应在专门的场地进行,应有可靠的安全防护设施和措施,设置有警示标志,并经相关人员和部门认可。试验前,所有与设备本体相连的零部件工作焊接已经完成。焊接完的焊缝应按图样规定进行相应的无损检测,且全部合格,相应的记录、报告齐全。按照要求装好全部试压工装,且连接部位的螺栓、垫片应装配齐全,螺栓紧固妥当。换热器管束顶部应设置排气口,充液时将容器内的气体排净。试压过程中应使换热器管束外表面保持干燥,只有当换热器管束壁温与水温相接近时,才能缓慢加压。

2.4.1 耐压试验。将换热器管束壳程中充满水,排净滞留在换热器管束内的气体。换热器管束外表面应保持干燥,当换热器管束壁温与水温接近时,方可缓慢升压至设计压强,确认无泄漏后继续升压至规定的试验压强,保压时间不少于30 min,然后降至设计压强,保压足够时间进行检查。检查期间,压强应保持不变。液压试验以无渗漏、无可见变形以及无异常的响声为合格。

2.4.2 泄漏试验。泄漏试验在耐压试验合格后进行,包括气密性试验、氨检漏试验等。该换热器管束是气密性试验,试验压强为图纸规定的设计压强。气密性试验压强所用气体应为干燥洁净的空气、氮气或其他惰性气体。本产品选用的是干燥洁净的氮气。试验时压强应缓慢上升,达到规定的试验压强后保压不少于30 min。此时,对所有焊接接头和连接部位喷肥皂水或洗衣粉液,观察是否有气泡产生。

需要注意,耐压试验和泄漏试验若有漏点,应排净容器内的介质,按相关规定进行返修,严禁带压操作。

3 结语

通过一系列的工艺方法,对上述材料的特性进行试验,加大零部件工艺的严格控制,成功制造了再沸器管束。通过尺寸检验、渗透以及射线检测、耐压试验和泄漏试验等检验方法验证,各项指标均符合设计及设想要求。该设备安装后运行良好,为公司后续制造生产同类设备及相似设备积累了丰富的经验。

参考文献:

[1]中华人民共和国国家发展和改革委员会.镍及镍合金制压力容器:JB/T 4756—2006[S].北京:机械工业出版社,2006.

[2]国家能源局.压力容器焊接规程:NB/T 47015—2011[S].北京:新华出版社,2011.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.压力容器:GB 150.1~GB 150.4—2011[S].北京:中国标准出版社,2012.

[4]国家能源局.压力容器用复合板 第2部分:镍-钢复合板:NB/T 47002.2—2019[S].北京:新华出版社,2019.

[5]ASME.Nonferrous Material Specifications:ASME BPVC.Ⅱ.B-2017[S/OL].(2017-07-01)[2021-03-30].https://www.doc88.com/p-3045992761430.html?r=1.