复杂产品离散制造过程信息追溯模型研究*

梁军义,李智皓,刘 伟

(中车青岛四方机车车辆股份有限公司,山东 青岛266111)

0 引言

ISO9001:2015标准对产品标识和可追溯性做了明确规定,生产过程中的产品需要输出唯一标识来保障产品的可追溯性。可追溯性有利于公司和客户鉴别产品、追溯其制造过程信息和原料来源,并能够与制造过程历史记录关联。产品的可追溯性有助于保障产品安全,在发现产品质量问题时企业能够快速定位问题产品范围并采取必要的行动[1]。

复杂产品具有研发成本高、规模大、技术含量高、单件或者小批量定制化、集成度高的特点,它包括大型通信系统、航空航天系统、大型船只、电机网络控制系统、高速列车、大型武器装备等,与现代工业休戚相关,直接影响到一个国家的综合国力和核心竞争力[2]。复杂产品通常为离散型制造,生产过程中包含着较多的变化和不确定性因素[3-4],生产数据类别繁多且分散,这对制造过程追溯的深度和完整性有较大影响。

近年来,在复杂产品制造过程管理方面研究众多,无论是从硬件方面还是在软件方面都取得了不少成果。文献[5-6]通过对制造过程中产品采用RFID和条码进行标识,实现了在物料跟踪、质量控制与追溯、生产过程控制、在制品管理等方面的管理。文献[7-8]研究了使用MES软件技术,通过记录制造过程信息,根据物料的批次或者序列号进行信息回查。目前对离散制造过程信息研究多集中在以物料标识为主导,数据采集为前提来实现物料信息回溯。从复杂产品生产全过程出发,研究制造过程信息间的关系、制造过程信息与产品之间的关系以及产品制造过程信息追溯模型的还比较少,本文结合离散制造过程作业特点,着眼制造过程可追溯性、信息完整性,通过对追溯信息建模以及追溯过程建模来研究复杂产品离散制造过程信息追溯的实现。

1 离散制造过程信息分析

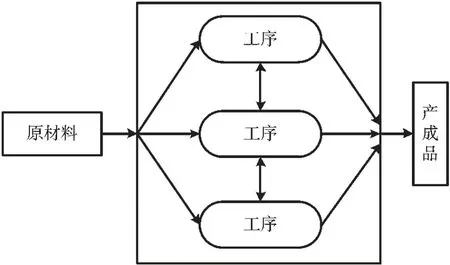

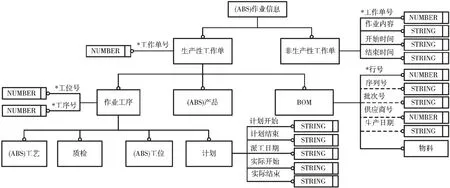

离散型制造产品的生产过程通常被分解成多个工序来完成,工件从一个工位到另一个工位进行不同类型的工艺处理。作业工序之间、作业顺序之间都有约束限制,制造过程信息涵盖人、机、料、法、环各方面要素[9]。一定时间内同一生产线上可能同时生产多个品种的产品,产品从原材料投入到产成品交付整个生产过程如图1所示。

图1 离散制造过程工艺流程图实例

复杂产品离散制造过程生产任务较多,且存在混流生产,产品的多样性造成了离散制造过程涉及的信息种类繁多,而且各信息的联系比较复杂[10],最终导致生产过程信息追溯难度大。复杂产品离散制造过程管理是围绕产品及其变化过程展开的,产品的变化过程(形态变化、位置变化、价值增值等)衍生了其他信息,如何将复杂产品物料信息与其制造过程信息进行关联是实现可追溯的关键。围绕离散制造过程产品的形成过程,可以将离散制造过程信息分为4大类:产品信息、生产作业信息、制造资源信息、作业反馈信息。

(1)产品信息是指制造过程中相关的产品或者零部件的物料属性信息,包括物料编码、图号、型号等。此类信息在制造过程中属于静态类信息,只与物料本身有关系。通过对产品信息的追溯可以确定物料设计、工艺、制造来源。

(2)生产作业信息是组织生产作业的载体,离散制造过程中由于各部件产品非连续性制造,通常以制造物料清单(Manufacturing BOM,MBOM)对整个制造过程进行切割,并以工单的形式来体现具体部件的生产作业内容。生产作业信息涵盖了离散制造过程物料的投入和产出、工艺输入、质量参数要求、生产计划的执行和关闭等。

(3)制造资源是从最初的原材料投入到最终产品交付涉及的所有资源的统称。制造资源信息按照其用途可分为工艺资源信息、人力资源信息、工位资源信息、物料资源信息。制造资源信息反映了产品利用何种工艺作业、由谁执行、使用何种工艺装备、采用了何种物料生产的。

(4)作业反馈信息是指产品在生产线上从开始到结束,经过生产作业后产品形态、功能变化所衍生的信息,不仅包括产品的零部件组成结构信息、质量特性信息的反馈,还包括生产异常、工程变更、质量事件的反馈信息。通过作业反馈信息可以追溯到产品本身的质量特征以及生产过程中相关的变更记录,是产品制造过程回溯的重要组成部分。

2 基于作业活动驱动的追溯信息单元结构

2.1 追溯信息单元

离散制造企业的运作和管理围绕产品及其变化过程展开,生产管理正是通过对产品信息的处理、分析来决策对实体物流实施何种动作[11]。为了完整表述产品在生产线上各环节制造过程数据,并对数据进行结构化表达,本文提出了基于最小作业集的“追溯信息单元”概念,追溯信息单元(Traceability Unit,TU)以最小作业集切割,每个追溯信息单元包括产品作业集合相关的资源信息及其生产状态信息,且每个追溯信息元通过物料演绎关系进行链接。相关定义如下:

定义1:产品——产品指在制造过程中的物料经过工艺装配、加工等生产作业活动的演绎结果,零件、部件、产成品都是产品特定阶段的演绎状态,记作P。

定义2:最小作业集——离散生产中为了达到产品P特定品质特性所包含的作业集合,记作W。

定义3:制造资源——最小作业集W执行过程中所使用的物料资源、工艺资源、工位资源、人力资源信息等,制造资源记作R。

定义4:作业反馈——生产作业执行中各作业状态记录的集合,包括质量状态、异常状态、变更状态、指标状态等,记作S。

因此追溯信息元表达式为:

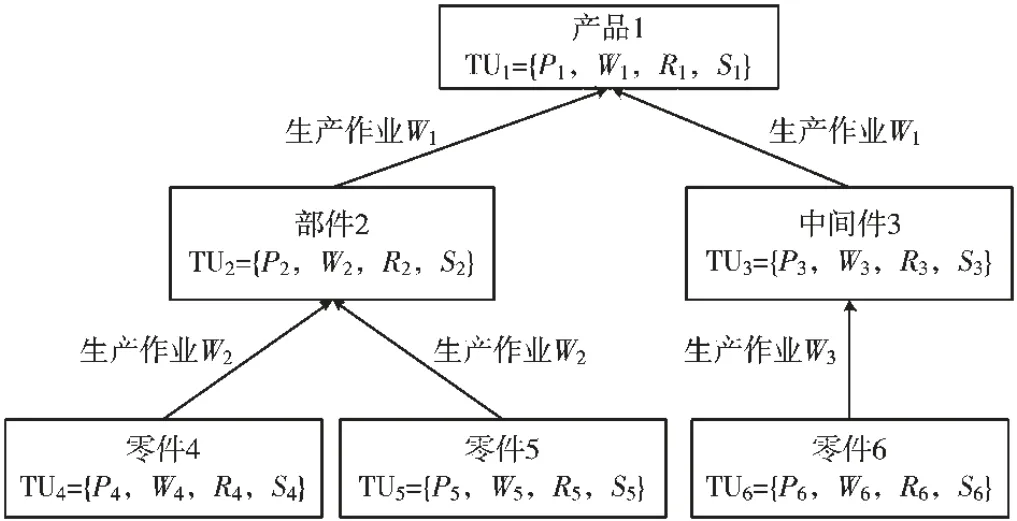

2.2 追溯信息单元体系构建

追溯信息单元描述了最小作业集合的追溯信息构成,产品在离散作业过程中根据工艺路线,在不同的作业单元上进行作业流转,每个作业单元上都会产生相应的追溯信息单元,追溯信息单元中的Pi为该作业单元Wi的产出物料信息,当产品Pi流转到下一作业单元Wi+1时,其作为Ri+1的物料资源进行投入,并产生新的产出物料信息Pi+1,最终形成该产品的追溯信息单元链式结构,如图2所示。

图2 产品追溯信息单元链式结构

产品追溯信息单元链式结构中TUi代表该产品的某个追溯信息单元,各追溯信息单元通过产品的演绎关系进行链接,每一个链接对应着一个生产作业活动。基于产品的生产作业活动将离散的作业信息进行归集,在链式结构上的每一个节点为一个追溯信息单元,通过追溯信息单元可追溯该生产过程过程产品信息、工序信息、投入资源信息以及作业反馈信息。

3 制造过程信息追溯模型构建

3.1 制造过程信息模型

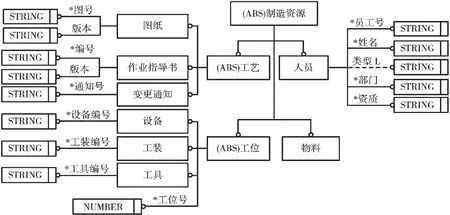

信息模型是指从信息的角度对过程进行描述,其目标是用面向对象的方法刻画企业数据和过程信息[12]。ISO10303-21:2002提出的EXPRESS-G是数据的一种形式化表达语言,广泛应用于机械、制造、航空航天、工艺等产品制造领域[13]。为了描述制造过程信息实体各要素的关系,选择EXPRESS-G表达语言对复杂产品离散制造过程中的产品信息、生产作业信息、制造资源信息、作业反馈信息进行建模。

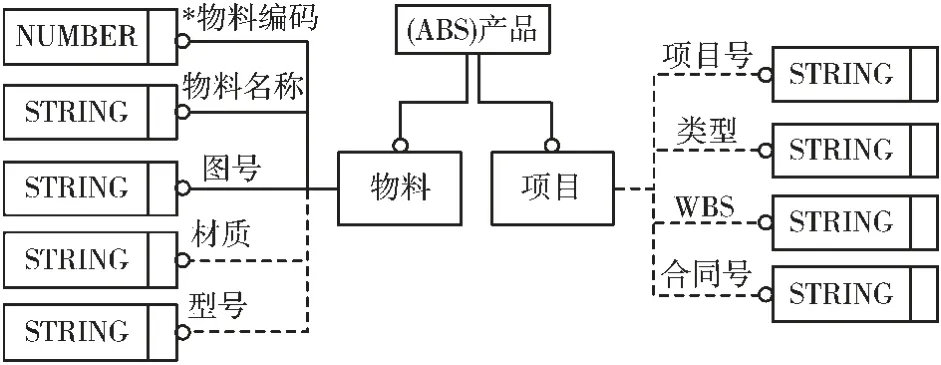

3.1.1 产品信息模型

复杂产品离散制造过程可追溯性管理的出发点是基于物料的,制造过程中的产品指参与生产过程的各类物料的统称[14]。为了实现对产品静态属性和业务动态属性的追溯,构建产品信息模型如图3所示。产品信息模型包括物料信息对象和项目信息对象,通过物料信息对象能够追溯设计阶段的设计属性,例如物料编码、图号、材质、型号等。通过物料的业务动态属性,可追溯该物料的项目信息,并且能够和制造过程形成关联。

图3 产品信息模型

3.1.2 生产作业信息模型

生产作业是指将投入的制造资源转化为最终产品的相关活动[15]。离散制造过程中的作业活动从与产品的直接关联程度可分为生产性作业和非生产性作业。生产性作业与产品直接相关,例如产品的加工、组装作业等,生产性作业描述了产品是由物料通过作业工序按照特定要求生产的过程信息,因此生产性作业包含了产品信息、作业工序信息、物料信息;非生产性作业与产品生成不直接相关,例如工位上料、作业点检等。生产作业信息在执行时通过工作单号进行标识,通过工作单号可追溯生产作业环节具体的信息,生产作业信息模型如图4所示。

图4 生产作业信息模型

3.1.3 制造资源信息模型

生产制造是生产企业整合相关的生产资源,按预定目标进行系统性地从前端概念设计到产品实现的物化过程。制造资源信息是复杂产品离散制造过程追溯信息的重要组成部分,通过EXPRESS-G语言对制造资源进行描述,包括工艺、工位、人员、物料资源属性,如图5所示。

图5 制造资源信息模型

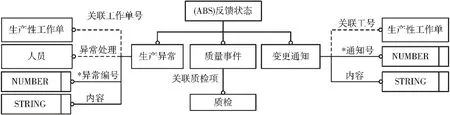

3.1.4 作业反馈信息模型

作业反馈信息是生产制造过程中各种过程要求、过程状态、生产性能的描述和记录。从生产制造角度而言,作业过程是生产活动、检验活动、异常处理、变更处理综合作用的过程,作业反馈信息模型如图6所示。作业反馈信息反映了生产制造活动中各类信息的收集、传递和处理状态。通过作业反馈信息模型能够对生产制造过程中各活动的反馈进行记录,并与生产作业进行关联,使之可追溯到作业过程中生产异常状态、质量事件、质检记录、变更执行状态等作业反馈数据。

图6 作业反馈信息模型

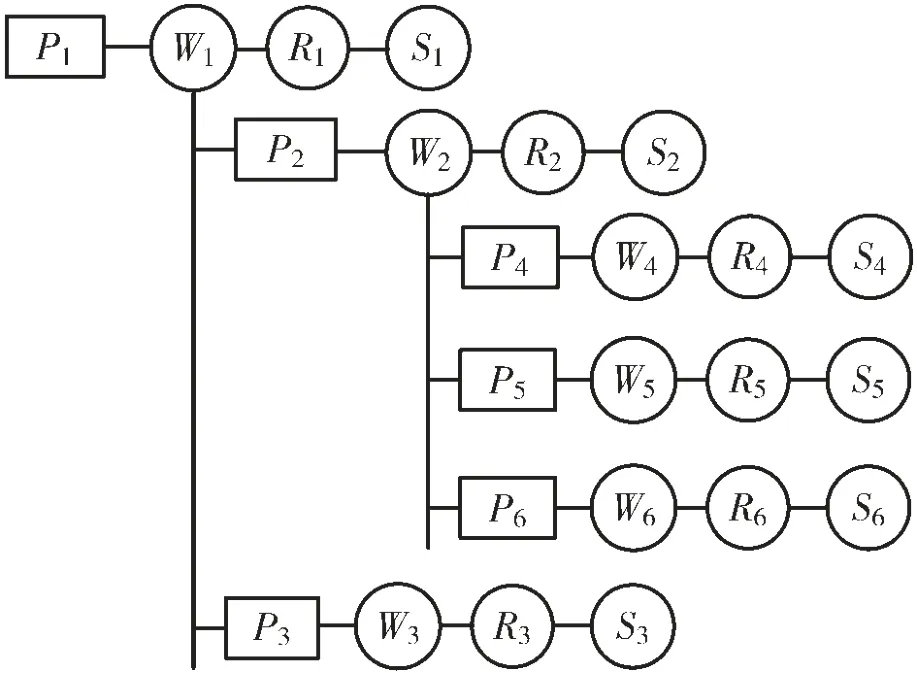

3.2 离散制造过程追溯模型

离散制造过程追溯信息单元不仅描述了各类型的追溯信息,同时还反映了具体生产过程投入物料和产出物料的演绎关系。以生产过程各生产作业物料演绎关系为主线,在生产过程中,通过为产品在生产过程中赋予一个唯一的身份识别码,形成追溯标识基础,每一个身份识别码都能够对应一个追溯信息单元,依据产品追溯信息单元链式结构可推导出以产品装配结构为骨架、追溯信息单元为附属的树形结构模型,如图7所示。通过该模型可以追溯每一个作业的追溯信息单元。

图7 产品离散制造过程信息追溯树形结构

树形结构为非线性的数据结构,支持自顶向下(Top to Down)和自底向上(Bottom to Up)操作。自顶向下是“寻子”过程,可追溯该产品的物料结构组成以及各物料制造过程中生产作业信息、作业过程中的资源信息以及作业完成后作业反馈信息;自底向上是“寻根”过程,通过某一作业信息追溯其影响的产品范围,例如通过某原材料标识追溯该原材料分布在哪些具体的产品中。自顶向下追溯和自底向上追溯实现了追溯的深度和广度,基于制造过程信息追溯树形模型,产品在制造过程或者交付运行后发生质量问题,可以通过产品制造过程信息追溯树快速确定产品物料属性,例如产品设计图号、版本等,通过产品信息追溯模型,准确回溯产品制造过程所应用的工艺参数、物料构成、质量属性、异常状态、责任人员等。

4 结论

通过对复杂产品离散制造过程特点研究,结合复杂产品形成过程分析了离散制造过程追溯信息特征,提出了追溯信息单元概念,并构建了追溯信息单元体系。追溯体系实现自顶向下追溯和自底向上追溯,拓展了制造过程追溯的深度和广度。该模型在某高铁车辆制造企业制造执行系统中进行了验证,并取得了良好的效果。本文主要从模型的构建和追溯实现方面进行了研究,对制造过程数据挖掘以及制造过程信息对产品设计优化将是后续的研究课题。