守口堡胶凝砂砾石填筑过程防骨料分离措施

何冰峰

(山西省水利建筑工程局有限公司 山西太原030006)

0 引言

胶凝砂砾石坝是介于刚性体坝和散粒体坝之间的一种新坝型,效益显著,不仅对筑坝基础要求底,且筑坝材料也可以就地取材,减低了对生态环境的影响,而且在遇到超限洪水时达到慢溃甚至不溃的有效作用,为保护人民生命财产安全具有重大的意义。

守口堡水库枢纽工程胶凝砂砾石坝为我国首座试验型坝,位于大同市阳高县,坝顶长366 m,最大坝高61.6 m,在永久工程中尚属首例。且守口堡水库大坝对胶凝砂砾石骨料粒径拓宽到150 mm,为胶凝砂砾石在骨料级配连续性控制方面带来了一个极大的考验,如若控制不好,极容易出现骨料分离现象,直接影响胶凝砂砾石坝的填筑质量,增加坝体安全稳定隐患。因此如何解决胶凝砂砾石在填筑过程中的骨料分离成为了我们筑坝过程中的一大难题。

胶凝砂砾石施工中的骨料分离现象伴随着施工的整个过程,影响因素有很多,通过现场试验,借鉴碾压混凝土施工经验及在施工过程中的不断摸索,成功地解决了胶凝砂砾石在施工过程中的骨料分离现象,且填筑质量达到优良。

1 施工阶段的划分

胶凝砂砾石铺筑过程主要分三个阶段,储料阶段、加工阶段、铺筑阶段。储料阶段包括母料的筛分和存储,这个阶段主要掌握母料的开采量、利用率,以及筛分料各个级配在导则要求的范围内的含量,通过掺配外掺料,保证拌合料一定的连续性;加工阶段是胶凝砂砾石的制备过程,也是防止骨料分离的主要阶段,从拌合过程中的喂料开始至拌合成品料的接料,每个环节都至关重要;铺筑阶段是防止骨料分离的辅助阶段,主要在卸料方式、骨料局部集中的处理和条带衔接部位处理等方面控制。下面从三个阶段中各个环节如何解决胶凝砂砾石骨料分离作一一叙述。

2 储料阶段

2.1 母料的筛分

首先,我们对砂砾石料场进行复勘,以10 m×10 m划分方格,料场较大时可适当扩宽,但建议不超过30 m×30 m,每个方格随机性取至少1 个取样点,并对每个点不同深度的砂砾料进行筛分。确定砂砾石料母料的开采范围、深度及原料级配等。进而推算出整个料场砂砾料的筛分可利用率及需要掺加的人工砂、碎石比例;另外,如果母料储量较大,远远超出填筑需求量,且母料各个筛分范围的级配依据导则相差较远,有条件的可将母料按照导则要求按照各个级配范围进行筛分重组,进而满足拌合料母料参配要求。通过掌握现场母料可利用率和筛分情况来确定外掺料的掺量,保证重组料各个级配间一定的连续性,避免出现重组料大骨料集中现象。

2.2 筛分料储存

砂砾石筛分主要用于剔除150 mm 以上超粒径砾石。要时常监测是否出现筛网变形,会有150 mm 以上的卵石混入筛分好的料堆中,造成大颗粒的集中现象。由于胶凝砂砾石填筑需求量较大,且一次生产填筑时间较长,所以筛分料的储存分为一次储区和二次储料区,一次储料区是年计划用量,最少不能少于15 天的用量,二次储料区为一次生产填筑用量,包括筛分料和外掺料,一般2~3 天的用量,并搭设雨棚防护,存储过程都采用后退法摊铺储存,这样能有效地降低因储料过程造成筛分料的砂卵分离,避免大骨料的集中。二次储料区搭设雨棚主要是控制拌合料的含水率,守口堡胶凝砂砾石为干硬性材料,含水率是施工过程的主要控制因素,搭设雨棚可有效地减少因降雨等外来因素造成的拌合料含水率较大变化,避免搅拌过程中出现由于搅拌不均造成的骨料分离现象,保证生产过程的连续性。

3 加工阶段

3.1 喂料

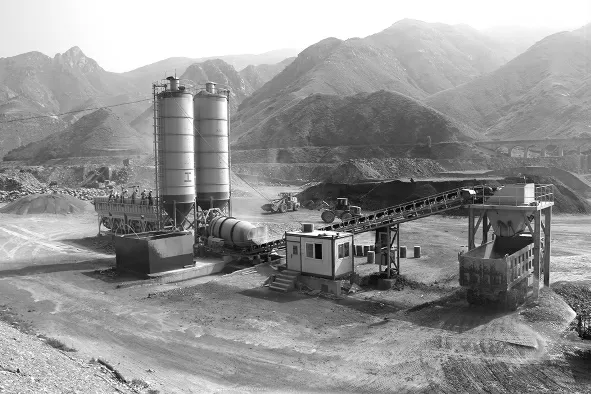

胶凝砂砾石的拌合采用SBL200 专用胶凝砂砾料拌合机,如图1 所示。喂料是拌合过程的第一步,也是重要的一步,首先现场实验人员必须实时对二次储料区的筛分料及掺配料进行含水率进行测定,根据测定结果出具现场的配料单,喂料过程中,料斗顶部安装筛网,过滤掉超粒径砾石,安排专人进行二次剔除;同时必须实时监控输料皮带机运转情况,发现异常及时调整,保证拌合过程中不间断喂料,满足重组料的参配要求和生产的连续性。

图1 SBL200 拌合机

3.2 拌合

专用拌合机的设计生产能力为200 m3/h,实际可达到85%,生产能力比较高,胶凝砂砾石初凝时间控制在平均4 h 左右,施工中,每次铺筑区面积规划根据搅拌机的拌合能力、机械配置、天气情况等制定,但伴随的问题是在高强度的生产过程中,拌合质量达不到要求,砾石裹浆不足,大骨料集中较为严重,综合考虑各种因素,我们对搅拌桶进行了改进加长,通过增加重组料在拌合桶内的拌合时间,让胶凝砂砾石料充分拌合,很好地解决了大骨料裹浆不足的现象,消除了因拌合不均造成的大骨料集中现象,提高了生产能力;同时,机械运转速率的提高,也减低了拌合料在输料皮带机上因暴露造成的VC 值损失,出机口VC 值我们一般保持在10~15 s 左右,不同天气情况也做相应调整;另外,SBL200 专用胶凝砂砾料拌合机在喂料口、拌合桶、输送带、出料口处安装了监控设备,在生产过程中实时的将机械运转情况及各部位运转性能以图片和数字的形式传输至控制室,对生产过程实时监控,保证生产质量。

3.3 接料

拌合料拌合完成后,通过输送皮带机输送至临时储料斗,皮带机卸料部位距料斗底部约2 m 左右,由于下落高度较大,在储料过程中,随着拌合料在临时储料仓内的堆积,因骨料粒径、比重等因素的不同,造成了不同的下落轨迹,产生较为严重的骨料分离现象。我们通过在拌合设备皮带机出料部位加设挡料板和调节板,以改变不同物料的运动轨迹,从而调整物料落点,使其混合均匀,使临时储料仓内的骨料分离现象得以消除。

临时储料斗内存储一定拌合料后,如何卸料也是比较关键的一步,专用拌合设备的临时储料量为7 m3左右,卸料必须是临时储料仓内达到一半以上容量时才可卸料,不允许直接开仓卸料,不然在自卸车卸料过程中会出现很严重的骨料分离现象,同时临时储料斗内设备改进起不到作用。接料采用自卸车三点式接料,储料仓卸一次料为一点,三堆料相互堆叠。

4 铺筑阶段

4.1 卸料

胶凝砂砾石是干硬性拌合物,松散无黏性,自卸汽车在运输胶凝砂砾石料时,要控制好行驶速度,一般为20 km/h 内,运输道路必须平稳,不能有较大的颠簸和急转弯,无法避免的情况下必须降低运输速度,避免在运输过程中产生骨料分离;运输达到现场后采用后退法进行铺筑,卸料由仓面指挥员指挥,采用两点叠压式卸料,见图2。卸料按仓面划分的条带卸料,梅花形依次堆放,条带方向与坝轴线平行,守口堡胶凝砂砾石铺筑条带为4 m。卸料时,每车分两个位置卸料,先卸1/2 料,移动1.5 m 左右位置后卸1/2 料,第二次应对准第一次卸料堆高度的一半位置,使后卸料堆与先卸料堆相互搭接,落差不大于1.5 m,从而避免骨料分离现象。

图2 两点叠压式卸料

卸料堆旁如出现个别的骨料现象,采用人工将其分散到料堆上;如果出现的骨料集中部位相对较大,可采用小型的挖掘机将此处料堆进行现场二次拌合,直至未出现明显的骨料集中现象为止。

4.2 摊铺

卸料环节中的消除骨料分离措施伴随着卸料的整个过程,消除卸料过程中产生的骨料集中现象后,立即采用SD16 型履带式推土机进行摊铺平仓,平仓过程中,行进速度保持在1.5 km 左右,绝不允许急退急进,人工在已平仓的未碾压条带进行检查,消除骨料集中部位,将大骨料分散至未平仓的条带上;特别注意的是,守口堡水库胶凝砂砾石虚铺厚度为55 cm,高差相对较大,在仓面边缘和条带衔接部位很容易出现骨料现象,我们在摊铺过程中,垂直条带方向依次摊铺,每个摊铺完成的条带在相邻条带摊铺前,采用人工对大骨料集中部分进行处理,将大骨料分散本层条带上,并覆盖一定的细骨料,消除骨料分离现象后,进行相邻条带摊铺;另外也可采用喷浆的方式消除条带及摊铺完成的条带出现的大骨料集中现象,主要目的是进行大骨料的裹浆,喷浆效果达到大骨料暴露面全部裹浆为准,如果条带较长,交叉作业较大,也可采用人工挥洒。

4.3 碾压

碾压过程是胶凝砂砾石铺筑的最后工序,消除摊铺过程中的骨料分离现象后,按照摊铺条带碾压设备要紧随其后,守口堡胶凝砂砾石碾压设备为26 t 单钢轮振动碾,碾压遍数为8 遍,其中静压两次,行走速度应控制在1~1.5 km/h 左右。每碾压完一个循环时,安排2~3 人进行仓面检查,有骨料集中的部位进行挖除换填,直至每个条带碾压完成,未及时碾压的条带如果暴露时间较长,要进行喷雾保湿,补充大骨料表面裹浆水分的流失,一般为20 min 一次,具体频次应根据现场实际仓面情况和天气情况进行调整;如果未及时补充水分,出现局部暴露时间过长,可采用喷浆或人工洒浆液方式处理,至大骨料暴露面全部裹浆为止。

5 结语

由于胶凝砂砾石中的胶凝材料用量较少,在施工的各个环节中,很容易出现大骨料的集中,造成骨料分离现象。本文叙述的如何解决胶凝砂砾石骨料分离的各项措施,只是我们在建设大同市守口堡胶胶凝砂砾石大坝工程过程的一项难题,在经过长达两年工程试验和后期的实践中,我们寻找到了胶凝砂砾石筑坝关键技术的解决路径和方法,确定了胶凝砂砾石铺筑工艺参数,探索出拌合、运输、平仓、碾压、层面处理、上下游固坡等系列施工工艺,成为了我们一项核心技术,也得到了国内知名专家的认可。