重碳酸型库水侵蚀浆砌石坝防渗加固技术及应用

彭 琦,高大水

(长江勘测规划设计研究有限责任公司/国家大坝安全工程技术研究中心,湖北 武汉 430010)

0 引 言

大坝修建并蓄水形成水库后,由天然河道变为人工湖泊,环境发生变化,库水普遍呈现不同程度的腐蚀性[1],长期作用将侵蚀大坝坝体与坝基,对重力坝或拱坝甚至会影响其稳定安全[2]。从部分大坝库水 HCO3−含量看,不同水库库水HCO3−含量差异较大,安徽省梅山水库库底水HCO3−含量为0.71 mmol/L,浙江省新安江水库库底水 HCO3−含量为 1 mmol/L,安徽省陈村水库库底水 HCO3−含量为 0.9 mmol/L,部分水库在0.70 mmol/L以下,呈中等-弱重碳酸型腐蚀性,重碳酸型库水对坝体混凝土和坝基水泥帷幕具有长期侵蚀作用,不利于大坝结构安全和耐久性,目前对重碳酸型侵蚀问题还没有专门和成熟的解决方法,本文结合实际工程,根据重碳酸型库水侵蚀坝体和坝基破坏机理和特点,研究采取相应的系统防渗加固处理措施。

1 重碳酸型侵蚀分析

1.1 重碳酸型侵蚀机理

重碳酸型腐蚀性库水具有溶出性和软水侵蚀性,侵蚀水下结构混凝土、坝基水泥帷幕、浆砌石甚至坝基岩石[3],生成易溶于水的Ca(HCO3)2。在渗透水流作用下,重碳酸型腐蚀性库水使坝体混凝土或帷幕灌浆水泥结石中的氢氧化钙等被大量溶滤带走,降低防渗体的防渗效果甚至失效;基础混凝土与砌石坝体接触面、基础混凝土与基岩接触面部位相对薄弱,在渗透水流作用下,使水化产物中的氢氧化钙和氧化钙等可溶性矿物不断被溶滤出来,使接触面胶结力下降,混凝土强度降低;地下水对裂隙、断层中的充填物产生溶蚀作用,将造成岩体空隙增大、降低岩体强度;溶蚀析出物会淤塞坝基排水孔,造成坝基排水不畅,将影响大坝安全。有关化学反应过程如下:

重碳酸型库水在坝基内离子迁移作用微观机理主要有:(1)渗透、(2)分子扩散、(3)水动力弥散、(4)吸附、(5)外电场作用、(6)内电场作用等[4]。坝基渗透溶蚀中HCO3−主要随渗透水的流动而迁移,HCO3−迁移过程主要遵循水动力弥散机理。HCO3−迁移过程中与 Ca2+结合生成Ca(HCO3)2,当 Ca(HCO3)2遇到溶解的 Ca(OH)2或未溶解的 CaO将反应生成 CaCO3,基岩内部CaCO3将会堵塞孔隙,留在混凝土基础或基岩内,而在渗出面处反应生成的少量 CaCO3将被析出;直接穿过基岩孔隙最终渗出的Ca(HCO3)2,在环境温度条件改变情况下将自行分解析出更多的CaCO3。最终当坝基Ca2+析出达到一定量时,便导致了基础混凝土或基岩透水率增大及强度降低。

1.2 浆砌石坝重碳酸型侵蚀分析

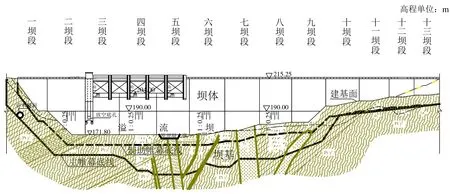

江西省大塅水库砌石重力坝建成于 1990年,坝高43.4 m,坝长357 m,坝体共13个坝段(见图 1),从左岸至右岸分别为一坝段~十三坝段,坝体内部设置有廊道。坝基置于强风化至微新岩体上,基岩岩性主要为中元古界双桥山群宜丰组下段石英云母角岩(Ptshy1)与闪长花岗岩脉(γm),坝基岩体较破碎,坝基原设有帷幕灌浆和排水孔。

图1 水库大坝纵断面布置示意图Fig. 1 Vertical section layout of reservoir dam

该水库水质检测 HCO3−含量达 0.6 mmol/L,对混凝土具重碳酸型弱-中等腐蚀性,分析库水与廊道地下水主要离子含量的变化,库水具有低Ca2+含量、低 HCO3−含量、低 CO32−含量、低矿物度特征;而廊道排水 HCO3−含量较高,矿化度高,呈钙碱性,表现为坝体 Ca2+析出明显,加固前廊道排水孔及测压仪器部位析钙情况十分严重,导致多处排水孔堵塞及监测仪器失灵(见图 2)。

图2 廊道排水孔及测压仪器部位析钙严重Fig. 2 Serious calcium precipitation at the drainage hole and pressure measuring instrument

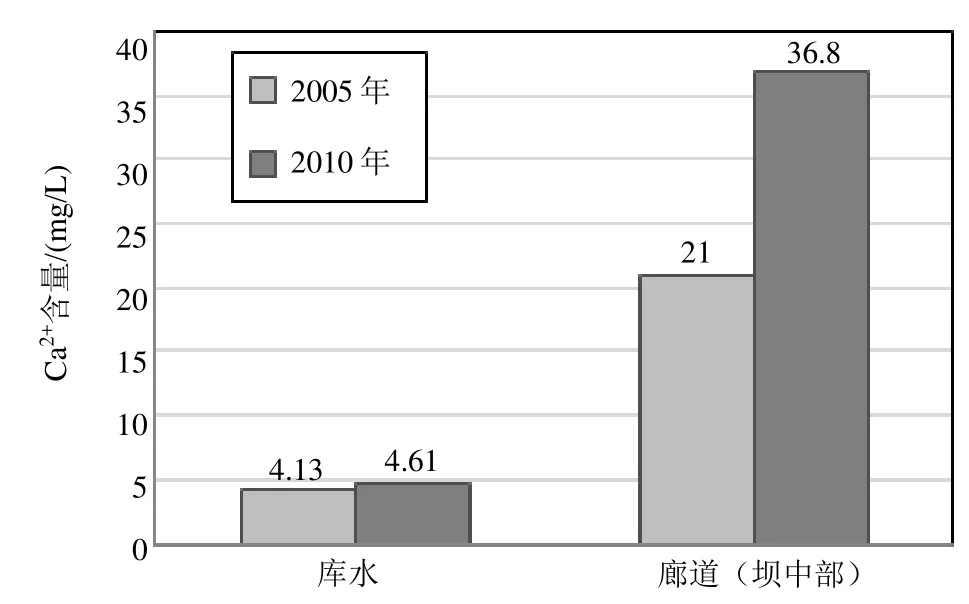

该水库分别于2005年和2010年进行了库水化学分析,2005年库水中Ca2+的浓度为4.13 mg/L,而四坝段廊道排水孔中Ca2+的浓度为21 mg/L,十二坝段廊道排水孔中 Ca2+的浓度为 13.7 mg/L,廊道排水孔中 Ca2+的浓度是库水中 Ca2+浓度的 3~5倍;从2010年该水库库水化学分析成果看,库水中Ca2+浓度为4~5 mg/L,廊道中Ca2+浓度多在20 mg/L以上,最大达到127 mg/L,廊道排水孔中Ca2+的浓度是库水中 Ca2+浓度的 4~8倍(见图3),最高超过25倍。

图3 水质化学分析Ca2+浓度对比图Fig. 3 Comparison of Ca2 + concentration in chemical analysis of water quality

比较 2次水化学分析的 Ca2+浓度可见,库水本身的腐蚀性变化很小,而库水对水泥水化物的溶出破坏速度有加快趋势,廊道中部坝段检测的Ca2+浓度显著增大,溶蚀引起防渗帷幕的孔隙率逐步增大,进而导致岩体透水率增大。2005年坝基岩体进行了32段钻孔压水试验,试验成果 4段大于 5 Lu,2段大于 3 Lu,占 18%左右,最大透水率 7.9 Lu,说明防渗帷幕总体效果良好。2010年对坝基岩体进行了 24段压水试验,试验成果仅 4段小于5 Lu,大于5 Lu的段数占83%左右,最大透水率为 11.2 Lu,说明防渗帷幕透水率明显增大,防渗帷幕已接近于失效。

2 浆砌石坝抗重碳酸侵蚀防渗加固方案

2.1 防渗加固技术原则

(1)大坝应形成封闭的整体防渗系统以截断库水渗漏侵蚀通道。浆砌石坝抗重碳酸型侵蚀应防止坝体与坝基出现薄弱环节,避免形成渗漏通道。应结合原浆砌石坝防渗体结构,采取适宜的防渗加固方案,确保坝体自身防渗、坝基帷幕防渗及坝体与坝基衔接部位防渗可靠性,使坝体与坝基形成封闭的整体防渗系统,起到联合防渗抗侵蚀的作用。

(2)协调坝体新老防渗面板结构变形防止开裂。坝体防渗面板重构应防止施工温度应力作用及运行期坝体变形应力作用下产生裂缝,避免重碳酸库水渗入裂缝侵蚀混凝土结构,应加强新老混凝土结合,合理设置施工缝和结构缝,设置可靠的止水结构,优化面板材料配比,使新防渗面板适应原坝体变形,避免裂缝发生。

(3)密实坝基微小孔隙防止重碳酸型库水侵蚀。通过灌浆将坝基存在的孔隙或受到重碳酸型库水侵蚀的通道封堵,提高坝基抗渗性,防止重碳酸型库水通过孔隙侵蚀坝基或加剧坝基侵蚀。

2.2 坝体防渗加固方案

坝体防渗加固采取在原防渗面板上重构钢筋混凝土防渗面板的加固方案,重构防渗面板为钢筋混凝土结构,混凝土强度等级为C25、抗渗等级为 W8、抗冻等级为 F100。为满足抗重碳酸型腐蚀、抗渗及抗冻要求,从材料和结构两方面改进优化防渗加固方案。

(1)材料改进措施

重构防渗面板采用水泥、掺和料、外加剂的品种和数量,水灰比、配合比及含气量均通过试验确定,混凝土中按最优配比掺入聚丙烯晴纤维。

(2)结构优化措施

坝体防渗加固结构优化措施包括:新建防渗面板厚度优化、新老混凝土面板结合、新防渗面板配限裂钢筋及面板合理设置分缝止水。

新建防渗面板厚度可根据水头大小确定,上部厚度50 cm,下部厚度适当加大,厚度与最大水头比值应在 1/30~1/60范围。为确保防渗面板的竖向受力稳定,面板底部尽可能坐落在基岩上,防渗面板与上游坝面原混凝土防渗面板通过植筋锚固和无机界面胶黏结,使新老混凝土形成可靠的整体结构。新建防渗面板配限裂钢筋,钢筋布置于防渗面板临水侧面层。

新建防渗面板既要满足受力要求,也要满足变形协调要求,需合理设置水平缝和垂直缝,避免原坝体强约束作用使面板产生裂缝。防渗面板水平分缝采用施工冷缝,不留缝宽,但需设铜止水,且跨水平施工缝的竖向钢筋采用通长钢筋,即竖向钢筋在施工缝处不切断。上游坝面新建钢筋混凝土防渗面板在坝段间的垂直分缝与原坝段间垂直分缝贯通,相邻缝间距为 11.5~14.75 m。新建防渗面板垂直分缝为结构缝,缝间设铜止水,并填充聚乙烯高压闭孔泡沫板。

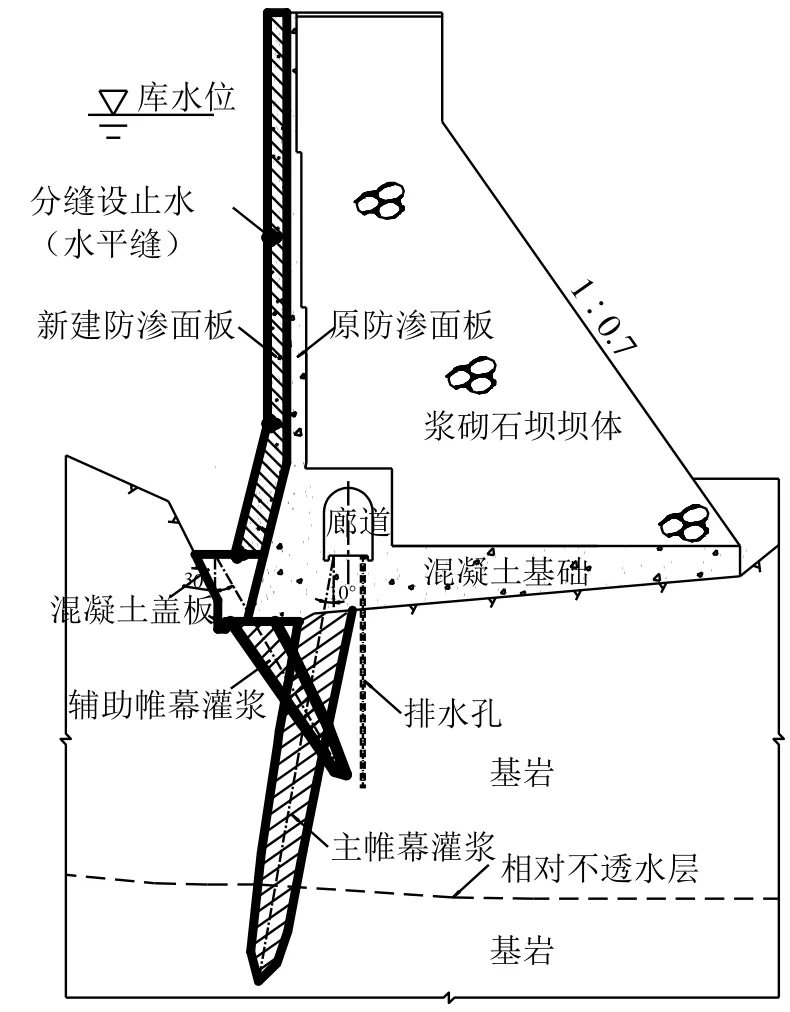

2.3 坝基防渗加固方案

该水库坝基帷幕灌浆范围为整个大坝各坝段,并分别向左右岸坝肩延伸 20 m,帷幕灌浆防渗中心线总长 417 m,桩号范围为 Y0+030.00~Y0+427.00。砌石坝原帷幕灌浆位于坝基廊道底部,对原帷幕灌浆重新灌浆加固后作为主帷幕,即在廊道内钻孔进行帷幕灌浆,钻孔向上游倾斜10°,帷幕灌浆深度按不小于5 Lu线以下5 m控制(见图 4)。砌石坝一坝段~十三坝段的坝踵设混凝土盖板,桩号范围为 Y0+050.00~Y0+378.00,混凝土压浆板与砌石坝上游新建混凝土防渗板衔接,板底采用砂浆锚杆与基岩锚固,辅助帷幕灌浆范围位于一坝段~十一坝段混凝土盖板以下,辅助帷幕灌浆钻孔采用斜孔,钻孔方向向下游倾斜 30°,辅助帷幕与主帷幕衔接,形成完整封闭的防渗体系。帷幕灌浆采用单排灌浆孔,孔距 1.5 m,局部地质条件较差的部位增设一排灌浆孔。

图4 坝基帷幕灌浆加固结构示意图Fig. 4 Diagram of curtain grouting reinforcement

为解决库水对水泥和混凝土重碳酸型腐蚀问题,研究采取了如下措施:(1)在帷幕灌浆水泥中掺 15%水泥含量的矿渣和 10%水泥含量的灌浆剂(具有分散和微膨胀性能),矿渣细度要求:D50≤30 μm(比表面积≥550 m2/kg);(2)适当提高防渗标准以增强帷幕灌浆的抗侵蚀性能,主帷幕上部20 m深范围防渗标准由5 Lu提高到3 Lu;(3)先灌辅助帷幕,后灌主帷幕;(4)开灌水灰比提高到2∶1。

2.4 配比试验研究

(1)坝体防渗面板掺聚丙烯晴纤维配比

抗渗混凝土配合比数据见表 1,按此配比拌合的混凝土坍落度 160 mm,和易性良好,7 d混凝土抗压强度为 26.8 MPa,28 d混凝土抗压强度34.2 MPa,6个试样在1.0 MPa均没有透水,达到抗渗等级W8。

表1 防渗面板混凝土掺聚丙烯晴纤维配比Table 1 Proportion of polypropylene fiber in anti-seepagepanel concrete kg/m3

掺纤维混凝土材料具有比普通混凝土更好的韧性,即荷载作用致破坏过程中具有更优异的能量吸收能力,聚丙烯晴纤维在混凝土裂缝扩展中伸长量较大,为韧性材料,试验表明其应力-应变是非线性关系,聚丙烯晴纤维含量对混凝土材料韧性影响也是非线性的,混凝土材料随聚丙烯晴纤维含量的增大而增大,当含量增加到1.89 kg/m3时,由于材料强度的降低使得韧性不再增大反而有所减小,含量 0.9~1.5 kg/m3时变化不明显,从提高混凝土材料韧性、保障设计强度和经济方面综合考虑,坝体防渗面板采用掺入含量 0.9 kg/m3聚丙烯晴纤维混凝土。

(2)坝基帷幕浆液掺入矿渣和灌浆剂配比

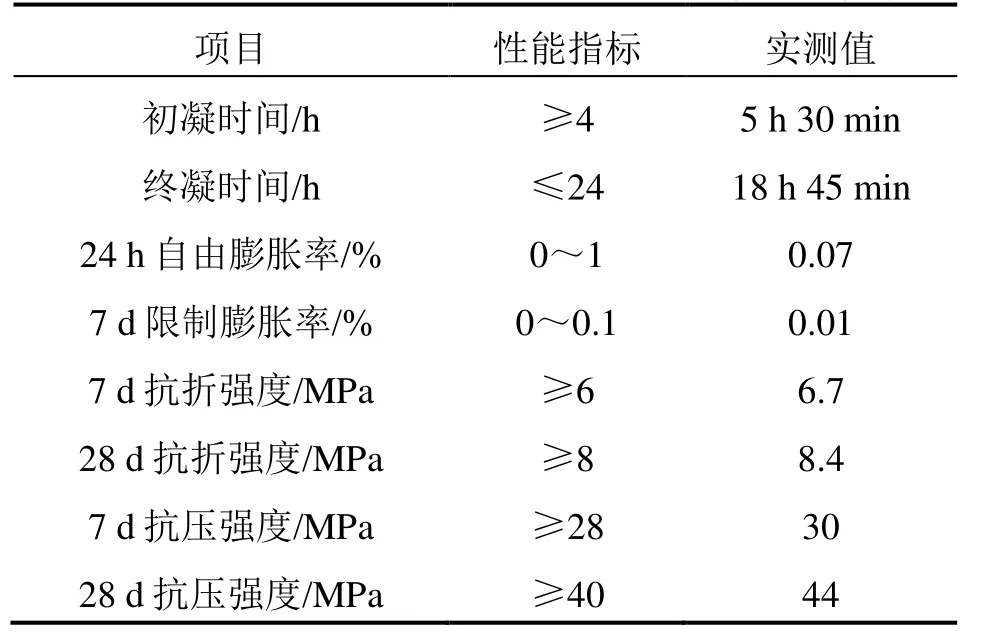

帷幕灌浆水泥中掺入的矿渣和灌浆剂性能指标和试验检测值见表2和表3。

表2 掺矿渣粉性能指标与试验检测成果Table 2 Performance index and test results of slag powder

表3 掺灌浆剂性能指标与试验检测成果Table 3 Performance index and test results of grouting agent

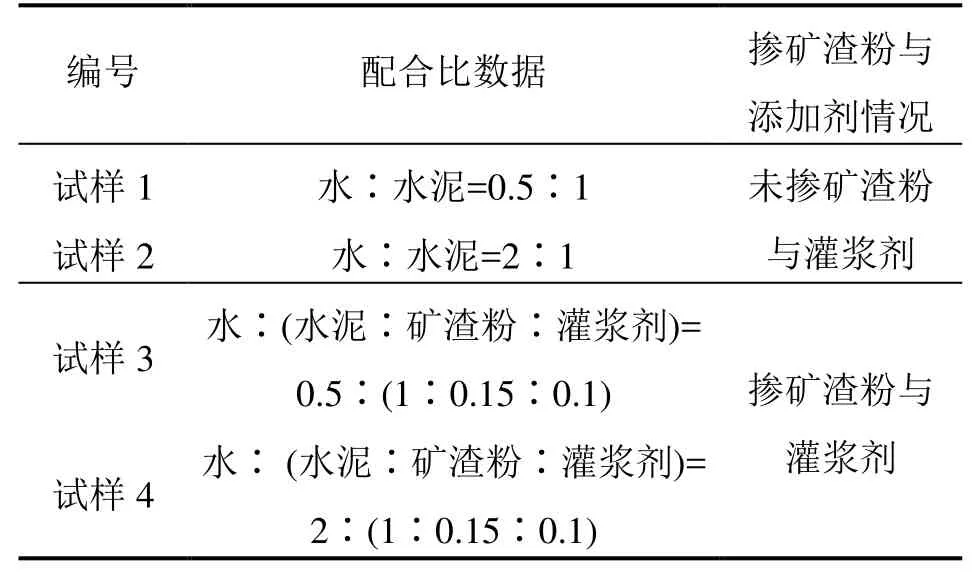

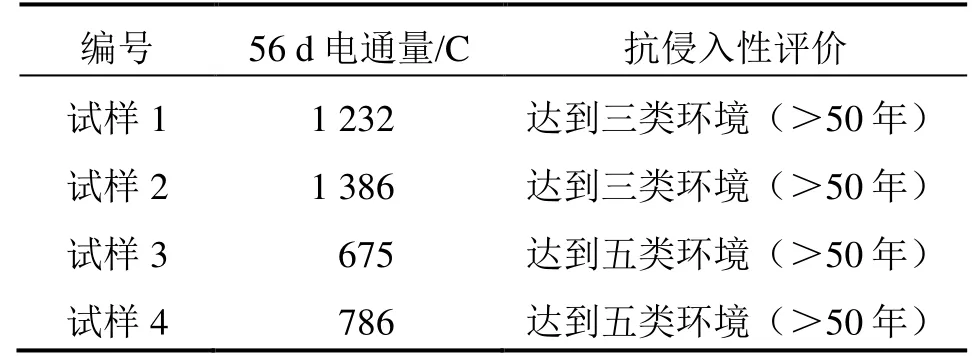

为了解水泥帷幕掺矿渣粉和灌浆剂后的效果,试样做成直径(100±1)mm,高度(50±2)mm的圆柱体试件,试件在 20 ℃~25 ℃温度试验室制作和养护,水泥帷幕试样配合比见表4,采用化学侵蚀环境下试样电通量试验检验混凝土的密实性和抗腐蚀性能,电通量试验均在 56 d龄期进行,试验检测结果及评价见表5。

表4 水泥帷幕试样配合比Table 4 Mix ratio of cement curtain sample

表5 电通量试验结果及评价表Table 5 Results of electric flux test and evaluation

现行规范将水工混凝土所处的侵蚀环境类别共划分为五类,其中第三类含有轻度化学侵蚀性地下水的地下环境,第五类含严重化学侵蚀性环境,由试验结果可见,在坝基水泥帷幕灌浆中掺矿渣粉与灌浆剂试样 56 d电通量明显小于未掺试样,掺矿渣粉与灌浆剂对提高其密实性和抗腐蚀性具有显著效果。

3 坝基灌浆效果分析

3.1 灌入量的变化

(1)主帷幕灌入量分析

坝基主帷幕灌浆共实施 267个孔,分三序孔,先施工Ⅰ序孔,再施工Ⅱ序孔,最后施工Ⅲ序孔,坝基主帷幕灌浆各次序孔灌浆成果统计见图 5所示。由图可见,坝基主帷幕灌浆注入量Ⅰ序孔>Ⅱ序孔>Ⅲ序孔,符合一般灌浆规律[5];单位灌浆注入量相对较小,Ⅰ、Ⅱ、Ⅲ序孔水泥单位注入量分别为66.8、61.1、40.4 kg/m,水泥单位注入量多集中在20~100 kg/m区间,少数孔达到500 kg/m以上,说明坝基长期受库水侵蚀作用,存在微小空隙或裂隙,局部已形成渗流通道,本次灌浆对其进行了充填密实。

(2)辅助帷幕灌入量分析

坝基辅助帷幕灌浆共实施 180个孔,也分三序孔依次实施,坝基辅助帷幕灌浆各次序孔灌浆成果统计见图5所示。

图5 坝基灌浆水泥单位注浆量分孔序统计图Fig. 5 Statistical chart of grouting cement per unit grouting quantity of hole sequence

由图可见,坝基辅助帷幕灌浆单位注入量Ⅰ序孔>Ⅱ序孔>Ⅲ序孔,也符合一般灌浆规律;单位灌浆注入量相对较小,Ⅰ、Ⅱ、Ⅲ序孔水泥单位注入量分别为52.9、46.4、29.5 kg/m,水泥单位注入量多集中在 20~100 kg/m区间,最大注入量138 kg/m,通过辅助帷幕灌浆对坝踵防渗薄弱部位加强,使上游防渗面板与坝基主帷幕衔接形成防渗体系。

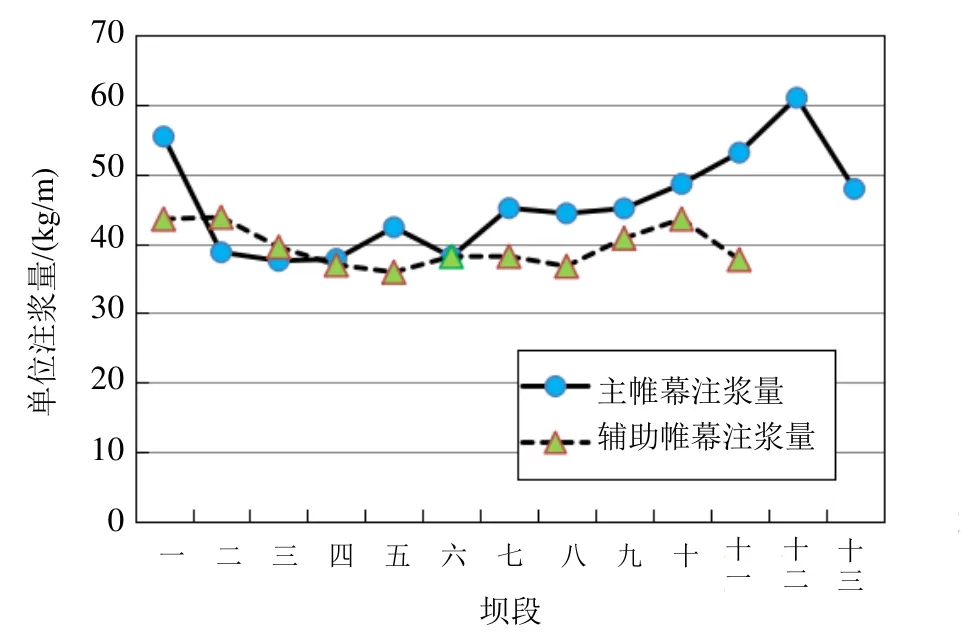

(3)主帷幕与辅助帷幕灌入量对比分析

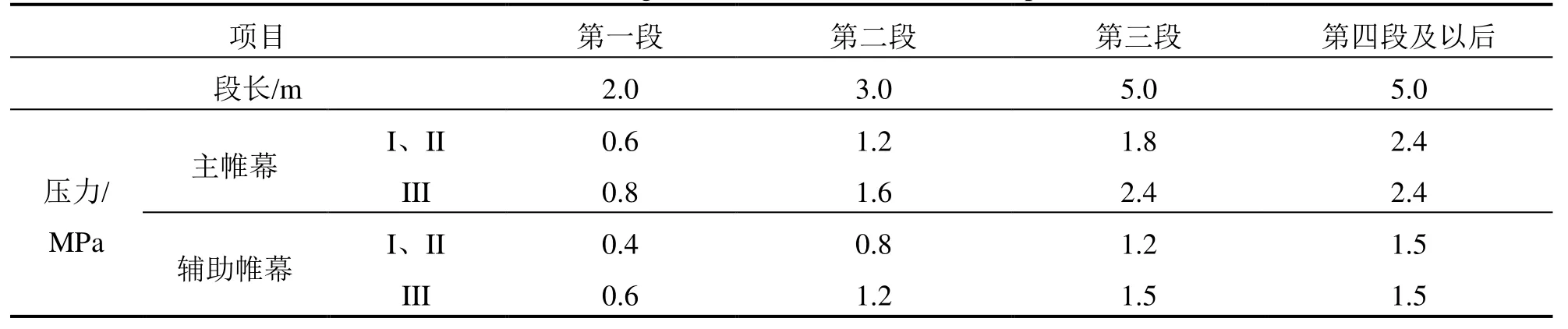

a)主帷幕相应孔序灌浆注入量大于辅助帷幕灌浆,即主Ⅰ序孔>辅Ⅰ序孔、主Ⅱ序孔>辅Ⅱ序孔、主Ⅲ序孔>辅Ⅲ序孔,主要原因为施工时将主帷幕灌浆标准由5 Lu提高至3 Lu,主帷幕灌浆部位与辅助帷幕相近,但相应分段灌浆压力略大于辅助帷幕(见表6)。

表6 坝基灌浆分段及压力表Table 6 Grouting section of dam foundation and pressure

b)按坝段统计,主帷幕与辅助帷幕各坝段注浆量多集中在30~60 kg/m(见图6),除二坝段和三坝段外,其它大部分坝段主帷幕单位注浆量均大于辅助帷幕。

图6 各坝段注浆量统计成果图Fig. 6 Statistical results of grouting quantity of each section

3.2 灌浆前后透水率变化

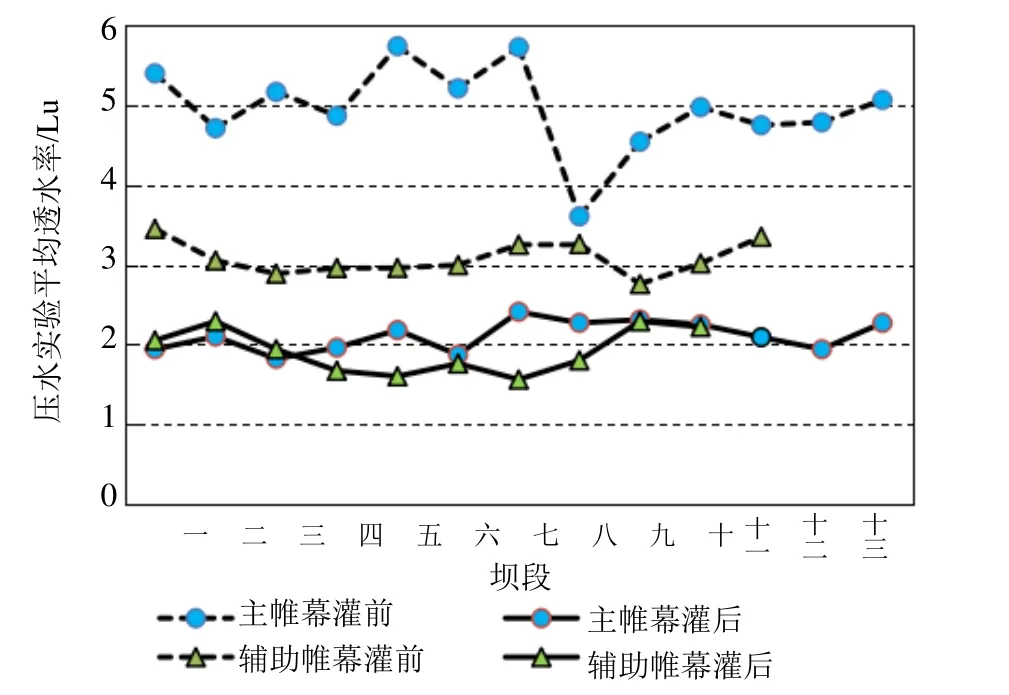

灌浆前对坝基主、辅帷幕各灌浆钻孔进行了压水试验。灌浆加固实施完成后,对坝基主帷幕灌浆质量检查钻孔 27孔,共进行 126段压水试验,坝基主帷幕由加固前透水率超过 5 Lu的段数占试验总数的 83%左右且最大透水率 11.2 Lu,减少至均小于3 Lu(见图7),各坝段均达到坝基主帷幕灌浆标准要求。

图7 各坝段灌浆前后压水试验成果Fig. 7 Results of water pressure test before and after grouting in each section

坝基辅助帷幕灌浆质量检查钻孔 18孔,共进行 61段压水试验,坝基辅助帷幕灌浆质量检查压水试验成果均小于 5 Lu,各坝段均达到辅助帷幕灌浆的标准要求。

4 加固效果

(1)通过对加固前后砌石坝数值分析,并对比加固前后坝基面的抗滑稳定安全系数,采用抗剪公式和抗剪断公式计算的加固前坝基面抗滑稳定安全系数分别为 0.90和 2.65,明显低于规范要求允许值;加固后有效增大了坝体自重,减小了坝基扬压力,使得抗滑稳定安全系数分别提高到1.36和 3.76,满足规范要求的同时,提高了大坝的抗滑稳定性。

(2)经过对加固前后坝基渗压监测资料分析,测得渗压最大值时坝前相应库水位差别不大,在加固后比加固前库水位略高的情况下,加固后的新防渗面板后坝基渗压值降低 3.66 m,可见新防渗面板发挥了抗渗作用;加固后廊道内测得的测压管渗压最大值比加固前低,主坝经防渗加固后坝基渗压降低,防渗效果明显。

(3)加固后,浆砌石坝坝体重构防渗面板与原坝体形成了变形协调的整体结构,坝体防渗面板与坝基主辅帷幕灌浆形成了封闭的整体防渗体系,加固后浆砌石坝渗漏量显著减小,工程经过7年运行,状态良好。

5 结 论

(1)重碳酸型库水在长期渗压作用下,会通过结构裂缝、裂隙或孔隙侵蚀浆砌石坝坝体混凝土与坝基水泥帷幕,影响结构稳定安全与耐久性。通过坝体重建防渗面板、坝基帷幕灌浆、坝体面板与坝基帷幕之间设辅助帷幕衔接,使大坝形成封闭的整体防渗体系,可起到联合防渗抗侵蚀的作用。

(2)坝体新建防渗面板采取双向分缝、分块止水结构,并在面板混凝土中掺入适量聚丙烯晴纤维,可改善新建防渗面板与原坝体结构变形协调性,增强混凝土面板韧性,提高其抗裂性能,有利于改善坝体抗渗性和抗侵蚀能力。

(3)坝基帷幕灌浆水泥中掺15%水泥含量的矿渣和10%水泥含量,具有分散和微膨胀性能的添加剂措施可有效提高帷幕灌浆的可灌性、抗渗性能和抗重碳酸侵蚀作用;适当提高帷幕灌浆标准可加大注浆量,使坝基裂隙与空隙充填更加密实,提高坝基抗渗性,防止坝基重碳酸侵蚀。经压水试验质量检查,主帷幕和辅助帷幕灌浆后透水率均较灌前明显减小,达到防渗质量标准,有效提高了坝基整体抗渗性能。

本文选自“全国病险水库安全评估及除险加固技术前沿研讨会”征集论文,会议旨在探讨病险水库评估方法以及除险加固新技术、新措施,推进病险水库除险加固工作、提高防灾和供水保障能力,会议于2021年5月26—27日在杭州召开。

本期刊登其中3篇精选论文。