采煤工作面煤层注水防尘施工参数优化及应用

霍 文(山西铺龙湾煤业有限公司,山西大同037100)

1 前言

随着矿井综合机械化水平的提升,采掘工作面粉尘产生量也呈现逐渐增加趋势,一线作业人员长时间在高粉尘环境中工作不仅会降低劳动效率,而且会严重威胁作业人员身体健康。煤层注水是现阶段降低采掘工作面煤尘的重要技术手段[1-2]。在煤层回采之前通过钻孔将高压水注入到煤体内,使得水流沿着煤体自身裂隙及层理扩散,从而提高煤层含水率,预先浸润煤体[3-4]。为了提高煤层注水效果,众多的研究学者对注水工艺、注水降尘机理、防突机理等展开广泛研究,并在河南焦作、义马,山西晋城、阳煤等展开工艺应用,取得较好的粉尘防治效果[5-7]。由于不同矿区煤层赋存条件、煤炭开采工艺及技术水平等存在明显差异,因此针对矿井开采情况选择合理的煤层注水工艺可在一定程度上提升煤层注水防尘效果[8-9]。因此,本文以山西某矿5108 综放工作面为工程研究对象,对矿井井下采用的低压长钻孔注水技术、中压短钻孔注水技术应用效果进行分析探讨,并总结归纳出合适矿井实际的注水工艺,以期能在一定程度上提升矿井粉尘防治效果。

2 工程概况

5108 工作面开采5#煤层,煤层厚度平均7.27~8.85 m,内含3~5 层泥岩、砂质泥岩矸石,厚度约0.3~1.0 m。5108 工作面设计推进长度1 820 m、开切眼长度215 m,采用综放开采工艺,采放比为1∶1.72。5#煤层赋存较为稳定,受到区域地质构造影响,工作面开采的煤层整体倾向为W—SW。5#煤层原始瓦斯含量为6.8 m3/t,坚固性系数f为0.4~0.7,透气性系数为0.2~0.456 m2/MPa2·d,原始含水率平均为2.43%,原始含水率较低。为了降低煤层瓦斯涌出影响,在工作面回采巷道内布置有本煤层瓦斯抽采钻孔,抽采钻孔间距5 m、孔深100 m。瓦斯抽采后煤层原始含水率会进一步降低。煤层顶底板情况见表1。

表1 5#煤层顶、底板情况

3 煤层注水工艺分析

现阶段矿井常用的注水工艺包括有长孔低压、短孔高压两种方式。长孔低压是利用回采巷道内布置的瓦斯抽采钻孔进行煤层注水,注水时机为超前回采工作面50~10 m;短孔高压是在工作面利用区域验证孔以及重新施工注水钻孔(孔深一般为15 m),进行短时间高压注水。

3.1 回采巷道长孔低压注水工艺

为了降低煤炭回采时瓦斯涌出量,在工作面回采巷道内布置孔深100 m 的瓦斯抽采钻孔,同时为了降低后续注水钻孔施工工程量,煤层注水即利用已有的瓦斯抽采钻孔进行。以5108 运输顺槽内注水为例,对长孔低压注水工艺进行分析。

由于5#煤层厚度7.27~8.85 m,在运输顺槽内布置上下两排瓦斯抽采钻孔,开孔分别距底板1.0 m、1.6 m,钻孔孔深均为100 m,两排瓦斯抽采钻孔呈三花眼布置形式,钻孔间距均为5.0 m。在超前回采工作面50 m 时开始注水,钻孔通过φ50 mm 封孔管、聚氨酯采用“两堵一注”方式,封孔长度均为20 m。钻孔孔口均安装阀门,采用三通与注水管路、瓦斯抽采主管路连接。

在距离回采工作面50~100 m 内瓦斯抽采孔即停止接抽,并对抽采钻孔进行改造,断开与主抽采管路连接,并与低压注水系统连接。根据现场情况将5~10 个抽采钻孔布置为一组,并通过10 m 储水槽(用φ150 mm 瓦斯管改造)与注水钻孔连接,储水槽一端与井下压水管路连接。在储水槽进水侧安装水表用以掌握注入到煤层内水量。具体回采巷道长孔低压注水系统布置如图1所示。

图1 长孔低压注水系统结构图

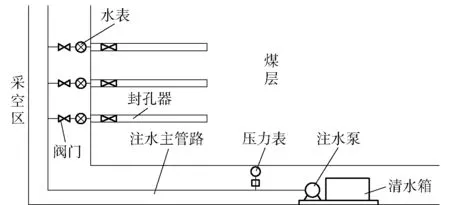

3.2 工作面中压注水工艺

在工作面检修班通过布置注水钻孔进行注水。在距底板1.5 m 位置布置注水孔,孔径、孔深、间距分别为89 mm、15 m、5 m。钻孔施工完毕后采用型号FSKK-63/4 型封孔器进行封孔,封孔深度在4 m以上。封孔时将封孔器与布置在运输顺槽内的注水泵连接提供动力,注水泵提供的水压在10 MPa。具体工作面内中压注水系统布置情况如图2所示。

图2 工作面短孔中压注水系统结构图

在5108 工作面内共布置40 个注水钻孔,每10个注水钻孔为一组,进行注水。注水共分2 个阶段,初期注水时间为15 min,此时间段内应保持小流量注水,15 min 后开始逐渐增加注水量,注水时间控制在45 min,确保单孔注水量在0.5 m3以上。工作面内注水钻孔钻进耗时3 h、注水耗时4 h,在设备检修时间可实现工作面中压注水工作。但是注水工作安排较为紧凑,需要作业人员具有较高的熟练度及相互配合意识。

3.3 综合注水工艺

综合注水工艺即为将回采巷道长孔低压注水以及工作面中压注水工艺相结合。通过综合注水增加工作面煤层含水率。

4 注水效果分析

4.1 含水率变化分析

为了考察不同注水工艺下煤层含水量、工作面粉尘防治效果,将5108 工作面回采划分为三个阶段:阶段1 为工作面推进200~300 m,此阶段仅通过回采巷道长孔低压注水工艺进行煤层注水;阶段2为工作面推进300~400 m,此阶段仅通过工作面中压注水工艺;进行煤层注水;阶段3 为工作面推进400~500 m,此阶段采用综合注水工艺。在上述3个生产阶段内分别在取工作面前方10 m 位置煤样进行含水率测定,从而对不同注水工艺下煤层含水率变化情况进行考察。具体不同注水工艺下煤层含水率变化情况如图3所示。

图3 不同注水工艺下煤层含水率测定结果

从图中看出,在未注水前5#煤层原始含水率平均2.43%,含水率相对较低;采取长孔低压注水后,深煤层平均含水率平均增加至3.22%,含水率增加幅度达到32.5%,但是煤体内含水率变化较大;采取短孔中压注水技术后,煤层含水率平均增加至3.48%,含水率增加幅度达到43.8%,煤层含水率分布相对均衡,但是由于注水钻孔较短,煤层注水有效影响范围较小;采取综合注水技术后,煤层含水率平均增加至5.45%,增加幅度达到124.3%,各取样点煤层含水率分布也较为均衡。

4.2 工作面粉尘浓度

对不同注水工艺下工作面采煤机后方10~15 m、转载机以及上安全出口(回风顺槽与工作面交汇位置)粉尘浓度进行测定,在测定时采煤机、回采巷道喷雾等措施正常使用,具体测定结果如图4所示。

图4 工作面粉尘浓度测定结果

从图中看出,在工作面仅在回采巷道内采用长孔低压注水技术时(阶段1),工作面内粉尘浓度平均在65 mg/m3;在工作面采取短孔中压注水技术时(阶段2),工作面内粉尘浓度平均为54 mg/m3,较采取长孔低压注水粉尘浓度降低16.9%;而采取综合注水工艺后,工作面粉尘浓度降低至24 mg/m3,较采取长孔低压注水工艺、短孔中压注水工艺时分别降低63.1%、55.6%,具有较好的降尘效果。

5 结论

(1)根据5108 综放工作面现场回采情况,提出采用回采顺槽内已有的瓦斯抽采孔,并对瓦斯抽采管路进行改造,通过井下压水管路进行长孔低压注水,在注水过程中无需采用注水泵且不用安排专人进行值守。

(2)在5108 综采工作面分段采取长孔低压、短孔中压以及综合注水工艺,现场应用后发现采取长孔低压、短孔中压后煤层原始含水率有所增加,但是工作面粉尘浓度仍较高。采取综合注水工艺后,煤层原始含水率增加幅度达到5.45%,增加幅度达到124.3%;工作面粉尘浓度降低至24 mg/m3左右,具有好的粉尘防治效果。

(3)工作面采取综合注水工艺后,注水工作量虽然后所提升,但是在工作面内采取短孔中压注水时安排注水工艺,在工作面检修班可完成注水工作,不会占用工作面正常生产时间,可显著降低工作面粉尘浓度,为作业人员创造良好的工作条件。