介孔碳-碳纳米管-硫化铜复合材料对电极的制备及其在量子点敏化太阳能电池中的应用

刘南松 嵇小荷 张 华

(华东理工大学化学与分子工程学院,上海市功能性材料化学重点实验室,上海 200237)

0 引 言

对电极是量子点敏化太阳能电池(QDSC)的重要组成部分,其作用是催化还原氧化态电解质和传输外电路电子[1]。性能优良的对电极除具有适合的结构外还需满足高催化活性、高稳定性、高导电能力等。QDSC中常用对电极材料有贵金属(铂[2]和金[3]等)、金属硫化合物(Cu2S[4]、PbS[5]等)、碳材料(介孔碳[6]、石墨烯[7]等)以及由它们组成的复合材料(CoS‑Au[8]、CuS‑PbS[9]、C‑Cu2ZnSnSe4[10]等)。

介孔碳(MC)具有三维孔道结构,其比表面积大,电子传输速率高,活性位点丰富,稳定性好。Seol等使用呋喃甲醇以介孔硅为模板合成了介孔碳泡沫,其稳定性相比Pt、Au对电极显著提高[6]。Du等将介孔碳涂料涂布在钛网上,制备出了具有高催化活性的MC对电极,组装出的QDSC光电能量转换效率(PCE)达11%,填充因子(FF)明显上升[11]。一维碳纳米管(CNT)是由一至几十层石墨片围绕中心轴卷曲而形成的圆柱面,圆柱面上碳原子的p电子形成离域π键,共轭效应显著,因此表现出优异的导电性、较高的机械强度和优异的化学稳定性。CuxS纳米材料具有低成本和低毒性特点,并表现出优异的光电催化活性,目前具有高PCE的QDSC大多是基于CuxS纳米材料的对电极。研究者们最初使用电镀法将单质Cu沉积在FTO导电玻璃上,再用聚硫电解液硫化,制备出Cu2S对电极[12]。研究者们还通过不同沉积方法制备CuS膜以改善其性能,例如化学浴沉积法、喷雾沉积法、丝网印刷法和气相沉积法等。同时采用不同的源物质和合成方法,获得了具有不同形貌、结构和催化活性的CuxS纳米材料及对电极。水热合成法是制备CuxS纳米颗粒的最常用方法。Zhang等用水热法制备CuS/Cu1.8S复合纳米材料,并加入黏合剂将其制备成浆料,再通过丝网印刷法将其涂敷在FTO玻璃上,获得了6.28%的高PCE[13]。在CuS制备过程中加入聚乙烯吡咯烷酮(PVP)等表面活性剂可有效改善粒子的均匀分散性。Sunesh等通过化学浴沉积法在CuSO4·5H2O和CH3CSNH2水溶液中添加PVP,将制备的CuS对电极与CdS/CdSe敏化光阳极组装成QDSC,所得PCE达4.27%[14]。Ramesan等将CuS纳米颗粒添加到含PVP的混合分散剂中,同样得到了分散均匀的CuS纳米粒子[15]。

虽然碳材料表现出良好的导电性,CuS纳米材料具有优异的催化活性,但用它们制备出的单一材料对电极的性能有限。将二者结合可有效提高复合材料对电极的导电性和催化活性,从而提高电池PCE。已有研究表明,将CNT与PbS、Cu2S、CoS、NiS等金属硫化物复合可以提高对电极在聚硫电解液中的催化活性,比如Pei等制备的PbS/多壁CNT对电极PCE达到了6.39%[16],Wang等使用热注入法将NiS纳米粒子原位嵌入CNT中,在染料敏化太阳能电池中获得了10.8%的PCE[17]。虽然关于碳-硫化物对电极的研究已取得初步成果,但复合材料的选择、结构设计、制备工艺等对QDSC的发展仍具有极其重要的理论意义和应用价值。

本工作中,我们首先制备出MC和CNT两种单组分碳对电极以及具有不同MC/CNT质量比(mMC/mCNT)的MC‑CNT二元碳复合材料对电极,再以Zn‑Cu‑In‑Se作为QDSC的光阳极,研究了所组装QDSC的PCE。进一步掺入具有高催化活性的CuS纳米颗粒,从而制备出MC‑CNT‑CuS三元复合材料对电极。三元复合材料对电极表现出了优异的光电催化性能。

1 实验部分

1.1 CuS纳米颗粒的合成

我们用水热法制备CuS纳米材料,具体过程如下:将 5 mmol五水合硫酸铜(CuSO4·5H2O)和 6 mg PVP加入60 mL水中溶解,再取10 mmol五水合硫代硫酸钠(Na2SO4·5H2O)溶于20 mL水中,将以上2份溶液混合均匀后转入100 mL聚四氟乙烯反应釜中密封好,180℃保持5 h,冷却至室温,倒去上层清液,再用去离子水洗涤并离心3次,最后放入45℃烘箱中烘干,得到黑色CuS纳米颗粒。

1.2 MC⁃CNT⁃CuS复合材料及对电极的制备

首先向0.2 g乙基纤维素中加入0.5 mL异丙醇钛和8 mL松油醇,搅拌至完全溶解,得到黏结剂。取1.2 mL黏结剂放入玛瑙研钵中,加入0.4 g CuS、0.6 g MC(90%,购于浙江东映科研平台)和0.4 g羟基多壁CNT(99.9%,购于Aladdin试剂公司),充分研磨2 h至无明显颗粒,得到MC‑CNT‑CuS三元复合对电极浆料。在制备MC‑CNT二元复合材料对电极浆料时不加入CuS。在清洗干净的钛网(2 cm×1 cm)背后贴上锡纸,用丝网印刷法,将制备好的MC‑CNT‑CuS浆料均匀刷在钛网上,每刷完一层后放入120℃马弗炉中烧结15 min,再重复如上操作4次,最后撕下锡纸,氩气氛下650℃焙烧30 min,自然冷却后即可得到MC‑CNT‑CuS三元复合材料对电极。采用类似方法制备MC‑CNT二元材料对电极。

1.3 光阳极膜的制备及电池组装

根据文献[18]依次制备出水溶性和油溶性Zn‑Cu‑In‑Se量子点,进一步地制备出ZnS钝化的Zn‑Cu‑In‑Se量子点敏化光阳极。用长尾夹固定光阳极和对电极,注入聚硫电解液。量子点合成、电池结构与组装等具体过程详见Supporting information。

1.4 表征与测试

电池的光电转换性能(J‑V)曲线采用Keithley 2400 太阳光模拟器(Oriel,Model no.94022A)在标准模拟太阳光(AM 1.5 G)下测得,测试前通过NREL标准Si太阳能电池将模拟的光源辐照度校准为100 W·m-2,电池的测试面积为0.237 5 cm2。电化学阻抗谱(EIS)、循环伏安(CV)曲线和Tafel极化曲线在Zahner电化学工作站上测得,使用三电极体系,Pt为辅助电极,Hg/HgCl2为参比电极,待测对电极为工作电极。在Siemens D5005型广角X射线粉末衍射仪(XRD,CuKα,λ=0.154 06 nm,电流100 mA,电压40 kV,扫描范围是5°~80°)上对产物的物相结构进行表征。用JEOL‑2010透射电镜(TEM,加速电压200 kV)和ZEISS GeminiSEM 500场发射扫描电子显微镜(SEM,加速电压为3 kV)观察样品形貌。

2 结果与讨论

2.1 组分对MC⁃CNT对电极的光电催化性能的影响

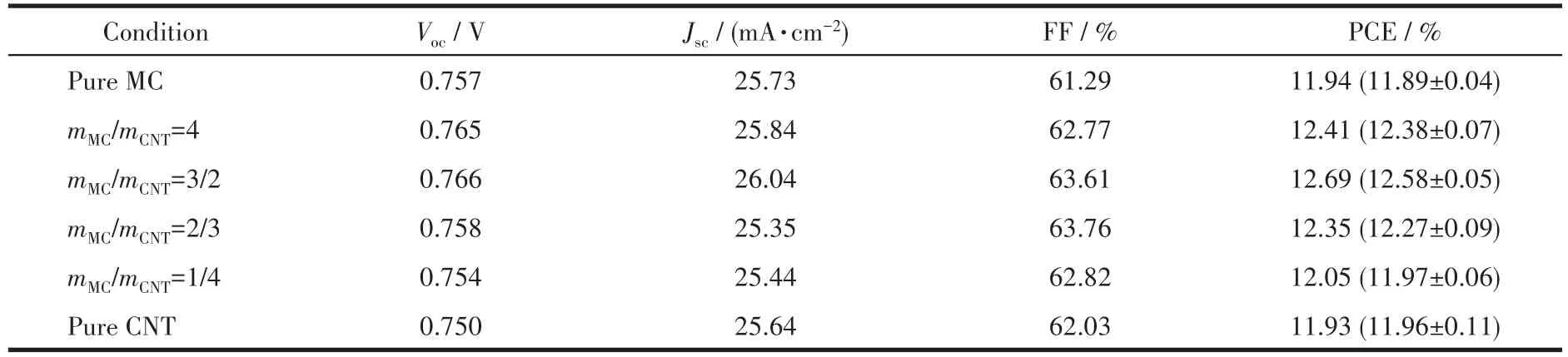

由于MC和CNT的结构与导电性等不同,因此需要探究MC和CNT对对电极性能的影响。首先研究了纯MC和纯CNT对电极的性能,再固定碳总量为1 g,改变mMC/mCNT(4、3/2、2/3、1/4)以制备不同组分的二元复合材料对电极,J‑V测试结果如表1所示。由图可知,纯MC和纯CNT对电极具有非常相近的PCE,约11.9%;当mMC/mCNT=4时,PCE增幅约3.9%,达到12.41%;当mMC/mCNT=3/2时,PCE达最高,为12.69%,这主要源于开路电压(Voc)、短路电流(Jsc)和FF三个参数的同步增长;当CNT的比例进一步增加时,PCE逐渐下降。由此可知,随着CNT含量的增加,其光伏性能先提升再降低,当mMC/mCNT=3/2时PCE最佳。相对于纯MC或CNT,2种不同维度碳材料的复合能形成三维立体结构,适当比例混和时协同作用最佳,能有效增加活性面积,提高电子传输性能和化学活性,这与Fan等[19]报道的结果相符。当MC或CNT过多时,多余部分不能发挥协同作用,过少时又无法形成有效的三维复合结构,从而削弱了协同作用。

表1 不同mMC/mCNT条件下制备的MC⁃CNT对电极的J⁃V参数Table 1 J⁃V parameters of MC⁃CNT counter electrodes prepared with different mMC/mCNT

2.2 CuS添加量对MC⁃CNT⁃CuS对电极光电催化性能的影响

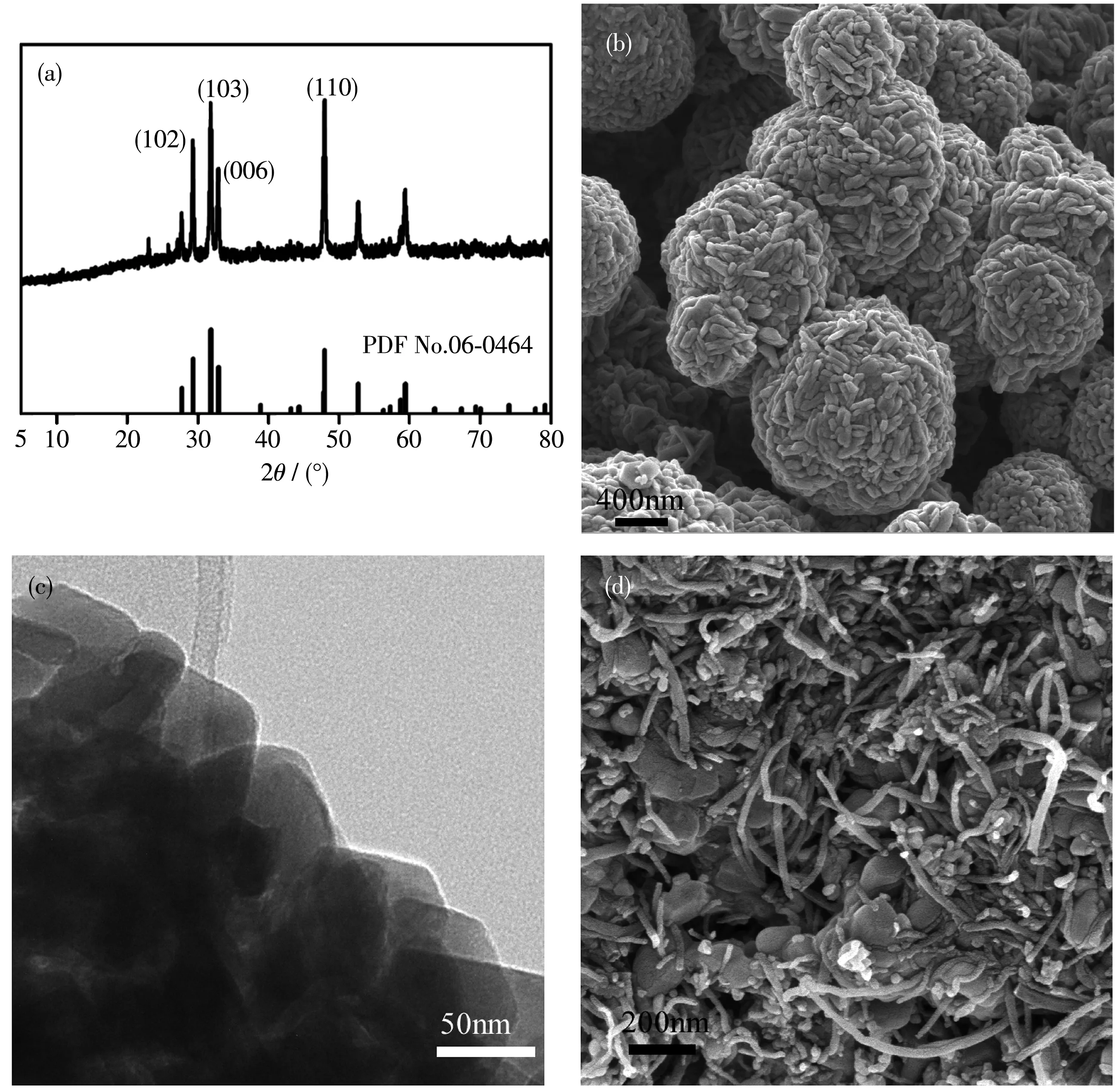

首先采用简单的水热法合成CuS纳米材料,再与2种碳材料混合,制备出MC‑CNT‑CuS三元复合对电极(详见实验部分)。当mMC/mCNT=3/2、CuS加入量为0.4 g时所得复合材料及CuS的晶体结构与形貌如图1所示。CuS的XRD图中位于29.3°、31.8°、32.9°和47.9°处的衍射峰可分别归属为CuS(PDF No.06‑0464)的(102)、(103)、(006)和(110)晶面(图 1a)。从SEM图(图1b)和TEM图(图1c)中可以看出,CuS纳米材料是由片状(厚度50~60 nm)组装而成的花状结构(直径 600~1 500 nm)。

图1 CuS的(a)XRD图、(b)SEM图和(c)TEM图;(d)MC‑CNT‑CuS复合材料的SEM图Fig.1 (a)XRD pattern,(b)SEM image and(c)TEM image of CuS;(d)SEM image of MC‑CNT‑CuS composite

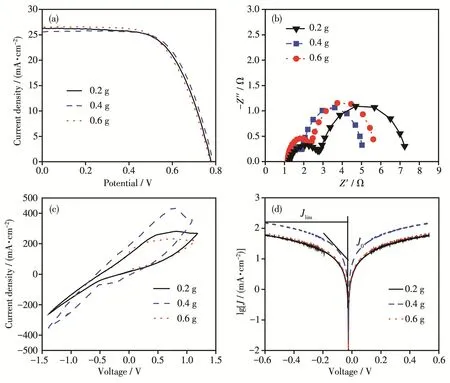

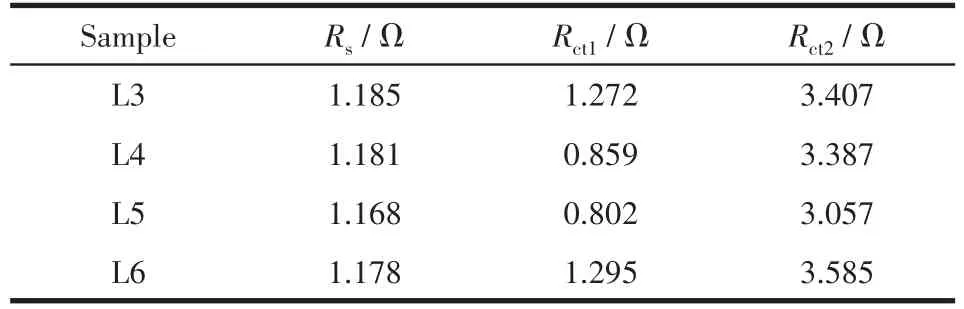

当mMC/mCNT=3/2时,我们分别掺入0.2、0.4和0.6 g CuS制备出MC‑CNT‑CuS三元复合材料对电极。不同CuS含量制备的MC‑CNT‑CuS对电极的J‑V曲线测试结果如图2a所示,相应的参数如表2所示。由图2a可知,当加入0.2 g CuS时,电池PCE为12.74%,与MC‑CNT相近;当加入0.4 g CuS时,电池PCE 最高(13.18%),Voc、Jsc、FF 值分别为 0.785 mV、26.25 mA·cm-2、65.26%,比MC‑CNT对电极分别提高了2.5%、0.8%、2.6%,最终导致PCE提高了3.9%;当CuS含量继续增加到0.6 g时,PCE不增反降,为12.72%,除电流外其它2个参数也同步下降。由此可知,掺入一定量CuS可增强氧化态电解质催化反应活性,显著提高Voc和FF,从而提高电池PCE。我们在之前的研究中[18]加入了抗坏血酸作为包覆剂来制备 Zn‑Cu‑In‑Se量子点,获得了不同组分的量子点,在与石墨烯水凝胶‑CuS对电极组装成电池后最高PCE达13.85%,较未加入抗坏血酸时提高了17%,效率提升主要源于改进了量子点的合成方法。本工作中没有加入抗坏血酸,而是使用了简单原始的量子点合成方法,与文献[18]相比,所得PCE并未明显下降,说明MC‑CNT‑CuS三元复合对电极具有更加优异的光电催化性能。

图2 添加不同质量CuS制备的MC‑CNT‑CuS对电极的(a)J‑V曲线、(b)EIS谱图、(c)CV曲线和(d)Tafel曲线Fig.2 (a)J‑V curves,(b)EIS spectra,(c)CV curves and(d)Tafel curves for MC‑CNT‑CuS counter electrodes prepared with different amounts of CuS

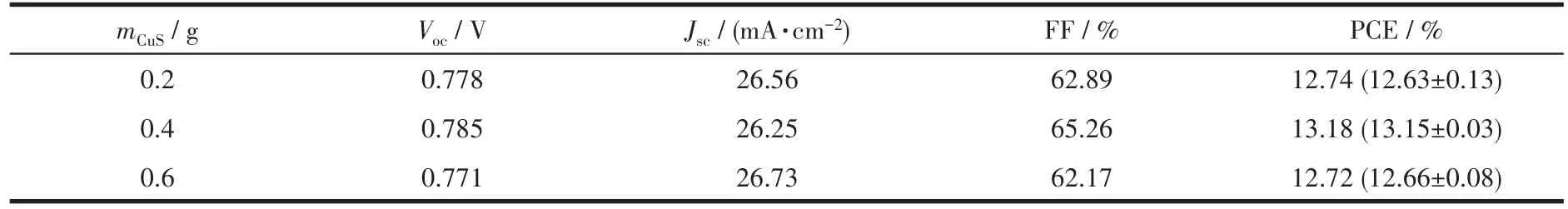

表2 添加不同质量CuS制备的MC⁃CNT⁃CuS对电极的J⁃V参数Table 2 J⁃V parameters of MC⁃CNT⁃CuS counter electrodes prepared with different masses of CuS

由EIS谱图(图2b)及相应的拟合数据(表3)可知,添加不同质量CuS所制备电池的系统阻抗Rs几乎相同,而CuS质量为0.4 g时对应的电子传输阻抗Rct1和Rct2均最小,分别为0.802和3.057 Ω,说明其电子传输性能最好,催化活性最高,与J‑V结果一致。另外分析EIS各参数可知,0.2 g时电子传输性能及催化活性略优于0.6 g,总体对PCE的影响也与J‑V结果一致。在CV曲线中CuS质量为0.4 g时所制备电池具有最大的阴极电流密度,而CuS质量为0.6 g时该值最小,说明前者催化活性最高而后者最低。在Tafel曲线中CuS质量为0.4 g时所制备电池具有最大的交换电流密度(J0)和极限扩散电流密度(Jlim),而另外2种情况下的结果相近,说明0.4 g是最佳添加量。以上结果均与J‑V结果一致,说明在MC‑CNT‑CuS三元复合材料对电极中2种不同维度碳材料(MC‑CNT)构筑而成的三维骨架结构中,MC和CNT协同发挥导电和催化作用,当二者比例合适时协同作用最强,而在MC‑CNT上负载CuS催化剂时对电极的整体催化活性进一步增强[7]。当半导体CuS添加量为0.4 g时增强效果最佳,不足时催化活性有限,过量时不能有效负载而导致其以游离形式存在,产生聚集,同样无法发挥其催化作用。

表3 添加不同质量CuS制备的MC⁃CNT⁃CuS对电极的EIS参数Table 3 EIS parameters of MC⁃CNT⁃CuS counter electrodes prepared with different amounts of CuS

2.3 MC⁃CNT⁃CuS对电极膜厚对光电催化性能的影响

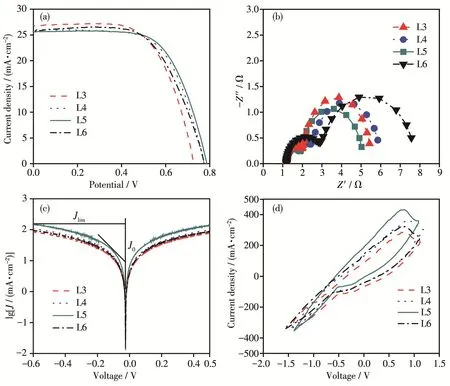

用丝网印刷法制备对电极时,通过调节浆料涂覆层数来调节膜厚。在最佳实验条件下(0.4 g CuS,mMC/mCNT=3/2)研究了不同膜印刷层数所制对电极的性能,3~6层对应的对电极分别用L3~L6表示,相关测试结果如表4、表5和图3所示。当涂覆层数为3层时膜厚度约为280 μm[11],每增加1层厚度增加约12 μm,4、5和6层厚度分别约292、303和315 μm。由图3和表4可知,随着印刷层数从3层增加到5层时电池的PCE逐渐增加,Voc逐渐上升,Jsc下降,而FF显著增加到65.26%。这是因为随着印刷层数不断增加,膜厚也不断增加,对电极中有效物质随之增多,电极稳定性升高,Voc及FF相应提高。然而并非膜越厚光电性能越好,当印刷6层时,Voc和FF分别下降到0.775 V和62.59%,PCE下降至12.50%,因为膜太厚时易脱落,也不利于电解液渗入,同时在钛网与膜界面易出现气泡,不利于电子传输,这也是光电性能下降的原因之一。

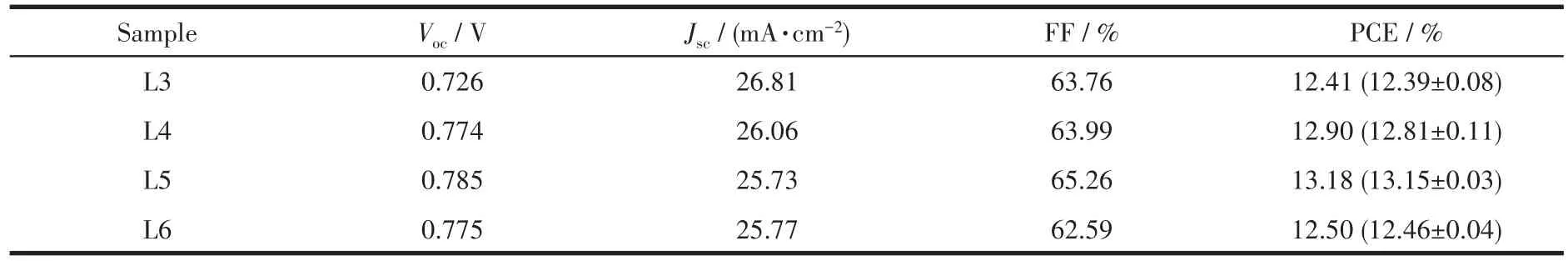

表4 不同膜厚度的MC⁃CNT⁃CuS对电极的J⁃V参数Table 4 J⁃V parameters of MC⁃CNT⁃CuS counter electrodes with different film thicknesses

从图3b和表5的EIS结果中可以看出,随着印刷层数从3层增加到5层时,对电极的Rs、Rct1和Rct2逐渐下降,5层时最小,分别为1.168、0.802和3.057 Ω,说明印刷5层时电子在各界面的电子传输阻抗最小,与J‑V结果一致。当印刷层数增加到6层时,阻抗值增大。进一步研究了2个对称对电极的Tafel极化曲线(图3c)可知,电流密度从大到小为L5>L4>L6>L3,说明该材料对电极的催化活性依次递减。从CV结果中同样可得知,印刷5层时电池具有最高的电流密度。以上结果说明,5层是最佳印刷层数,这是因为当膜较薄时,对电极中有效物质含量较少,导致导电性和催化活性较低,而当膜太厚时,电极稳定性降低,同样导致电子传输阻力增大而活性降低,最终使电池PCE有所下降。

表5 不同膜厚MC⁃CNT⁃CuS对电极的EIS参数Table 5 EIS parameters of MC⁃CNT⁃CuS counter electrodes with different film thicknesses

图3 不同膜厚MC‑CNT‑CuS对电极的(a)J‑V曲线、(b)EIS谱图、(c)Tafel曲线和(d)CV曲线Fig.3 (a)J‑V curves,(b)EIS spectra,(c)Tafel curves and(d)CV curves for MC‑CNT‑CuS counter electrodes prepared with different film thicknesses

3 结论

我们首先研究了纯MC和纯CNT对电极的光电转换性能,然后将二者混合,制备出MC‑CNT二元复合材料对电极,当mMC/mCNT=3/2时二者协同作用最佳,电池转换效率最高(12.69%)。通过添加CuS制备出MC‑CNT‑CuS三元复合材料对电极,并讨论了CuS掺入量和对电极膜厚度对电池性能的影响。随着CuS含量的增加,效率有所提升,当掺入量为0.4 g时达到最高。对电极性能同时随着膜厚的增加而增强,印刷5层时性能最佳。测试结果表明,通过实验条件的优化可有效提高电池的光电参数,降低系统阻抗和电子传输阻抗,提高催化性能,从而提高电池最终性能,所组装的QDSC的PCE高达13.18%。该三元复合材料对电极的制备和性能研究具有重要的理论研究意义和潜在的实际应用价值。

Supporting information is available at http://www.wjhxxb.cn