300 MW亚临界机组高中压转子开裂失效分析

李海生

(大唐武安发电有限公司,河北 邯郸 056303)

1 概述

某电厂300 MW亚临界机组汽轮机为上海汽轮机厂在引进吸收、消化西屋技术上生产的CZK300-16.67/0.4(0.343)/538/538型中间再热空冷抽汽凝汽式汽轮机,高中压部分采用合缸反流结构,高中压转子为单轴国产整体锻件无中心孔合金(30Cr1Mo1V)转子。高压部分由一级单列冲动式调节级和十一级反动式压力级组成。机组运行过程中负荷发生变化时,介质通过调速级后,介质温度变化较大且蒸汽温度随负荷的变化而变化[1]。从而在第一压力级处温度梯度大,产生的热应力也较大。在设计时为了避免过大的热应力对转子的损伤,在调速级后、压力级第一级前设计一条宽38 mm、深66 mm应力释放槽,为转子本体的最薄弱处。

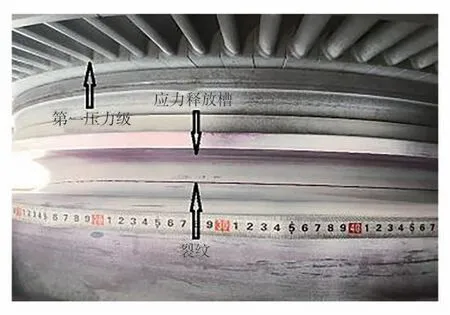

2019年7月机组检修启动后,1号轴瓦和2号轴瓦轴振振幅一直增加,且振幅对主蒸汽温度变化敏感,同时二倍频振动随之增大,初步判断转子存在裂纹,申请停机检修。揭缸后对高中压转子进行表面检验和超声波检测,发现应力释放槽底部存在裂纹(见图1),环向裂纹长度1 573 mm,约占转子周长的4/5,最大深度194 mm。机组于2012年11月投产,截止到本次发现裂纹缺陷,累计运行时间为45 490 h。

图1 应力释放槽底部裂纹

为了分析失效原因,解剖后通过断口分析、理化性能试验、结构尺寸实测和应力模似计算等工作,分别从材料、结构、应力水平等方面分析造成转子早期失效的原因。

2 理化性能试验

2.1 断口分析

对断口解剖后,通过对开裂部位宏观断口分析及显微镜观察分析判定裂纹的性质。

2.1.1 断口宏观特征分析

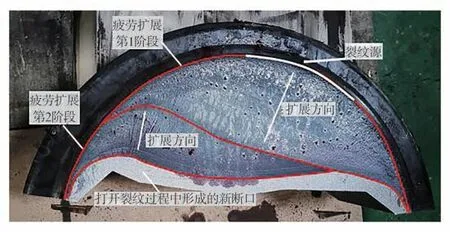

对应力释放槽剖面观察,应力释放槽内部加工质量较为粗糙,槽底部圆弧过渡不够光滑,裂纹位于应力释放槽底的压力级一侧过渡处。解剖后打开断面观察断口(见图2),断口表面较为平整,呈灰色,可见明显贝纹线,从颜色和贝纹线的分布上看,断口可以分为2个区域,一个区域为转子外表面和断口中心完整的弓形疲劳包络线组成,另一个区域为转子表面局部区域和2条疲劳扩展包络线组成。

图2 断口疲劳裂纹形貌

从断口颜色上看,裂纹表面已经形成高温氧化层,断面上灰白色区域为裂纹扩展中新形成的断口,转子裂纹为服役过程中形成。

从贝纹线的形态和分布上看,开裂机制为疲劳开裂,疲劳源萌生于转子外表面,为多裂纹源开裂,内部未见疲劳源。

疲劳裂纹从表面萌生后,沿表面周向快速扩展和径向扩展,形成月牙形裂纹。裂纹形成后应力场发生变化,裂纹表现为在弯曲应力下的扩展,形成向内直接平行的扩展纹路,即疲劳扩展第一阶段。由于裂纹较深,轴承处轴颈与轴瓦平行度受到影响,引起振动增加,同时扭转力发生作用,裂纹扩展方向发生转动,形成疲劳扩展第二阶段。

2.1.2 体视显微镜观察分析

对断口典型位置进行切割取样,然后采用VH-1000体视显微镜对断口宏观形貌观察,断口宏观上没有明显的塑性变形特征,断面均呈灰蓝色,有明显的氧化,取样断口上有典型的多源贝壳花样状疲劳弧线,断口为从表面萌生的多源起裂。

2.2 金相组织检查

采用ZEISS AXIOVERT 200 MAT研究级倒置万能金相显微镜,对断口横截面、侧面、应力释放槽裂纹处进行金相组织检查,见图3-5。

图3 断口横截面金相组织

从图3可以看出,断口横截面金相组织为回火贝氏体,组织正常,晶粒度均不低于2级,满足JB/T 7027—2014《300 MW以上汽轮机转子体锻件 技术条件》标准要求[2]。从图4可以看出,断口表层取样未见脱碳层、淬硬层等异常组织,表面加工良好,未见凹坑等缺陷。从图5可以看出裂纹位于U型槽底部,所观察段穿晶扩展,开口较小,裂纹已氧化,裂纹附近组织为回火贝氏体,组织状态正常。

图4 断口侧面金相组织

图5 U型槽表面金相检验照片

2.3 非金属夹杂物检验

依据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》对断口附近和远离断口处的纵截面进行非金属夹杂物检验[3],结果见表1。非金属夹杂物检验结果表明:各取样位置的非金属夹杂物等级均不超过2.5级,满足JB/T 7027—2014标准的要求。

表1 非金属夹杂物检验结果

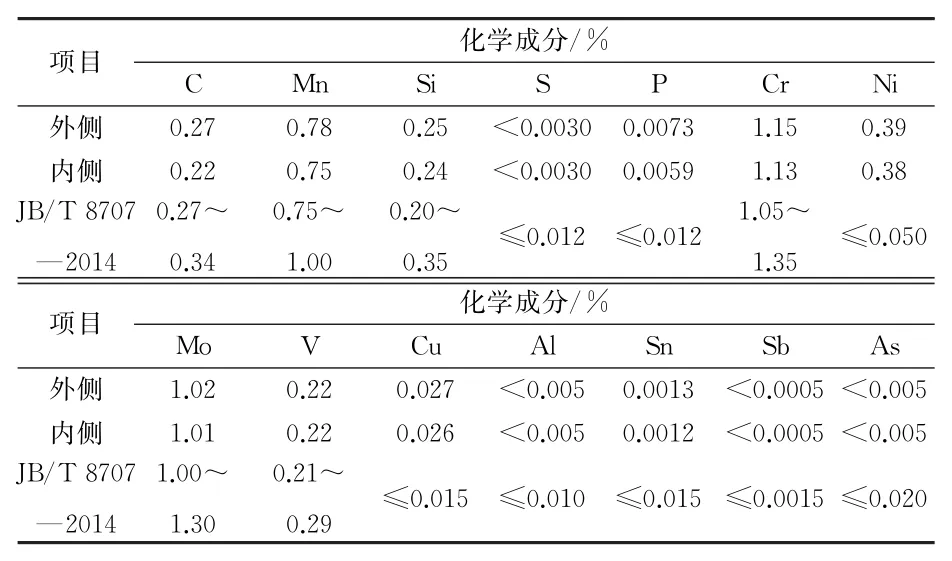

2.4 化学成分分析

从转子本体内侧与外侧进行化学成分分析,检测结果见表2。本体内侧C含量为0.22%,低于JB/T 8707—2014《300 MW以上汽轮机无中心孔转子锻件技术条件》中C含量规定下限0.27%[4],其余位置测试结果均符合JB/T 8707—2014的要求。

表2 化学成分检测结果

2.5 力学性能试验

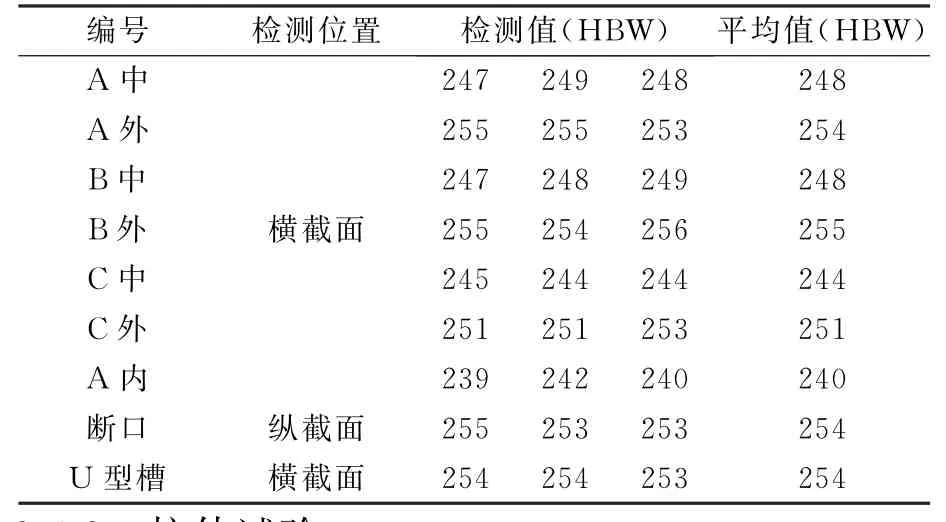

2.5.1 硬度试验

布氏硬度检验依据GB/T 231.1—2018《金属材料布氏硬度试验第1部分:试验方法》对断口附近和远离断口处的金相检验面进行布氏硬度检验[5],检验结果见表3。布氏硬度检验结果表明,各位置取样的硬度差值不大于30,各位置的硬度值较为均匀,满足JB/T 8707—2014标准中对硬度均匀性的要求。

表3 布氏硬度检验结果

2.5.2 拉伸试验

在转子裂纹附近和远离裂纹处分别取径向拉伸试样,拉伸试样采用Ф12.5 mm拉伸试棒。依据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》和GB/T 228.2—2015《金属材料拉伸试验 第2部分:高温试验方法》进行室温和538℃工作温度拉伸试验[6-7],拉伸试验结果见表4、表5。

表4 室温拉伸试验结果

表5 高温拉伸试验结果

从表4和表5可以看出,转子近断口处和远离断口处的试验结果均满足JB/T 8707—2014标准中对30Cr1Mo1V钢的相关要求。

2.5.3 室温冲击试验和FATT试验

在转子裂纹附近和远离裂纹处分别取本体径向冲击试样,采用10 mm×10 mm×55 mm的V型缺口试样,依据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行冲击试验[8],冲击结果见表6和表7。

表6 室温冲击试验结果

表7 FATT50试验结果

从表6和表7可以看出:转子的冲击吸收能量不满足JB/T 8707—2014要求,而FATT50满足JB/T 8707—2014标准要求。

3 结构尺寸测量及应力核算

3.1 结构尺寸测量

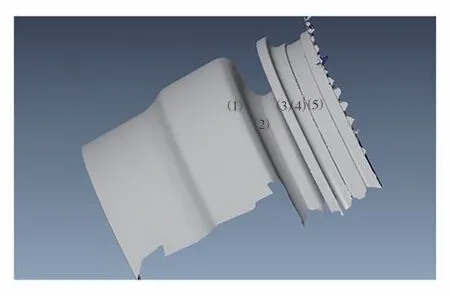

对应力释放槽观察,槽底部圆弧过渡不够光滑,解剖后通过激光3D扫描仪,对应力释放槽尺寸进行精确测量(测量精度0.04 mm),经过三维重建,获得应力释放槽部位整体3D形貌(见图6)。通过测量发现应力释放槽底部尺寸为R29 mm、R9.1 mm两段圆弧过渡+槽底5.64 mm平底组成(见图7),与原设计应力释放槽底部为R19 mm半圆弧存在明显加工差异。

图6 激光3D测量获得的应力释放槽形貌

图7 应力释放槽实际尺寸(单位:mm)

根据《应力集中系数手册》,计算得到不同R角的环形槽的应力集中系数(见表8)。从表8可以看出由于加工差异导致拉伸状态应力系数增大39.39%。

表8 环形槽应力集中系数

3.2 应力核算

根据转子总图以及应力释放槽真实尺寸型线,利用NXUG建立高中压转子模型。核算过程中,应力释放槽按照设计尺寸和实测尺寸分别建模进行校核计算。工况依据厂家提供机组启动曲线和热力性能数进行核算。根据上述数据,对机组启停时间、温度和换热边界条件进行综合分析,并加载到转子模型进行核算。转子最大应力位于进汽侧R9.10 mm圆弧与槽底5.64 mm水平段相交位置,最大应力值已超过材料的屈服强度。转子裂纹萌生扩展位于最大应力处,最大应力与开裂位置一致。

通过瞬态有限元计算求解可得转子在启停机历程中各个时刻的温度分布情况,在启停机过程中,转子在温高压蒸汽的热冲击作用下,调节级后存在较大的温度梯度,会导致较大热应力的产生。

以设计尺寸和设计启动曲线为基准,当应力释放槽尺寸变为实测尺寸时,冷启动寿命损耗值提高了94%,对转子寿命产生较大影响。

3.3 同类型其它高中压转子应力释放槽检查情况

该高中压转子失效后,利用检修期间先后对同类型同期投产的其他2台机组的高中压转子应力释放槽的结构尺寸进行检查和超声、表面无损检验。应力释放槽底部采用按设计制作样板实校结构尺寸,均与设计尺寸基本相符。超声和表面无损检验未发现表面裂纹缺陷,机组运行稳定。该同类型转子截止到检查前启停次数、累计运行时间和运行工况与开裂转子相近。通过调研,制造厂家在后续同类型机组制造或通流改造时均取消该应力释放槽。

4 失效原因分析

4.1 从材料的理化性能分析

通过断口观察,开裂机制为转子外表面萌生、多裂纹源的典型疲劳开裂。金相观察组织正常,无损检验未发现制造内部缺陷,化学成分分析本体内部碳含量低于标准下限值,但拉伸力学性能均合格。冲击吸收功略低于标准下限,通过查阅出厂资料,出厂时该转子的冲击吸收功为8/8/10J,已处于标准下限值,说明冲击吸收功偏低、材料脆性大,在疲劳裂纹扩展阶段有一定的影响,但不是转子开裂的原因。

4.2 从设计运行工况应力分析

汽轮机高中压转子在高温高压下的过热蒸汽中长期工作,由于温度高,其热应力大,尤其在机组启停机时,热应力变化较为复杂。机组启动和增加负荷时,转子外表面会产生热压应力,在停机和减负荷时,转子外表面受热拉应力,高中压转子在机组启停、增减负荷过程进行热应力交变循环。通过温度场分布和应力核算可以看出,在转子的调速级后、压力第一级前温度变化最大,在应力释放槽的应力集中作用下,使得应力释放槽底部为最大应力位置,因此本次失效位置发生在最大应力位置。

4.3 从结构与应力计算分析

由于转子在机加工过程中应力释放槽过渡圆角严重偏离了设计值,从而加剧了该部件的应力集中,使得该处应力峰值超过了材料的疲劳强度。通过计算可以看出,以设计尺寸和设计启动曲线为基准,当应力释放槽尺寸变为实测尺寸时,冷启动寿命损耗值提高了94%,使得机组允许冷启动次数减少。

在机组启停和负荷变化时,由于该处为应力最大位置,且由于加工偏差使应力集中系数增加,应力峰值在于材料的疲劳强度,从而在外表面萌生多裂纹源,裂纹萌生后在载荷和旋转离心力作用下,裂纹沿表面周向扩展速率高于径向扩展速率,呈月牙形向转子内部扩展。在裂纹扩展到第一阶段时,由于转子材料的强度降低,表现在轴振动值增大。前次检修认为是轴发生了弯曲对转子进行配重,再次启动后冷态试验及并网运行后振动值不超标,后随着负荷增大,应力增加,且由于转子进行配重使应力状态发生变化,疲劳裂纹的主要扩展方向发生扭转,沿第一阶段扩展前沿和转子表面开始第二阶段疲劳扩展,使振动值超标,且停机过程发现2倍频发生变化。

同类型转子启停次数、累计运行时间和运行工况与开裂转子相近,由于槽底部加工与设计相符而未发现裂纹,也可佐证加工偏差使应力集中系数增大是造成开裂的主要原因,从后续制造厂家在同类型机组制造或通流改造时均取消该应力释放槽,佐证了该应力槽在设计上存在安全裕度小的问题。

5 结论及建议

热应力值在转子疲劳开裂过程中起着重要作用,机组运行时,如果温度波动大,造成的热应力越大,裂纹就容易萌生和扩展。转子应力释放槽底部裂纹失效形式为从表面萌生的多源起裂的疲劳裂纹。应力释放槽加工时偏离了设计,加剧了应力集中现象,在机组启停或负荷变化时,使交变应力峰值超过了材料的疲劳强度是本次开裂失效的主要原因。对本次更换的新高中压转子进行金属检验和结构尺寸检查,检验结果合格、应力释放槽尺寸符合图纸要求,运行后振动值良好。

转子一旦失效处理不当会造成重大设备安全事故,给国家和人民造成巨大经济损失,应加强轴系振动监督和金属检验工作。对于同类型转子,建议利用最近检修时机对应力释放槽进行金属检验和加工尺寸检查,运行时加强振动监督,必要时缩短检验周期。转子本体上开槽部件存在应力集中现象,检修时应重点检查过渡圆角,如存在加工偏差,应采取必要措施和缩短检验周期。随着机组调峰的常态化,转子热应力交变频次增大,因此在机组启停、负荷变化时,应严格控制升降速率,减少转子本体温度梯度,减小交变热应力的峰值,避免转子发生疲劳开裂事故。