吊装作业中汽车起重机的选型及吊装作业技术

蒋勇聪

(中铁十四局集团第一工程发展有限公司,山东日照 276826)

在现代工业生产中,起重机械是必不可少的设备,广泛应用于各种原材料的运输和安装,这类设备的应用大大降低了人体的工作强度,有效提高了工作效率[1]。然而,在起重作业过程中,由于管理人员操作、控制失误等因素,可能会发生安全事故,不仅影响被吊物的安全,而且对堆场作业人员的人身安全构成巨大威胁。因此,必须严格管理,确保起重过程中的任何环节都按照相应的规范严格管理和执行。

1 汽车起重机的选型

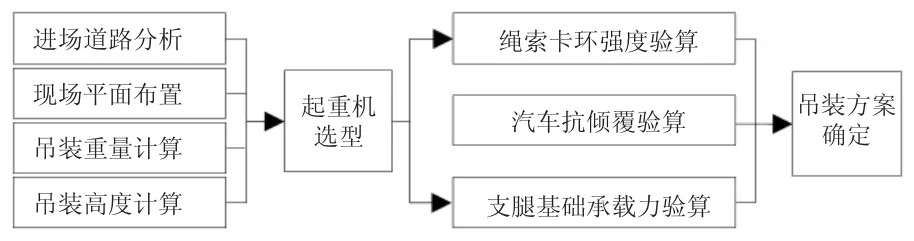

在货车起重机的选型中,主要分析哪种类型的汽车起重机能安全起吊设备。依据工地的起重环境、起重量、高度等条件大概选定起重机,验证动工条件是否满足条例,如绳索和卡环的承重力、起重机的结构是否稳定、地基的承载力等。

在吊装设计中,起重机选型过程如图1 所示。

图1 起重机选型流程

2 起重机的使用特点

为了充分利用起重机械的功能,在使用起重机械时有必要了解其使用特点:①风是影响起重机械起重效果的因素之一,会对起重机械产生较大的冲击,影响起重效果;②在提升过程中,设备受到各种重力叠加,起重方向可能会偏航[2];③起重时如果配合不好,被吊物品可能与周围物品碰撞,加速消耗起重机的寿命,增加工程造价;④焊接其他设施,电焊热源会烧坏起重机的金属绳;⑤施工场地设施过多,对起重机的使用造成困扰;⑥交叉作业情况下,机器操作难度更大;⑦施工地不一定平整,要防止工作时机器侧翻;⑧履带式起重机操作步骤更繁杂;⑨吊装设备装配较为复杂,技术难度翻倍;⑩体量越大的物品,需要设备更好、配合更默契才能安全完成施工作业。

3 吊装设备的选型和相关参数计算

3.1 吊装设备选型

(1)吊装荷载。吊装荷载主要由被吊物(设备或构件)在吊装状态的重量和吊、锁具重量构成。单台起重机的吊装荷载计算公式如式(1)所示:

式中:Qj-计算荷载;K1-动荷载系数,一般约为1.1;K2-多台吊车吊装作业的不平衡载荷系数,取值1.1~1.25,在单台吊装的情况下可使用1;Q-分配到一台起重机的吊装荷载,包括设备及吊具重量。

(2)起重高度。计算公式如式(2)所示:

式中:H-实际起重高度,即停机面到吊钩的实际距离,m;H1-安装支座表面高度,即停机面到安装支座的实际距离,m;H2-实际安装间隙,一般为0.2~0.3m;H3-绑扎点到构件起吊后底面的实际距离,m;H4-设备高度,即锚固点到吊钩的实际距离,m,根据实际情况确定。需注意的是,起重机的吊装高度需要高于需要起重吊装物件的高度才是合适工作的高度。在此基础上,根据吊装起重量、起重高度,选择符合条件的性价比高的起重机。

3.2 吊索选择

钢丝绳的容许拉力(安全荷载)公式为式(3):

麻绳容许拉力公式为式(4):

式中:S-钢丝绳的允许牵引力,kN;Sb-钢丝绳的实际断破拉力,kN;K1-钢丝绳的安全系数;β-考虑钢丝绳间荷载的不规则载荷系数,规格为 6×19(即 6 股绳,每股 19 根钢丝,下以此类推)、6×37、6×61 的钢丝绳可取 0.85、0.82、0.80;Pg-钢丝绳的总实际断破拉力,kN;S0-麻绳的容许拉力,kN;Sz-麻绳的破断拉力,kN,一般为白棕绳的破断拉力,旧绳为新绳的40%~50%;K2-麻绳的安全系数。

3.3 抗倾覆验算

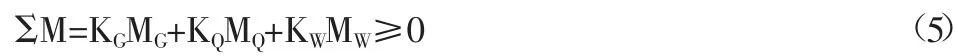

在吊装过程中,吊装机的稳定性是安全作业的基础,决定起重的成功与否。因此应进行抗倾覆验算,即稳定力矩比倾覆力矩要大。参考《起重机设计规范》(GB/T 3811—2008)[3],使用式(5)的公式检查计算:

式中:KG-自重加权系数,可为1;KQ-起升荷载加权系数,实际可为 1.15;KW-风动载加权系数,可为 1;MG、MQ、MW分别为汽车吊自重荷载、起升荷载以及风动荷载对实际倾覆边的力矩,N·m。

4 吊装作业要点

4.1 起重机检查

首先要检查起重机的整个状态。起重作业前,作业人员必须检查起重机的工作情况,确保设备能够正常工作,防止起重机在作业过程中因自身原因突然停运,重点检查起重机主框架是否有问题、操作系统是否正常、各种边防装置是否可以工作等,必要时由多个人员同时进行检查,最大限度保证安全[4]。

4.2 实操水平

在“危大”项目中,起重作业是非常具有危险性的,而且操作人员的实操水平在安全保障中占据很大的作用。要求操作人员必须持证上岗,有丰富的操作经验。起重作业中,当作业人员的操作技能水平达不到实际工况要求时,让该工作人员及时停止操作,换其他专业人员实施作业。

4.3 防护措施

在“危大”项目中,用于起重作业的起重机吨位一般都比较大,如果采取购买的方法会严重增加工程成本,因此一般选择租借的方式进行作业。并且因为制定计划的人员和施工人员并不是同一批,很多方面不会一次性达到共识,此时安全防护很重要。对此,作业前必须交代清楚起重机位置、吊装施工顺序、本工程中吊装的危险点,并对现场进行评估,明确可能存在的隐患,做到提前预判危险。

4.4 支腿地基承重力

在大多数起重作业中,机器的承载能力是施工的基础保障,所以经常会增加支腿与地面之间的接触面,以确保施工现场基础的承载力满足起重。设计人员多根据过往经验判断原土表面或硬化地面(现场)的使用状况,但是忽略了地下结构可能有的潜在风险。在将硬化路面作为支腿基础时,要提前对地下结构进行探测,预判危险,制定好计划后再动工。

5 大型起重机吊装作业的安全探讨

5.1 吊装作业开始前的安全防护

(1)开始前,对设计方案进行再次探讨,确定计划的安全性和可行性。

(2)实操前,主管人员应仔细检查设施,确保设施状态完好。

(3)检查安全措施的落实情况,排出可能出现的问题后再进行施工。

(4)对警示信号进行全面检查,预防发生遗漏,从而出现意外状况。

(5)正确佩戴防护设备,保证工人的自身安全。

(6)提前预判可能发生的危险,有针对性地安排防范措施和绿色通道。

5.2 大型起重机吊装作业时的安全护防

大型起重机械投入施工现场后,要求指挥员佩戴明显的指挥标志,严格按照有关指挥信号进行作业。其余施工人员也有必要了解指挥命令,避免因不了解起重作业而对工程进度造成影响[5]。在控制过程中发现安全隐患时,应及时与机组协商处理。在正式开始起重前必须试验升降机,对地面上的所有仪器和锚具以及其他设备进行应力测试。一旦发现问题,将工件放在地上,解决吊装问题并确认一切正常后方可正式吊装。如果在正式吊装过程中发生问题,必须及时向指挥人员报告,未收到调令时拒绝任何操作人员和施工人员擅自离岗。当重物被起吊时,禁止手动解锁起重锁具,并且严禁相关人员陪同起吊设备和起重机械。在进行起重作业时,必须发出警告信号,严禁非工作人员进出该区域。此外,大型设备起重作业的风速不得超过5 级,当预备工作当天风速达到6 级时严禁作业,当预报有暴风雨和雾天时同样禁止进行起重作业。

5.3 大型起重机吊装完成后的安全护防

大型起重机械完成任务后,主管人员应仔细核验机械的吊钩、吊臂、控制手柄等,在确保所有零件完备后将其摆放到规定的零件位置,对于用电控制的大型起重机械,必须切断主电源[6]。在结束使用交付时,最后一名工作人员应向接管的工作人员简述机械设备和构件的异常情况以及未解决的故障,让接手人员提前预知。此外,在大型起重机的后续保修中,必须中断主电源,并准备好相应的报警信号。

6 结语

当前,我国建筑业蓬勃发展,与之相关的起重作业也日益增多,对机械和动工的安全性提出新的需求。因此,采取对应的安全护防和技术革新手段对起重机械的使用推进有很重大的意义。创新技术有了发展,是对建筑质量和作业人员最有利的保护,可以更认真地投入到建设中,保证工程整体质量。