基于涡旋效应的雾化喷头及其在选煤厂的应用

姚春波,弓培林,郭建珠,3,马新世,高金杉

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.太原理工大学湍流技术装备联合实验室,山西 太原 030024;3.山西中永通机电设备制造有限公司,山西 太原 030024;4.兖州煤业股份有限公司,山东 济宁 272102)

矿山粉尘治理是矿山安全领域的重要内容,常用的降尘措施为雾化降尘,研究者们围绕粉尘特性以及雾化规律开展了广泛的研究[1,2],实践发现虽然高压水雾化降尘成本低,系统简单,但往往雾化效果不好且由于较高的水压以及较大的耗水量难以维护。为了寻找既能在低压下产生良好的雾化降尘效果又能降低水耗量的技术措施,人们创新雾化方式[3-5],如磁化水雾、静电雾化等可从根本提升水雾特性,再如超声雾化、气水两相流的新型雾化技术。

气液两相流技术早期在燃油燃烧领域研究较多,后来众多学者将液相介质由油转向了水,发现同等的水压下,气水雾化的雾滴粒径和水耗量均低于压力雾化,而雾滴群体积分数、液滴速度及降尘率均高于压力喷雾[6],于是辅助雾化(在波兰采矿业盛行)[7]、气动雾幕[8]等衍生除尘技术相继发展。目前的研究主要集中在雾化规律、雾化基本参数研究[9,10],此外还有优化降尘环节如提高水的表面张力等。伊朗学者[11]对双流体两相内混合雾化器的雾化特性和雾滴分布进行了分析、数值和实验研究,提出了最大熵判定法(MEM);周刚研究发现雾化效果越好,粉尘粒度则变得越大,则越容易沉降[12],而雾化喷头作为气水两相流雾化技术的核心元件,其内部结构决定了雾化特性,于是相关学者积极尝试改造喷头内部的雾化结构[13,14],如优化腔体长径比、孔径、孔洞偏移角等,李明忠通过有限元仿真对喷头结构参数进行设计研发,供水需求压力降低了30%以上,最低雾化压力为2MPa,但目前大部分雾化流体呈现锥形、扇形或广角的喷洒形式,该类雾化形式的雾化距离短、覆盖面积小,无法从纵向及径向的多维度同时覆盖到工业现场。

本文将介绍一种产生的流体具有涡旋效应的雾化喷头,基于两相流雾化技术,通过对喷头内部流动方式进行创新,使得流体雾化形态更好、流体作用面积更广。文章从喷头的构造及流体形态出发,并进一步阐述其内部流通方式以及涡旋机理,最后通过现场实践来研究该喷头在限定空间内的除尘效果。

1 涡旋喷头及流体特性

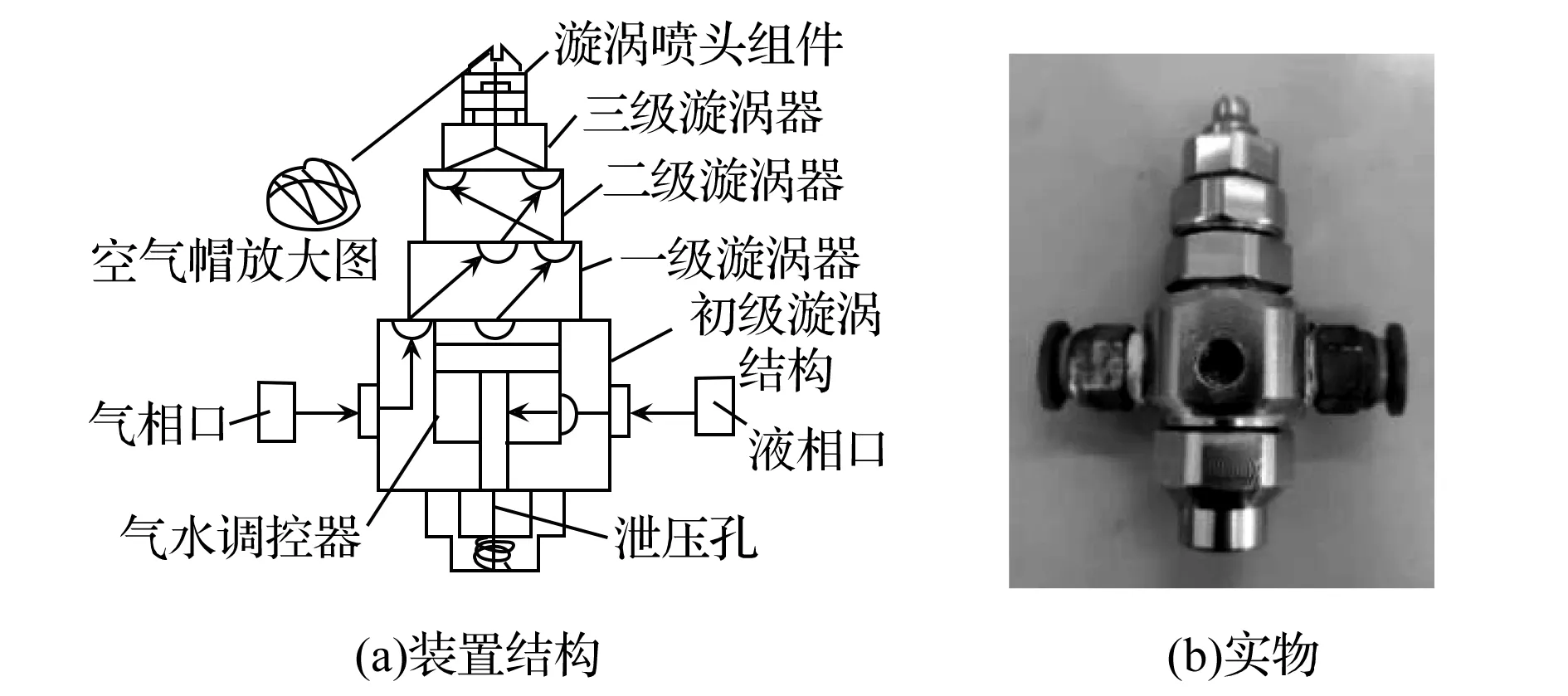

雾化涡旋喷头由太原理工大学和山西中永通公司共同研制,其工作方式为内混式,基本工作原理是以压缩空气为主动力辅以低压水驱动气水雾化涡旋喷头,通过涡旋生成器在喷头共振室处将水剪切破碎并经三级涡旋结构的整合效应产生雾化涡旋效果。工作及结构相关参数见表1,结构及实物如图1所示。该喷嘴的空气帽结构并非传统的圆形、扇形等构造,而是模仿人类唇部造型具有一定唇部边缘的扁圆口结构,同时当运行过程中气体压力或水压力发生波动时,气水调控器上的调节杆将发生移动调节水气比例,多余压力通过气水调控器上的卸压小孔释放,保证稳定生成气水涡旋。

表1 雾化涡旋喷头参数

图1 雾化涡旋束生成装置

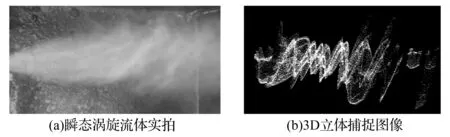

图2 外观特性图像

瞬态涡旋流体如图2(a)所示,涡旋束前端近似呈倾斜缠绕的射流状态,雾化流体在内部高速气流带动下逐渐涡旋缠绕,为验证其特征,采用3D立体捕捉设备进行采集,如图2(b)所示,气水雾化涡旋流体的形态并非传统雾化喷嘴喷射的锥形或抛物线曲线,而是具有涡旋涌动形态的非线性涡旋流体,应用于除尘中时,持续推进的涡旋能量波相当于一个多级除尘器,可以对作用介质产生多级反应,遵循如下规律:

ηr=1-(1-η1)(1-η2)…(1-ηn)

式中,ηr为总除尘效率,各级涡旋波的降尘效率为ηi(i=1,2…n)。

2 雾化涡旋机理分析

涡旋的生成主要靠内部偏移旋转的主要结构以及高速气流的带动。在内部构造中,气水两相有两对偏移结构的各自通路又有彼此交互混合涡旋生成区,液体流道的换向以及气相对液相径向剪切破碎作用,使得气液两相在涡旋偏移组件内各完成5次换向动作;基于气体的灵活性,使得在较为复杂的内部通道依然能对低压水源进行破碎雾化并逐级生成涡旋。

为直观清晰地表征喷头内部流场,应用计算流体力学(CFD)模块进行内部流场3D仿真模拟,采用物理场沿几何中面对称分布计算,应用精度更高的(RNG)k-ε湍流模型,假设湍流粘度为各向同性,不可压缩流动采用直接耦合的两相欧拉模型,而该模型本身是非稳态的。湍流方程定义如下[11]:

式中,Q为通量守恒变量;Fn为非粘性通量;Fvn为流体通量;xn为传输方向;t为传输时间;u为湍流平均速度;um和un为湍流速度分量;τmm为粘性耗散项;ρ为湍流动量;δmn为应变张量分量;E为变形量。相应的k方程和ε方程如下:

式中,k为湍流动能;ε为湍流动能耗散率;μeff为有效黏度;Gk为平均速度梯度产生的湍流动能;G1ε和G2ε为模型常数;∝k和∝ε分别为k方程和ε方程的紊流普朗特数。数值模拟设置见表2。

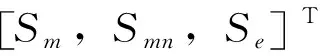

内部流动形态及速度、压力图像参数如图3所示,提取几何模型壁面沿程压力及中线体速度数据,结果如图4所示。由图3、图4可知,涡旋装置内部的速度可达57m/s,压力可达0.44MPa左右,推测雾化流体出口速度较为可观,克服空气等沿程阻力后依旧能保持50 m/s的较高雾滴速度,为雾化除尘中雾滴碰撞粉尘提供基础保障。由图4提取的数据可发现,由两相压力入口至出口,其速度及压力整体呈升高趋势,基于三级涡旋结构逐级升高,呈梯度上升趋势。

表2 数值模拟设置

图3 速度等值面及流向分布,流体速度等值线,压力等值线

图4 压力及速度沿程分布曲线

3 在选煤厂的应用

3.1 现场概况与实施方案

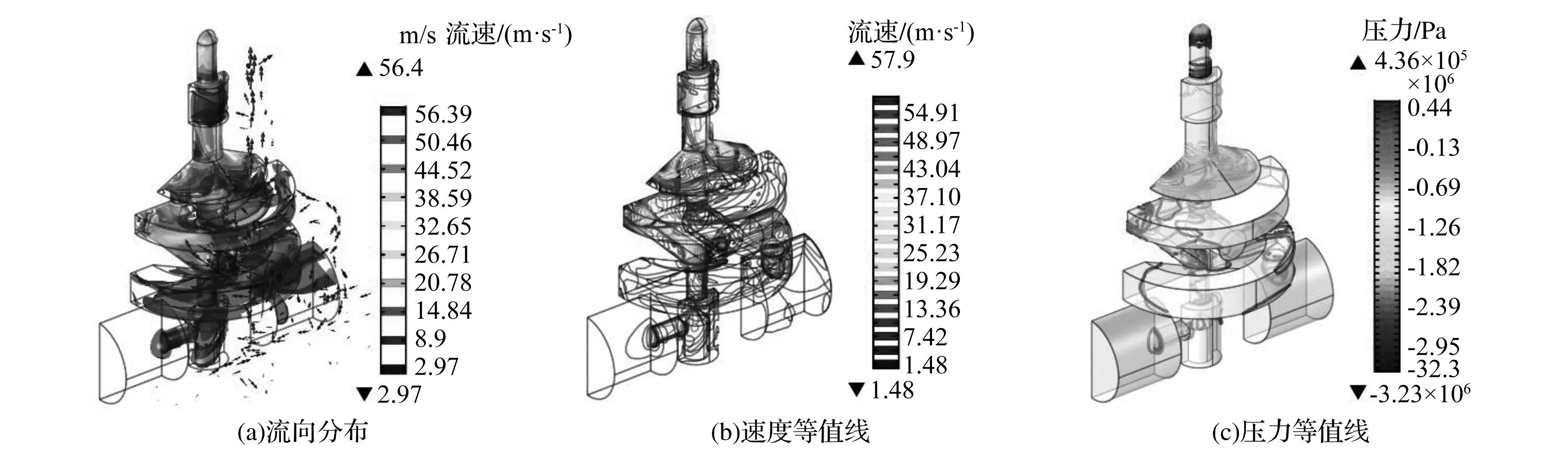

马脊梁选煤厂是一座设计能力为600万t/a的大型选煤厂,自二期改造扩建于2014年11月1日正式运行以来,虽然采取了一些措施,但粉尘污染问题一直未得到彻底解决,尤其以准备车间污染问题最为严重,粉尘最高浓度可达500mg/m3。针对选煤厂污染现状,以气水两相雾化涡旋喷头作为主要降尘元器件,并在特定场所如转载处、落煤处配合防尘罩封隔煤尘,阻止外溢,使雾化涡旋流体工作于特设限定空间内。系统主要由喷头、空压机、缓冲罐、配电集中控制台、气水两相8#软管以及系统外部的防尘罩组成。以准备车间原煤落煤口等15个尘源点为核心治理目标,通过将气水两相输送至对应产尘点,并根据每个尘源点环境以及粉尘浓度的不同,每一除尘单元中装设3~5个涡旋喷头,喷头与集尘罩基本有如下3种安设方案:

1)如图5(a)所示,针对振动筛应用软密封材料将集尘罩固定于振动筛四周筛帮,上下连接激振器和筛下漏斗,喷头延伸至集尘罩内部,入料口处喷头与物料平行安设,与另外4只于罩体顶板固定的喷头产生的雾流在筛体内部形成涡旋干雾立体交叉网,充分与尘粒反应,将飞扬的粉尘卷吸凝结,并由尾部喷头雾化整合至漏斗落下。

2)带式输送机的处理如图5(b),煤流在输送机尾由于抛物线运动使得扬尘较大,在机尾配备集尘罩,产尘量较大的输送处还需在入料口加装全断面密封刷。输料口喷头与输送带呈水平方向安置,利用雾流沉降体湿润煤流,形成初步的扬尘防治,集尘罩内部的二次扬尘通过安设有纵横交错形成十字交叉流体网的3个喷头,对粉尘进行二次卷吸凝结处理。

3)扎煤轴滚齿对煤块的破碎作用使粉尘在破碎机内腔的有限空间迅速集聚,会沿向上和向下两个方向扩散,如图5(c)在破碎机上方落料位置四周均匀布置4个涡旋喷头,阻断风尘的飞扬,同时喷射口后方形成负压,通过引风管风压延伸至落料管出口的导料槽内,粉尘沿引风管卷吸进入喷射口形成湿润煤粉被喷出。

图5 集尘罩及喷头安装位置示意图

3.2 雾化参数与条件探讨

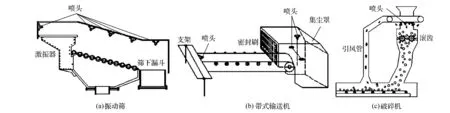

对雾化距离以及雾流覆盖角随气水压力的变化关系进行实验研究,从而得到现场应用的可行参数。通过实验发现,雾化角会依托升高的水压而增大,如图6所示,喷头前端雾流形态依托增高的水压呈扁圆锥扇形逐渐张开,雾流量加大,雾化明显,同时前端雾化范围持续增大,雾化角度分别达到23.5°、29.2°、45.4°、58.9°,此时雾化角较大时,雾流性态较好。当水压调定0.22MPa时,雾化角随气压的变化如图7所示,雾流前端依托增高的气压呈扁圆锥扇形先张开后聚拢,基本呈现射流、发散、雾化三种形态,最高雾化角度达到77°,实验发现,角度处于较大时的发散态阶段雾滴较大、水雾发散,雾化效果反而不好,而较好的雾化效果是出现在角度由大变小的雾化态阶段,覆盖角度稳定在55°左右。

图6 雾化形态随水压的变化

图7 雾化角随气压的变化图

将雾化角对应的气水压力值,以3D轨迹变化的形式加以呈现,如图8所示,雾化效果较好的区域出现在:0.28>X(PL)>0.22MPa,0.5>Y(Pair)>0.4MPa,584>Z(角度)>48°,基于以上分析,综合选取工业现场应用工况压力PL为0.24MPa,Pair为0.45MPa,该工况下可产生55°左右的雾化覆盖面积,有效雾化推进距离4~5m,QL<1L/min,可满足现场作业要求(Pair为气压,PL为水压,QL为耗水量),同时较小的耗水量有利于降低输煤系统中对煤流的增湿影响,满足降尘需要的同时,亦不对工作地点产生二次污染。

图8 随气水压力变化的角度运行轨迹

3.3 数据采集与分析

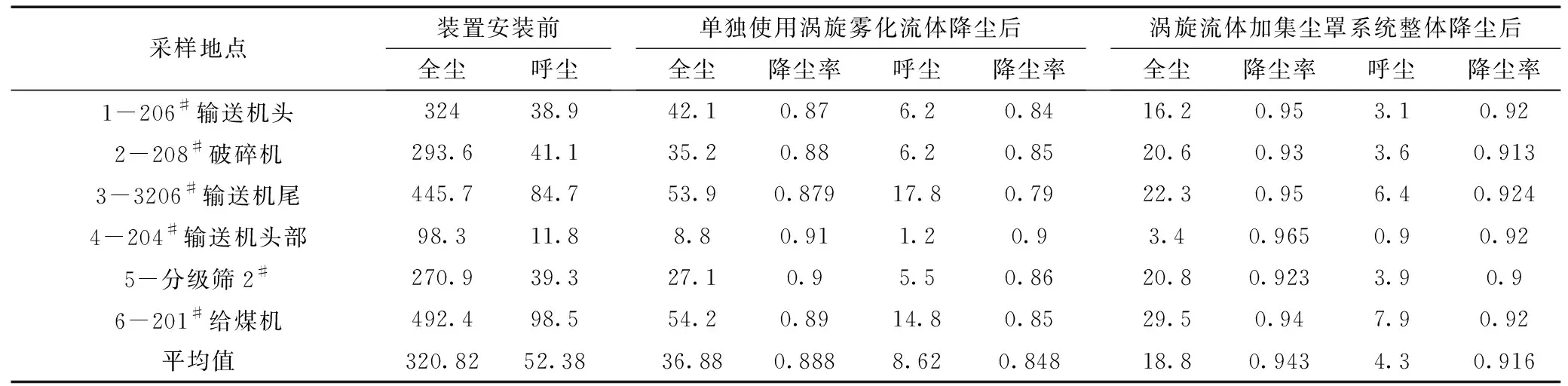

为了评价气水雾化涡旋流体除尘效果,综合选取分级筛2#等6处空气中粉尘浓度最高的地点,分别收集了单独安设雾化涡旋喷头以及整个降尘装置安设前、后的粉尘浓度,测得的数据见表3,依据降尘量占原粉尘浓度的比例计算出降尘效率。

表3 除尘装置运行前后各产尘点浓度测定参数 mg/m3

1)试验结果发现单独利用气水雾化涡旋流体除尘时,尘粒经涡旋流体内部水雾淹没体的惯性碰撞、重力沉降的作用下,以及外部的卷吸、马格努斯效应[15]的整合下,空间的尘粒浓度有效降低,同时润湿传送装置以及破碎、分筛组件阻止尘粒由于摩擦再次飞扬。现场发现,由于没有集尘罩的控制,形成的气溶胶颗粒易扩散,且干雾流体易受风流影响,总体来看涡旋流体性质优良,现场降尘效果明显,全尘降尘率平均为88.8%,呼尘的降尘率为84.8%。

2)当结合防尘罩等除尘系统其他部件后,平均全尘降尘率可达94.3%,呼尘降尘率为91.6%,综合选取的6个采样点的全尘浓度平均控制在18.8mg/m3,呼尘控制在4.3mg/m3,降尘效果显著,作业过程中发现,筛机的抖动对防尘罩的封隔粉尘作用有一定影响,在系统设计中应着重优化封隔装置。

4 结论与展望

1)本文对气水两相流雾化涡旋流体的生成装置、雾化涡旋机理、流体特性进行了详细介绍及分析,结果表明:涡旋流体的生成主要靠内部偏移旋转的主要结构以及高速气流的带动,通过模拟研究发现,该喷头内部的压力及速度随三级不同的涡旋结构逐级递增,在喷嘴处达到峰值,速度可达57m/s,压力可达0.44MPa左右。

2)通过雾化性态与相关参数的探讨,确定了工业现场喷头工作压力PL为0.24MPa,Pair为0.45MPa,该工况下可产生55°左右的雾化覆盖面积,有效雾化推进距离4~5m,QL<1L/min,可满足现场作业要求,同时较小的耗水量有利于降低输煤系统中对煤流的增湿影响,满足降尘需要的同时,亦不对工作地点产生二次污染。

3)针对选煤厂粉尘逸散特点,提出了3种不同产尘地点的喷头及相关组件的布置方案,采用涡旋干雾流体在限定空间内的粉尘治理方法,系统整体降尘率可达92%以上,达到了工业预期要求。

4)笔者后续将对该雾化流体的具体特性参数,如雾化角、雾滴粒径及分布等展开研究,并尝试将碱性涡旋气雾应用于煤层硫化氢的防治。