上吸风环形风道碾米机设计与试验

王立宗,范吉军,余南辉,张艺凡,刘泽军,张永林

(武汉轻工大学,武汉 430023)

0 引言

碾米机主要利用碾白辊高速旋转去除糙米糠层获得白米,传统卧式碾米机在碾米过程中产生的米糠碎米的混合料在下吸风口被收集[1-3]。为此,需要专门的糠粞分离器加以分离[4-8],同时若下吸风量过大,会使大米沉淀于米筛底部,造成大米碾白不均,碎米率增大。国内一些企业提出采用上吸风式碾米机,可实现对米糠的高效收集,并杜绝了米粒存积于下部的缺陷[9-11]。目前的研究为碾米机的米糠碎米分离问题提供了新的解决思路,但针对上吸风式碾米机风道设计及试验鲜有报道。

近年来,随着计算流体动力学(Computational Fluid Dynamics,CFD)技术的发展,已成为对农业流体机械进行流场分析的重要手段[12-15]。张双等[16]利用Fluent软件对MNML30型立式砂辊碾米机内风道进行有限元分析,研究了碾白辊转速对碾米机内气流场的影响;李祖吉等[17]通过EDEM—Fluent耦合对传统卧式碾米机进行气固两相流耦合仿真求解,获得了内部颗粒的运动状态以及碾米机内流场分布;江涛等[18]利用Fluent研究了联合收割机风筛选装置吹风口结构对流场分布规律的影响,通过对比仿真结果得出最有利于清选的结构分布;刘帅等[19]运用Fluent中DPM模型对花生清选室流场进行模拟,得出花生运动轨迹。

运用空气动力学知识,对传统碾米机内风道进行改进。设计一种采用独特环形分离风道的上吸风式碾米机,以实现在碾米机内部直接对米糠碎米进行高效分离收集;利用Fluent软件对碾米机风道内流场进行仿真分析;制作试验样机,对分离效果进行试验,验证设计的有效性,对碾米工艺的改进具有重要意义。

1 结构与工作原理

如图1、图2所示,一种带有环形风道的上吸风碾米机,主要由碾白系统和上吸风式排糠系统组成。碾白系统主要包括:螺旋推进器、空心轴、碾白辊、米筛网、拔料辊等,上吸风排糠系统主要包括:环形风道、喷风管、气压隔板、上吸风口、下进风口等。

图1 主轴系统结构图Fig.1 Structural diagram of the main shaft system

上吸风机置于碾米机顶部,米筛网与外壳之间的空间形成环形风道,环形风道下部为下进风口,下进风口处设置有气压隔板,将风道与外界大气隔开,使环形风道下部维持负压状态。同时,气压隔板使下进风口上端变窄,形成狭管效应,上升风力更加集中,防止米糠从下进风口排出。气压隔板同时还具有折流板的作用,使上升气流形成环形绕流。喷风机向空心轴内喷风,喷风管连通空心轴和碾白辊的喷风孔,气流直接从空心轴经喷风管流入碾白室,减少压力损失(见图2)。

图2 主轴系统横截面图Fig.2 Section view of the main shaft system

2 模型建立及仿真参数

2.1 简化建模

针对环形风道内的气体流场进行分析,建立简化模型,对喷风槽附近区域进行分析,图3中箭头示意气流流向。对机械部件建立三维模型,并对流体域模型进行网格划分。

图3 仿真模型Fig.3 Simulation model

2.2 物理模型及参数

设定喷风机风速为10 m/s,上吸风口风速为6 m/s,下进风口为压力入口,与大气相通,气压为0 Pa。

依据雷诺数Re判定碾米机内气流流动状态

式中 d——特征长度,m;

v——流速,m/s;

ρ——流体密度,kg/m3;

μ——动力黏度系数,Pa·s。

空心轴内径d为80 mm,进风口风速为10 m/s,空气密度ρ为1.177 kg/m3,空气动力黏度系数μ为1.8×10-5Pa·s。得空心轴处雷诺数Re=52 311>4 000,流场为湍流状态,故选用k-ε湍流模型进行有限元分析。

许多研究中均采用多孔介质模型模拟粮食堆内气流流动问题[20-22],故采用此方法模拟碾白室内糙米对气流产生的阻力。气流穿过多孔介质区内部孔隙会产生压力损失,损失系数采用Ergun方程项进行计算:

式中 1/α——黏性阻力系数,m-2;

ε——孔隙率,%;

ds——颗粒等效球直径,m;

ρs——颗粒密度,kg/m3;

C2——惯性阻力系数,m-1。

依据曾勇的研究可得碾白室内物料的孔隙率约为0.5,糙米的等效球直径约为3 mm,带入式中计算出黏性阻力系数为3.3×107m-2,惯性阻力系数为 4 666 m-1。

2.3 颗粒悬浮速度

风选机械一般依据目标颗粒悬浮速度进行设计。颗粒的自由悬浮速度公式如下所示:

式中 v0——悬浮速度,m/s;

g——重力加速度,m/s2;

ρs——颗粒密度,kg/m3;

C——阻力系数。

碎米密度约1 600 kg/m3,米糠密实密度约为1 500 kg/m3;空气密度 1.17 kg/m3。

由于阻力系数C是颗粒雷诺数Rep的函数,采用分区悬浮速度公式,根据待测物料的等效球直径来确定阻力系数:

碎米颗粒ds约为1.2 mm,计算出碎米悬浮速度约为 6.4 m/s[23-25];米糠颗粒 ds为 0.22 mm[26-27],悬浮速度约为1.6 m/s,远小于碎米。

3 结果与分析

对喷风管转至水平位置以及倾斜45°的情形进行仿真分析。图4为速度云图,可以看出喷风管处流速明显加快、风力集中,可提高米糠排出效率。环形风道内流速分布均匀,无停滞区。气压隔板间空隙处的上升气流流速从1.4 m/s上升至3~4 m/s(见表1),狭管效应明显,有效防止米糠下落。

图4 速度云图Fig.4 Velocity nephogram

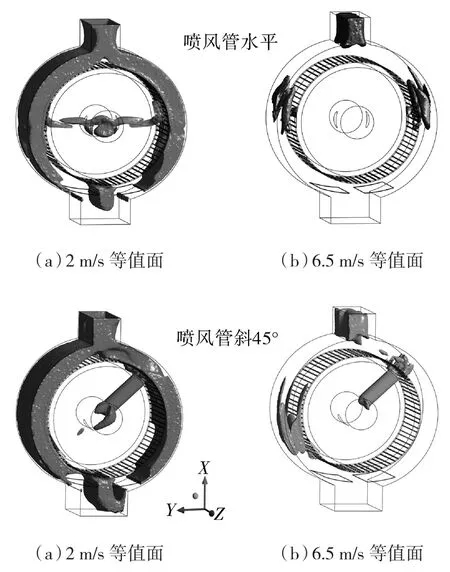

如图5所示,由于上吸风机的引风作用,不论喷风管转至水平或斜45°位置,环形风道内气流均保持向上流动,可以将米糠粉尘高效地向上运输。气压隔板产生折流作用,上升气流改变流向,形成环形绕流。

图5 气流流线Fig.5 Air streamline

对目标区域内流速进行等距取样测量,得到具有代表性的平均流速。由表1可知,喷风管旋转位置对流场影响较小;喷风槽附近的米筛网网眼风速极快,达到21~25 m/s;由于物料的阻碍作用,远离喷风槽处的米筛网网眼气流接近于0 m/s;环形风道内平均风速为4.1~4.6 m/s。图6为两种情形的垂直X方向风速分量等值面,仅喷风槽和上吸风口附近垂直方向流速分量大于6.5 m/s,环形风道内流速大于2 m/s而小于6.5 m/s,介于米糠与碎米悬浮速度之间,可实现颗粒分离;碾白室内喷风槽处平均风速为10.5~11.7 m/s,较高的流速易于大米流态化,能提高碾白效果。

图6 X轴方向流速分量等值面Fig.6 Isosurface of flow velocity component in X-axis direction

表1 风速对照表Tab.1 Comparison of air velocity 单位:m·s-1

图7为气压隔板处压力云图,喷风槽处的米筛网内侧的气压高达5 500 Pa,环形风道内为负压,约为-50 Pa,米筛网内外压差最大约5 550 Pa,远大于常规碾米机喷风槽处气压差最低要求[28],较高的内外压差可以提高米糠碎米排出速率,并防止米糠从下进风口排出。

图7 压力云图Fig.7 Pressure nephogram

4 样机试验

为检验该新型碾米机对米糠碎米的分离效果,按1:2比例搭建样机。选择合适的风机使上吸风口和喷风机出口风速与仿真一致,为区分米糠与碎米,将碎米染成蓝色,利用高速相机拍摄颗粒运动过程,并利用软件PIVlab测量颗粒速度。可以观察到:绝大部分米糠从上吸风口排出,仅气压隔板上沉积少量米糠,碎米均从下进风口排出,图8为利用PIVlab测量得到的环形风道处米糠以及下进风口处碎米的速度矢量图,米糠整体向上运动,最大上升速度为1.15 m/s;碎米向下掉落,最大掉落速度为0.25 m/s,分离效果基本与仿真预测结果一致,满足实际生产需求。

图8 风道内颗粒速度矢量图Fig.8 Vector of particle velocity in duct

5 结论

(1)运用Fluent软件对上吸风式环形风道碾米机的流场进行分析。结果表明:环形风道内气流速度为4.1~4.6 m/s,垂直方向分速度为2.0~6.5 m/s,均介于米糠与碎米悬浮速度之间,没有产生较大旋涡区域,有利于米糠从上吸风口快速排出,碾白辊的转动对流场影响较小,工作状况稳定。

(2)仿真结果证实气压隔板形成狭管效应,下进风口处上升气流由1.4 m/s加速至3~4 m/s,同时具有折流效应,有助于形成环形绕流。喷风槽处米筛网内外压差最大约5 550 Pa,空心轴内的气流直接从喷风管喷出,减少了风能损失。

(3)制作了试验样机,测得米糠最大上升速度为1.15 m/s,碎米最大下落速度为0.25 m/s,可实现米糠与碎米的有效分离。