工矿企业人员安全与智能跟踪技术探讨

徐军祥,罗立群,武圆梦

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

随着互联网与数字技术的发展,国家提出了智慧矿山的发展概念,在以人为本的发展理念中人员的安全是当务之急[1]。基于以人为本的管理策略,开展智慧矿山建设必然要及时掌握人员的工作活动位置和工作状况,实现岗位人员在线智能跟踪,才能确保人员安全。针对传统监管技术的特点和传统安全监管的安全局限,通过总结人员定位跟踪技术的方法与精度,分析常见的TOA、AOA、TDOA、RSSI四种数字化定位系统的原理、定位模型及定位信息的传输[2]。以选矿厂各车间的人员定位为例,通过监控计算机程序与信号交互网络图监测岗位人员的坐标变化,介绍实现人员安全的智能跟踪过程,通过分析与展现影响监控系统的操作因素,总结了矿山监控系统的技术发展。

1 传统矿山人员安全监管

矿业是国民经济发展的基础,进入21世纪以来,我国经济持续快速发展,矿产资源需求旺盛。但是必要的安全技术措施与管理法案相对滞后,导致矿业发展存在一定的安全漏洞和潜在危险,在矿井采掘和矿山选矿的安全管控方面尤为明显。西方矿业的起步和工业的发展普遍早于我国,导致我国在发展矿业时需购买国外某些昂贵的生产设备和控制技术,经济成本较高。为了控制矿山生产成本,中小型矿山企业往往采用传统的技术方法,比如:人工操作大型机器、工作人员进行厂区巡逻监管、人力预控危险隐患等。单纯依靠人的监管往往会存在比较大的纰漏,使得矿山在生产发展过程中容易产生意外的人员伤害,与国家建设智慧矿山和以人为本的发展理念背道而驰。

通过分析近几年矿山事故产生的原因,发现大部分矿山事故都是由于人员疏忽或者企业监管存在漏洞、机械设备未严格规范操作、意外风险意识不强等原因造成的。深究其因:一方面是部分企业存在安全制度规范不完善与落实不足,比如部分企业未严格执行国务院对矿山的监管政策;另一方面是矿山人员对于安全监督向来安全风险意识淡薄,未形成对风险管控的主张,比如:部分矿山企业监控成本投入不足或对人员监管不到位。矿山生产由大型机械设备组成,设备在运行过程中容易对矿业生产人员构成潜在危害。矿山存在的危害有以下几方面。①机械伤害:胶带运输机、破碎机以及各种泵、风机与电动机的连轴器或皮带轮等;②电气伤害:线路老化、静电放电、漏电、破损;③车间意外伤害:跌落、摔伤、淹溺、中毒等;④职业环境伤害:原料运输、卸料过程、驾驶车辆、灰尘、噪声及火灾等其他伤害。如何以人为本监控且预防潜在危险是解决如今矿业生产安全问题的重中之重[3-6]。

2 人员定位跟踪技术

2.1 人员定位跟踪技术分类

工矿企业生产环境复杂多样,特别是矿山开采,采掘面需随矿脉延伸,矿区作业面复杂且都由大型机械设备构成;矿井的土层厚度和机械设备运行产生的电磁波会削弱且干扰定位信号的传输,这对于人员定位十分不利,无法准确做好每一位人员的精准定位也就不能做到相应的智能跟踪,操作人员在遇到危险或存在潜在危险时其安全便无法得到保障。为了解决信号传输效率问题,科研人员经过多年研究,将信号传输由最传统的人工传达转向数字信息传递。目前国内外常用的定位技术手段有GPS定位、GSM移动网络定位、UWB定位、雷达定位、ZigBee定位、Wi-Fi定位、WSN定位以及RFID定位等[7-14]。

2.2 人员定位跟踪技术精度

不同的定位技术与方法具有不同的定位特点和定位精度。表1列举了定位精度在毫米到米之间的定位技术,该范围的定位技术特点是成本高、定位精准,波长延用了传统的短波传输波段。表2列举了定位精度在米到千米之间的定位技术对比,该范围的定位技术特点是成本价格低、定位精度不高,波长延用了传统的长波传输波段。

表1 毫米到米之间精度对比Table 1 Comparison of precision between millimeter and meter

表2 米到千米之间精度对比Table 2 Comparison of precision between meter and kilometer

3 数字化定位系统的实现

3.1 数字化定位系统的原理

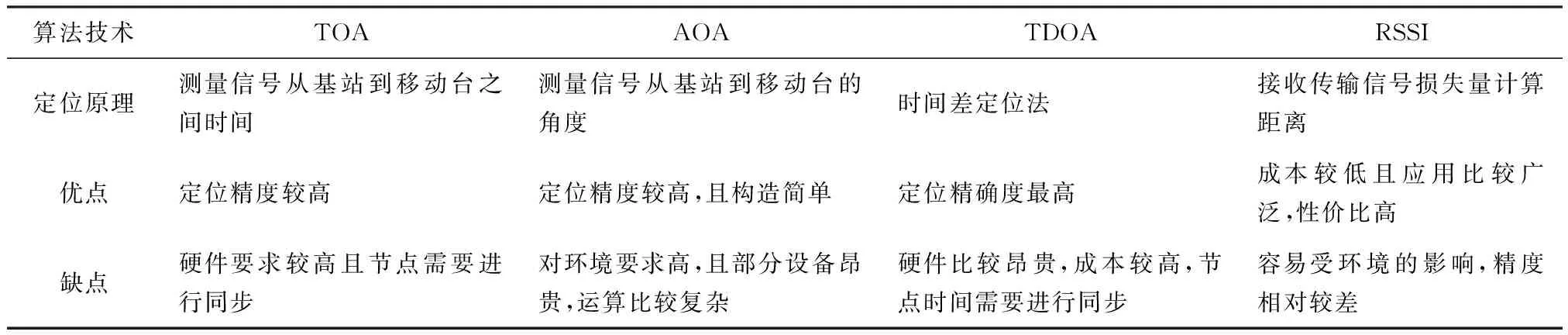

无线定位算法有基于距离定位(range-based)算法与基于角度定位(range-free)算法[15],根据算法不同大致可以分为以下4类:信号到达角度(angel of arrival,AOA)[16];信号到达时间(time of arrival,TOA)[17];信号到达时间差(time difference of arrival,TDOA)[18];接收信号强度值(received signal strength indication,RSSI)[19]。表3对4种定位算法进行了特征表述。

表3 四种典型定位算法的特征Table 3 Characteristics of four typical location algorithms

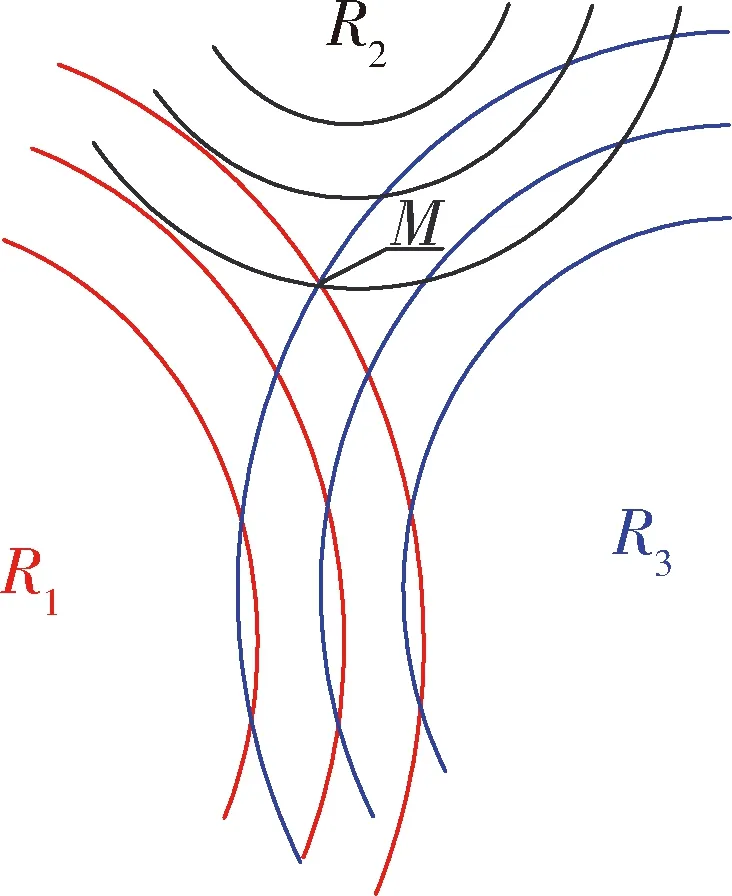

1) TOA算法定位原理是根据接收信号与移动站台信号之间传输时间进行相应距离计算,通过计算得出的距离进行相应位置确定。该定位算法的基本方法是借助基站与射频识别标签电磁信号的交互作用得出多个以基站为圆心,信号传输距离为半径的圆,这些圆会相交于一点,此交点即为定位人员坐标。以三个基站为例:假设有A1、A2、A3三个射频基站,它们与工人身上射频识别芯片M交互产生三个半径为R1、R2、R3的圆,这些圆的交点M就是定位人员坐标。三个基站的示意图如图1所示。

图1 TOA定位算法示意图Fig.1 Schematic diagram of TOA location algorithm

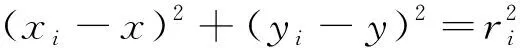

当三个基站都是LOS基站时[20],可以根据最小二乘法算法计算出M点的坐标。假设M的坐标为(x,y)时,N个基站得出N个(xi,yi),根据其几何意义得出式(1)。

(1)

将式(1)展开,化简得到式(2)。

(2)

将假设代入式(2),即可得式(3)。

(3)

展开式(3)可得式(4)。

(4)

若式(4)左边记为Y,式(4)右边记为AX乘积,式(4)可改写为式(5)。

Y=AX

(5)

若要求得坐标(x,y),即求得X利用最少二乘法可得式(6)。

X=(ATA)(-1)ATY

(6)

即可根据计算得出相应交点M的坐标(x,y)。

2) AOA定位算法的原理是通过测量基站到移动台之间直线形成的交点与两基站在水平直线上所形成的角度进行计算,两个基站对移动台进行信号传输,所形成的交点M就是定位人员坐标。其AOA算法示意图如图2所示。

图2 AOA算法示意图Fig.2 Schematic diagram of AOA algorithm

假设存在多个LOS基站对同一射频识别标签进行信号搜索与传输,其中,基站A1对射频识别标签交互产生的信号角度为a1,基站A2对同一射频识别标签交互产生的信号角度为a2,它们信号传输的交点为M,假设M的坐标为要计算的(x,y),A1基站的坐标为(x1,y1),A2基站的坐标为(x2,y2),根据其几何意义可得式(7)。

(7)

将式(7)展开且代入数据得到式(8)~式(10)。

(x-xi)tana1=y-yi

(8)

yi-xitana1=-xtana1+y

(9)

(10)

综合式(10),同样可以根据式(5)和式(6)的计算方法求出相应的交点M的坐标。

3) TDOA是一种通过信号传输时间差进行定位的方法。通过收集信号源到达监测站的时间,计算出信号源的距离。利用信号源到多个无线电监测站的距离(以无线电信号监测站为中心,以信号源传输的距离为半径作圆)就能确定信号源的位置。通过比较信号源到多个信号监测站的时间差,就能得到以监测站为焦点、距离差为长轴的双曲线,多个双曲线的交点位置就是信号源的位置(如图1和图3所示)。

图3 TDOA示意图Fig.3 Diagram of TDOA

4) RSSI测距原理即通过环境因素与信号传输距离对信号传输效率与接收效率双因素控制进行相应的效率损失计算得出相应的传输距离。假设PR是无线信号传输的接收功率,PT是无线信号的发射功率,s是接收端与发射端之间的距离,m是传播因子,其取值取决于当时的大气环境,它们之间的关系见式(11)。

PR=PT/sm

(11)

在式(11)的两端同取对数即可得式(12)。

10×mlgs=10lgPT/PR

(12)

信号源的发射功率可以在监测端测量出来,将此数据带入式(12),即可得式(13)。

10lgPR=A-10×mlgs

(13)

式(13)的左半部分10lgPR可以转换成接收信号dBm的表达式,见式(14)。

dBm=A-10×mlgs

(14)

3.2 定位模型的建立

根据射频识别标签信号传输原理,利用无线通信定位算法,结合选矿厂的厂房布局,选用SketchUp软件,通过参考三维声音定位系统[21],设想对某个矿山选矿厂进行3D建模,实施人员定位模型构建,选矿厂人员定位原理如图4所示。

图4 人员定位原理示意图Fig.4 Schematic diagram of personnel positioning principle

确定某点为矿山的定位基点,将选矿厂平地看作三维坐标的基平面,Z轴部分为矿山的空间分布,矿工所携带的射频识别标签代表其在矿山的坐标信息,这样每个矿工都有一个属于自己的唯一的三维坐标。当其位置发生移动时,其射频识别标签在3D建模系统中的位置也发生相应改变。这些实时信息变化将通过信号传输系统反馈给中央计算机,中央计算机对其进行汇总与分析,并判断该射频识别标签的当前状态。当存在潜在危险或者出现危险时,中央计算机具有最初的信息判别功能,并将危险信息反馈给矿工及后台管理人员,以便通知矿工对目前情形做出应对策略,达到智能与人工相结合的双重保障[22]。

3.3 监控计算机程序与信号交互图

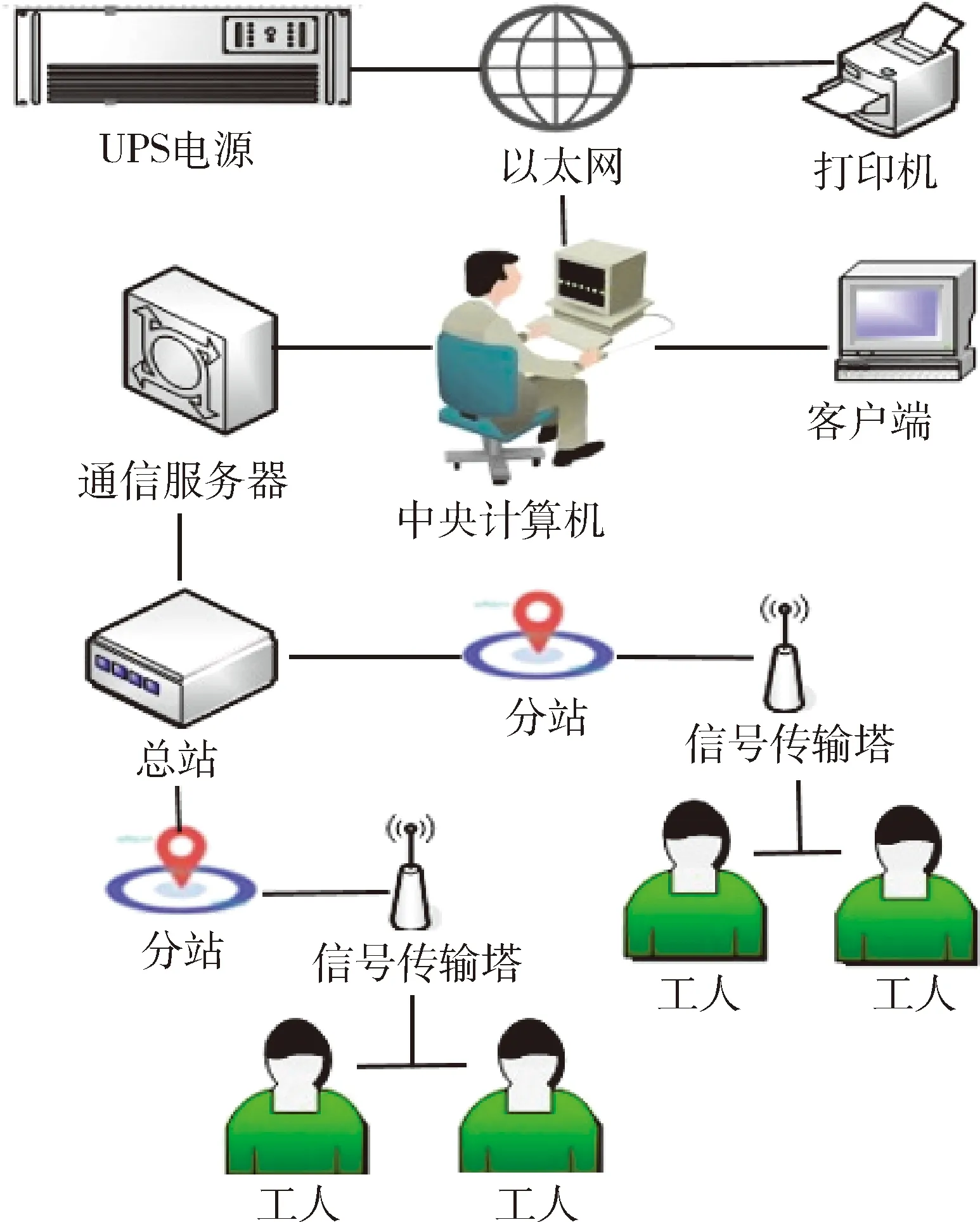

通过对定位原理的分析已经实现对人员的定位,将定位系统与计算机监控系统交互结合即可建立矿山监控系统。在矿山周围安装相应的信号接收塔,接收来自人员身上射频识别标签所反馈的信号,将信息反馈给计算机监控系统,计算机监控软件实时监控人员的坐标信息变化。其监控系统原理如图5所示。

图5 监控系统原理图Fig.5 Schematic diagram of monitoring system

矿山监控系统一般由射频识别标签、射频阅读器、分站、电源箱(或电控箱)、主站(或传输接口)、主机(含显示器)、系统软件、服务器、打印机、大屏幕、UPS电源、远程终端、网络接口电缆和接线盒等组成[23-27]。

1) 射频识别阅读器接收来自射频识别标签的信号并转换为电信号,在射频识别标签有相应信息显示。

2) 射频阅读器进行射频识别标签信号的接收并将信号转换回馈给分站。

3) 分站接收来自射频阅读器的信号,并将信息回馈给总站(计算机监控系统),分站和总站都有数据校正、错误判别、逻辑查询等简单的信号处理功能,对射频识别标签传输的信息有最原始的逻辑判断过程,使被控制设备能更好地完成工作。

4) 电源箱的功能是保证各级电流的通断并进行相应的AC/DC、AC/AC、DC/AC、DC/DC的电流变换,也能够在紧急断电的情况下提供一段时间的电流供应。

5) 传输接口的作用是接收来自总站的接收信号,并将信息回馈计算机。信息的传输是双方面的,计算机能够通过传输接口将人工输入的信号或者计算机智能控制信号进行发送(传输接口可以将信号进行分级发送,比如分站等)。

6) 主机一般选用工控微型计算机或普通微型计算机、双机或多机备份。主机主要用来接收监测信号、校正、报警判别、数据统计、磁盘存储、显示、声光报警、人机对话、输出控制、控制打印输出、联网等。

3.4 提高通信传输效率

信号在矿山传输过程中不仅有土层、机械设备、选矿厂墙壁的阻挡,也有信号本身传输的内在损耗。市面上大多数的通信设备都采用低于10 GHz传输频段的信号频率,该频段信号频率在传输过程具有效率高、设备价格低、技术较为简单且相对容易实现等优点。目前国内使用该频段的信号传输设备较多,极易造成该频段信号传输拥挤的现象。我国使用的通信方式多为感应通信、动力线载波通信、漏泄无线通信等,虽然在一定程度上加强了无线通信的一个模块,但也存在巨大的技术壁垒,目前国内科研成果还不足以攻破[28]。提高无线网络传输效率的方法取决于基于无线网络备份路径信号传输的提升[29-30]。国内应用最多的传输技术有超奈奎斯特采样定律[31]、压缩感知理论[32]、SEFDM非正交传输信号[33]等。基于超奈奎斯特采样定律,超奈奎斯特所引用的原理是通过发送端产生的码间干扰会在接收端的数字信号处理下得以消除[34],以便能更高效地提高数字信息的传输。压缩感知理论采用的方法则是通过对采集来的信号进行稀疏分解,再将稀疏分解的信号线性组合一番,原始采集信号则会进行一个重构过程以提升传输速率。相较于前两种提升信号传输效率的第三种方法为SEFDM非正交传输信号,SEFDM非正交传输信号作为一种非正交信号,其性能与正交频分复用(OFDM)相似且能产生更高效的频谱效率。上述三种提升传输效率的方法在通过组合优化算法、凸优化算法以及贪婪追踪算法进行一系列对数字信号传输加密与解码,使数字通信传输技术能更好地服务于当前矿山。

4 矿山监控系统的优化与维护

4.1 矿山监控系统的优化

自动化监控平台的实现是智能化结构发展的体现,仅靠人为监管极易出现较大的漏洞,将人工与自动化相结合的智能化监管平台能最优化地保障人员安全。为提升设备的使用年限、消除矿山生产过程产生的机械或电磁等方面的干扰,需从电气、通风、供暖、排水以及数据捕捉等方面对矿山监控系统进行优化与改进,以更好地实现在工矿场景条件下的人员安全监控。

1) 电气改进。为了消除电气方面所产生的影响,通过归纳西山煤电集团马兰矿选煤厂电气干扰造成厂房危害的原因可知其主要的干扰极易造成厂房设备信号失真、动作误差大、产生噪音等,为此西山煤电集团选煤厂采用安装独立线路电抗器、安装LC多级无源滤波器、安装独立接地系统和采用双重屏蔽电缆进行最大化影响规避[35]。

2) 通风改良。矿厂工作环境通风散热方面,李首良[36]通过对传统轴流式通风机作用于井下环境状况进行分析、归纳及总结,提出了将改进版轴流式通风机作用于井下。该通风机在作业倒机、叶片角度调节、通风系统预警以及运行状态实时显示方面都具有很大一部分的改进与优化,使其能更好地作用于井下环境,保持良好的通风换流效果。

3) 供暖改善。传统矿山矿工供暖与矿井井口防冻都是通过燃煤烧锅炉加热水的方式实现,其污染大且利用率低,通过对北方某地浸铀矿的实地考察,了解了传统地浸铀矿开采中存在地热能源浪费的现象,李阳等[37]提出了通过水源热泵的方式将地浸铀矿中的废水热能运用于矿山中能极大提升地热能源的利用并减少环境污染。其设计利用热泵交换机将地浸铀矿中废水中的热量进行热交换升温储存且作用于厂区,该方式相较于传统燃煤加热方式具有节能减排且利用率高的特点。

4) 排水监管。通过对过去云冈矿选煤厂污泥浓缩车间设备检修放水、跑冒滴漏及冲洗水回收设施方面的不足进行分析,发现传统云冈矿选煤厂在进行车间排污时都是由人工进行监测管控,每隔一个小时人工进行手动排水一次,该方式具有很大的局限性且存在操作弊端,一旦工人没有进行及时排水则容易导致电机烧毁。董海龙[38]针对监管不足情况设计改造了智能化监测车间且自动控制设备进行车间排水,该排污泵自动控制系统在实际使用中运行良好且安全可靠,极大地节省了云冈矿选煤厂的支出成本,并提高了安全生产效率。

5) 数据捕捉采集。矿山配备高效的温度传感器、电压传感器、电流传感器、粉尘传感器、震动速度传感器以及震动频率传感器[39-42]共同作用,达到数据实时监测及时反馈的效果。

4.2 定位系统的日常运行维护

高效益生产过程中更需要高效规避工矿企业人员的人身安全问题,将智能化建设与生产安全维护当作发展的重头工作,并起前进。为提高监控系统使用效率,延长设备的使用时间,矿山应对监控程序进行日常的维护和更新,以保障监控系统长期、可靠、有效的运行。对于监控设备来说,需要重点做好防潮、防尘、防腐等日常维护,定期对监控设备进行除尘、清理、打扫,将表面可见灰尘处理完毕过后用酒精对设备进行擦拭,防止由于矿山潮湿环境、静电因素、灰尘等使设备造成损坏。对于主机要定期进行主板、风扇除尘检查,加快主机处理问题的能力,延长使用时间,硬盘也要定期更换,保障数据存储与备份完整[43]。对于监控所使用的软件,需要能够随着监控系统更新进行底层开源码的写入与修改,以满足监控系统的正常功能需求,如AGC/AVC监控软件等[44]。

在坚持以人为本、生命至上的发展理念中,今后工矿企业人员安全跟踪将利用新型通信、互联网、云技术与人工智能相结合的方式融合发展,在充分保障工矿企业人员安全的同时,实现矿山高质量、高效益的生产作业。

5 结 论

1) 矿山的安全生产关乎矿业的可持续发展,智能化安全跟踪与监控的实现能更好地服务于当前的矿山安全生产。

2) 从工矿企业人员安全定位着手,介绍了市场上常用的定位系统,以及其原理和使用利弊,针对服务场景筛选出能够满足需求的定位方式服务于矿山安全建设。

3) 利用SketchUp软件构建矿山3D空间模型,将该模型编码成计算机程序进行软件与硬件的交互,且将该模型运用于人员定位,并保持矿山监控系统的维护与优化,实现智能跟踪技术的实施。

4) 矿山安全监控系统融合了传感器技术、网络通信技术、自动控制与电气自动化监测技术等,这也要求工矿企业人员拥有更高的综合素质,只有多方面共同保障工矿企业人员的安全才能更好地促进矿山安全生产,实现智能矿山的宏愿。