电阻点焊焊点扭曲缺陷分析与解决

刘俊成

摘要:介绍白车身点焊的作用,焊接不能保证电极与该板材接触的瞬间为垂直状態,导致焊点扭曲缺陷的危害,焊点扭曲缺陷降低白车身强度,关于外露焊点扭曲影响车身外观质量引起客户抱怨,本文主要针对电阻点焊焊点扭曲产生原因、解决方案做出分析。

Abstract: Introduce the effect of spot welding on the body-in-white. Welding cannot guarantee that the electrode is in a vertical state at the moment of contact with the plate, which leads to the harm of distortion of the solder joints. The distortion of the solder joints reduces the strength of the body-in-white. The distortion of the exposed solder joints affects the appearance quality of the body Arousing customer complaints, this article mainly analyzes the causes and solutions for the distortion of the resistance spot welding joints.

关键词:白车身点焊;焊点扭曲;解决方法

Key words: body-in-white spot welding;welding joint distortion;solution

中图分类号:U671.81 文献标识码:A 文章编号:1674-957X(2021)17-0150-02

0 引言

白车身是汽车的重要组成部分,白车身95%的拼接是靠电阻点焊焊接完成的,电阻点焊具有高速、低耗、焊接变形小和易操作等特点,非常适合汽车车身薄板覆盖零部件的焊接,因此在汽车生产中应用广泛。白车身焊接技术是提高整车产品质量和生产效率的关键技术,白车身焊接质量的优劣对整车质量起着决定性作用,所以点焊的焊接质量控制也非常关键,合格的焊点是保证焊接强度的首要条件,白车身焊点外观质量严重影响车身的安全性能和使用性能。因此,研究分析车身焊接缺陷,以及如何控制焊接缺陷的产生,对于指导车间生产实践来说有很大的现实意义。

1 白车身点焊

电阻点焊是将工件装配搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。电阻点焊工作过程预压、焊接、维持。预压阶段(如图1所示),使工件良好接触,获得稳定接触电阻,为焊接电流顺利工作做必要准备。焊接阶段,焊接电流通过工件,确保形成稳定熔核。维持阶段,焊接电流切断,加压状态下冷却结晶。

2 电阻焊接点焊分析

目前汽车车身制件连接大部分采用电阻点焊焊接,大多数的车身制造厂的点焊焊接采用人工点焊的方式,其主要缺陷为操作一致性控制较差导致。焊点质量的重要影响因之一为焊钳电极与板件的垂直度,电极不垂直直接导致焊点扭曲变形等质量缺陷,人工操作无法保证此参数,特别是表面件焊点更易产生缺陷。

3 白车身薄板点焊工件搭接要求及焊点质量要求阐述

在微车业白车身焊接中,采用工件搭接点焊,其工件搭接要求要贴合平整,搭接的板材厚度及层数与焊接参数有着相关的技术要求,严格上讲不允许有四层板的搭接,如工艺有需要就必须要有焊接参数的要求(如双脉冲、连续焊接两次)。工件的搭接点,也就是说焊接焊点的边宽,它会根据焊接电极面做相应的要求,常见的为不少于10mm和12mm(因为生产常用的有两种尺寸的电极)。关于焊点质量的要求,主要有:焊点的直径为6±1mm、焊点熔点呈中心眼圈、焊点的扭曲度不能超过工件平面的15%、焊点与焊点之间的间距不能少于15mm,后两者是导致焊点脱焊及虚焊和不稳定的主要因素,因此在生产中我们要注意的就是如何防止这类质量事故的发生。下面我将结合本人在实际工作中处理部分质量问题的情况列举一些范例,供其大家参考。用机器人及其他自动焊接设备保证焊点质量,则成本高,投入大。

3.1 焊点扭曲主要原因

3.1.1 焊钳与工件不垂直导致

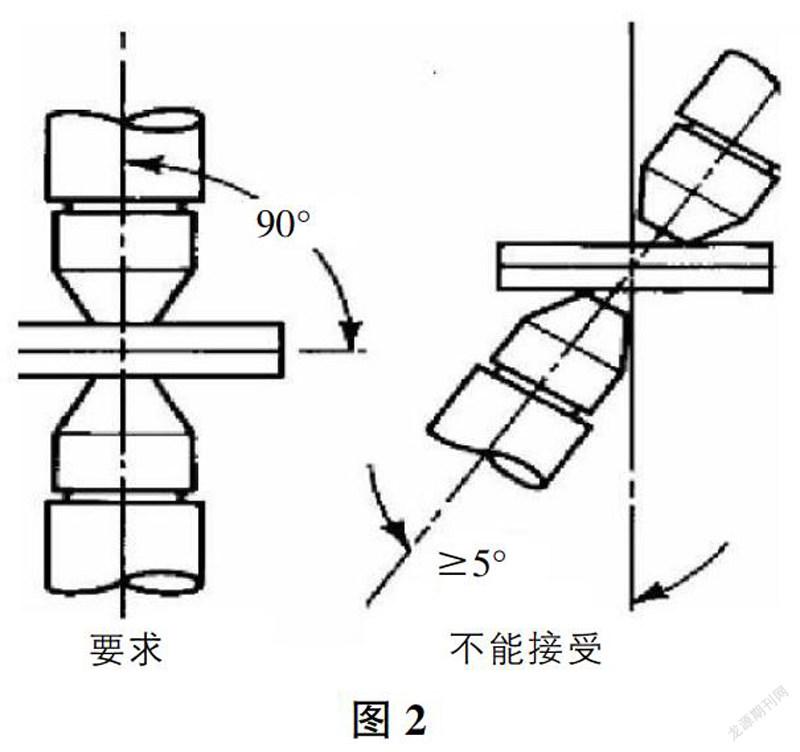

当焊钳电极与工件在焊接过程中两者不垂直,焊接的焊点成型后呈扭曲不平整,这样的焊点存在扭曲的概率相当的大,质量标准要求的焊点表面扭曲度不能超过15°,这个现象在我们生产现场存在很多,这主要是由于设备的布置和焊接操作受作业区域环境影响,焊接点是存在由上到下或是由下到上,这类现象我们在进行焊钳捆绑时主要做的就是找一中心点来做基准点,从而出现在焊接时上点和下点区的焊点就会因而产生压枪和抬枪不到位,导致焊钳电极与工件在焊接过程中两者不垂直,焊接电极表面与焊接工件表面接触点形成倾斜的角度(如图2所示),焊接时不能够自动实现电极块与焊接表面的完全贴合,从而出现扭曲、凹凸,焊接的焊点呈扭曲状况,焊点扭曲度超过15°的概率在85%以上。

结合图2所示,可以看出,焊钳的电极在焊接过程中与工件的垂直度对焊点的质量强度有着很大的关联。

3.1.2 无焊接限位所致

在焊接时,焊钳电极无固定支撑点和限位,被点焊物件与焊针的平面相对位置无法有效定位,焊接摆动幅度大,被点焊物件需要两次点焊时,两次点焊的焊点位置有较大的随意性,且两次点焊的焊点相对位置无法精确限定,容易出现焊点位置偏移、扭曲,不能满足质量要求,同时客户对于这种问题也比较抵触抱怨较大,同时需要进行打磨返修,造成返修浪费。电极头具有能够与被焊工件表面接触的水平端面,从而能够实现两水平端面之间的焊接。但是,当被焊工件的表面倾斜时,该结构的电极头与倾斜表面之间无法完全接触,导致焊接表面出现焊点凹凸、扭曲,影响焊接质量,并导致零部件返修率较高。

3.2 为解决上述技术问题,结合实际生产情况得出结论如下

①排查所有平衡器的垂直情况,对垂直问题提出在捆绑方式上进行攻关。主要是利用一平衡杆的作用,在焊钳尾部增加一个合适的平衡器来将焊钳的大电缆吊起,确保焊钳处于自然平衡状态,再把焊钳开关从内侧移到外侧,这样在操作时焊钳由于新增加的平衡器的作用,确保了焊钳在自然的状况下始终处于一种上下自如的状态,确保焊接点是由上到下或是由下到上,这类现象我们在进行焊钳捆绑时主要做的就是找一中心点来做基準点,确保电极头具有能够与被焊工件表面接触的水平端面,从而能够实现两水平端面之间的焊接,该建议实施至今,该处的焊点不再扭曲,从而保证了焊点质量的强度,消除了质量隐患。

②焊接位置风险高,焊接角度难以控制等问题,针对这些问题措施:制作一种防焊点扭曲装置,包括固定件,与固定件连接的连接板,连接板与钣金件之间设有表面件;焊接时增大受力面,防止表面焊点扭曲变形,提高劳动生产率,减少生产线不合格品,降低返工及设备成本,结构简单,使用方便,成本低廉,具体方法如下。

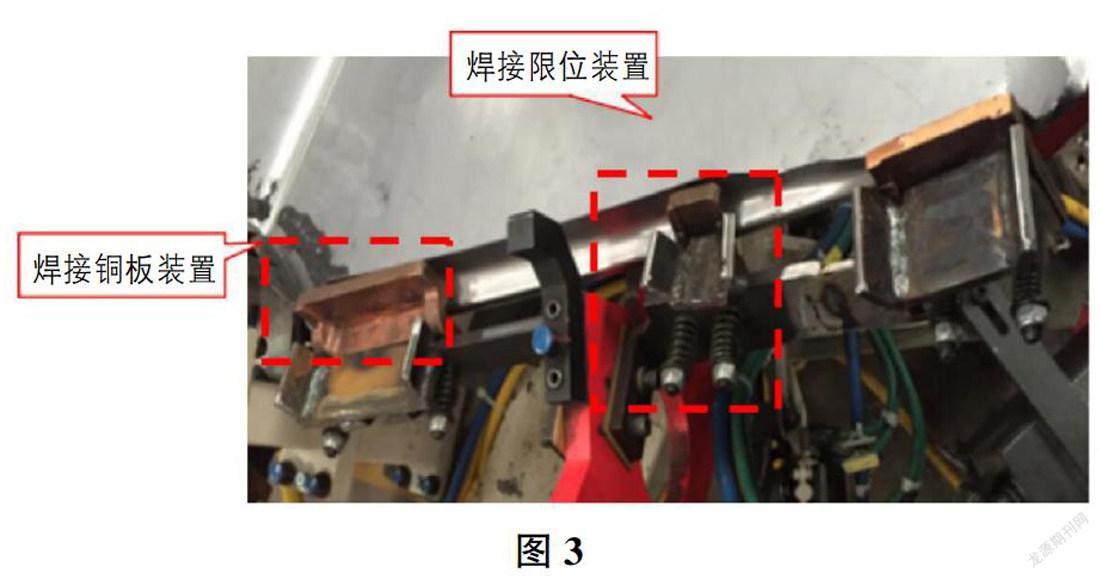

③是制作铜板限位装置(如图3所示),铜板利用弹簧式螺杆进行固定,并用零件进行实配,确保在焊接过程中铜板与零件贴合有一定的活动空间,而不会由于铜板与零件贴合过紧在焊接时顶凹零件表面;并利用材料在铜板处制作焊接限位,确保焊接时焊钳能在固定支撑点,确保电极不再与车身钣金件直接接触而是通过高导电、高导热的板材增加焊接接触面积,保证电极与车身钣金件的受热面积达到理想状态,能够有效的提高焊接件焊点外观质量,保证焊点位置统一性,确保焊点平整间距均衡,不凹凸扭曲,节约焊接调试过程中产生的成本。

④在拼台上制作焊接限位装置(如图3所示),限位装置为焊钳的下电极杆或者弯电极上固定两块连接板,连接板之间设有限位块,限位块上设有横向分布的调节槽,锁紧螺栓穿过调节槽锁紧两块连接板,由于采用上述结构,该限位器具有以下优点:

1)帮助操作人员更好的控制焊点的位置,提高焊接的质量;

2)体积小,能灵活运用于各种型号的C型焊钳;

3)能够根据调节槽灵活调节焊点的位置。

限位器对被点焊物件进行限位,从而使得在点焊时精确限定焊点位置,使在焊接时焊钳能有固定支撑点,保证焊点不偏移,有效避免焊点位置不正,确保焊接电极杆与工件角度垂直,消除焊点扭曲,降低劳动强度,提高点焊效率,改善点焊品质。

4 结论

回顾焊点扭曲问题的解决,问题的解决措施方案可操作性能效率高、成本低、实施容易,且对问题的抑制有着很大的作用。

参考文献:

[1]赵显阳.白车身装焊夹具的设计及点焊机器人的焊接仿真[J].电子科技大学,2007.

[2]李静.低碳钢薄板电阻点焊温度场和应力场的数值模拟[D].燕山大学,2008.

[3]郑海.大网格非等径焊网机控制系统的设计[D].兰州理工大学,2010.