某柴油机辅助驱动系统失效分析

李阳 韩丽丽 赵允昊 尹建 赵维学

摘要: 针对公司某柴油机在工业性试验中出现风扇脱落、风扇固定螺栓断裂、风扇轴承损坏、磁电机涨紧轮固定螺栓断裂、皮带异常磨损等故障,从装配工艺、轮系设计、结构设计等方面进行分析,并制定解决方案。分析结果表明,优化轮系结构,减小皮带传动系统的整体振动,改进风扇支架结构,制定合理的装配工艺,能有效提高辅助驱动系统的可靠性,进而提高整机可靠性。

Abstract: In view of the failures of a diesel engine in the industrial test, such as fan falling off, fan fixing bolt fracture, fan bearing damage, magneto tension-wheel fixing bolt fracture, belt abnormal wear, etc., this paper analyzes the assembly process, gear train design, structural design and other aspects, and makes solutions. The results show that the reliability of the auxiliary drive system can be improved effectively by optimizing the gear train structure, reducing the overall vibration of the belt drive system, improving the fan support structure and formulating reasonable assembly process.

關键词: 柴油机;辅助系统;失效分析

Key words: diesel engine;auxiliary system;failure analysis

中图分类号:U664.121.3 文献标识码:A 文章编号:1674-957X(2021)17-0072-02

0 引言

柴油机辅助驱动系统工作原理为,以柴油机曲轴输出的扭矩为动力源,通过多楔带摩擦力传递扭矩到达各个附件,带动附件运行来保证柴油机整机正常工作。常见的附件包括风扇带轮、发电机带轮、自动涨紧轮和减振器带轮。柴油机辅助驱动系统通过多楔带驱动,关键是依靠自动调节张紧力的涨紧轮。柴油机辅助系统设计如图1所示,系统分为两套涨紧轮系,一套是由固定在主轴上的小皮带轮通过涨紧轮系统带动风扇支架皮带轮,使其风扇按照设定转速旋转,对散热器进行冷却;另一套是由固定在主轴上的大皮带轮通过涨紧系统带动磁电机及空压机。因此辅助系统的可靠性直接影响柴油机的正常运行。

1 故障现象

1.1 风扇支架脱落及损坏光 柴油发电机组现场运行时,发动机前端皮带传动系统整体振动较大,风扇皮带晃动,有皮带摩擦的声音,风扇支架前端的皮带轮下垂。多次出现风扇支架脱落,受拉伸力的两个上方固定螺栓断裂,下方一个螺栓脱落;风扇支架上的轴承出现损坏、脱落等故障。

1.2 磁电机磁电机涨紧轮螺栓断裂 柴油发电机组运行中,多次出现磁电机涨轮螺栓断裂断裂情况。

1.3 风扇皮带异常磨损 风扇皮带磨损过快,部分皮带仅100多小时就因过度延伸而需更换。

2 故障分析

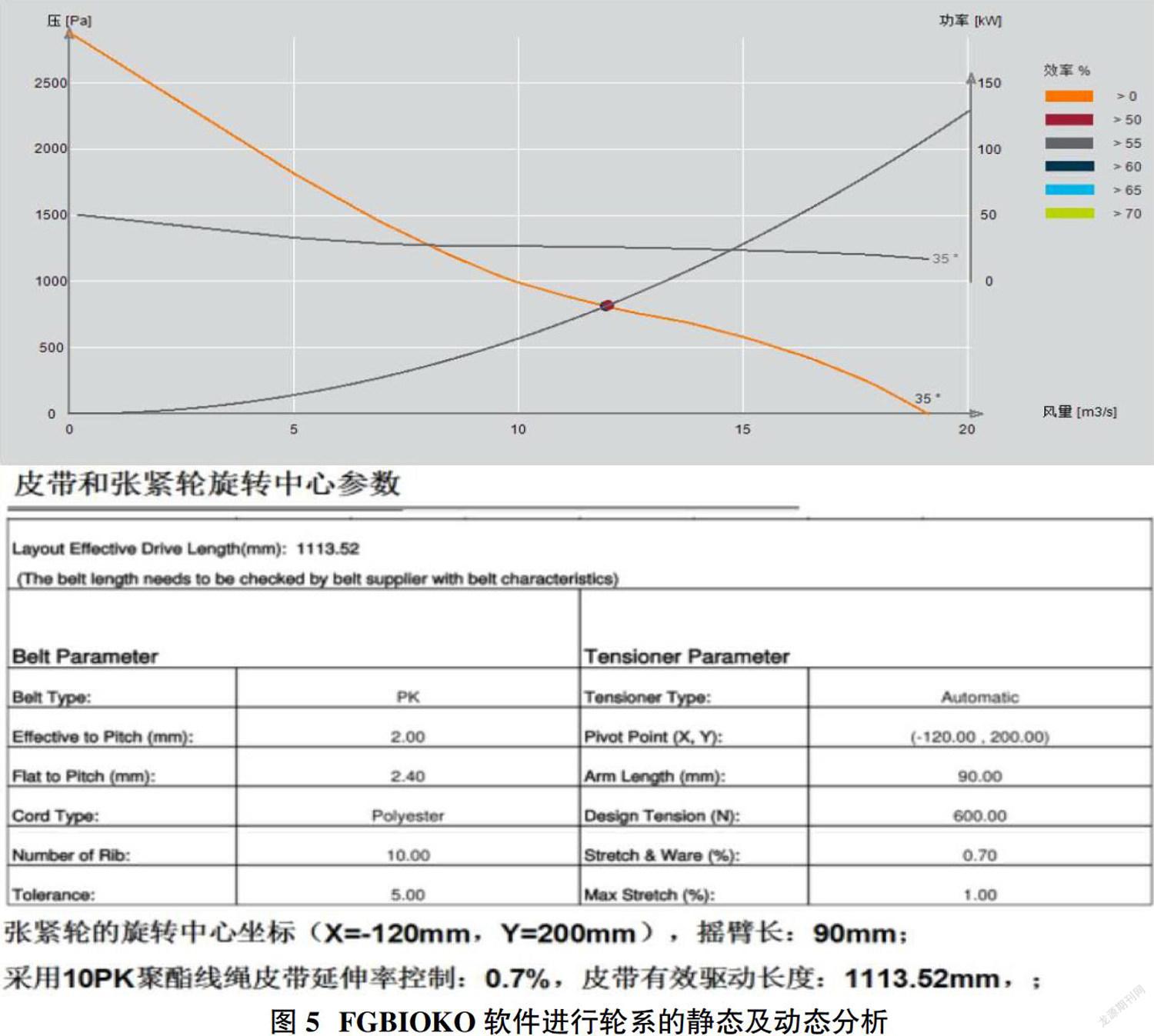

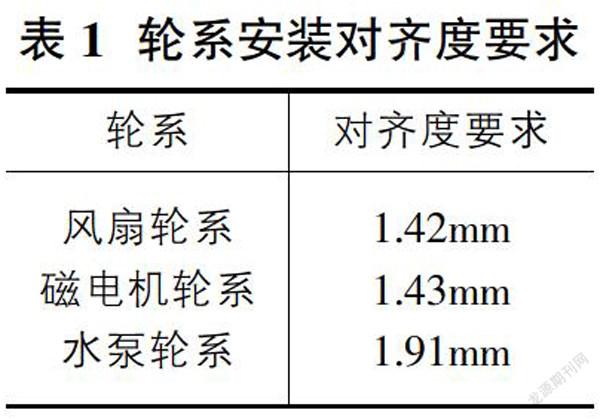

2.1 系统设计分析 风扇轮系的静态与动态计算结果表明:按初始的轮系布置位置,计算得到曲轴到风扇皮带段对齐度最高要求为0.95mm,非常严格,在装配时很难达到此要求。若轮系装配对齐度超标,则会产生轮系振动过大,引起噪音、皮带偏磨、皮带磨损过快等一系列问题,因此对此轮系进行了重新设计。经过计算新的设计布局下,皮带张力稳定性较好,系统振动较小;采用10PK聚酯皮带,皮带延伸率控制≤1%,皮带设计初张力600N,皮带有效驱动长度1113.52mm;涨紧轮轮名义工作扭矩39.72N·m;曲轴到风扇皮带段对齐度要求最高偏差为1.42mm,装配时较易控制。新轮系的动态布局结果:附件带轮滑差率设计目标值≤2%,满足要求;张紧轮摇臂抖动设计目标值≤5°,满足要求;各带轮皮带段抖动段设计目标值≤10%,满足要求。

2.2 皮带传动系统零部件设计可靠性不足 柴油机运行过程中,即使我们优化了发动机的减振系统,优化了皮带传动系统轮系的设计,但一定程度的振动是不可避免的,因此皮带传动系统各零部件的设计一定要满足抗振的可靠性要求。

2.2.1 风扇支架 风扇支架的初始设计为三螺栓设计,上二下一。在发动机运行过程中受振动影响,上端固定螺栓受拉伸力,导致螺栓产生塑性变形,最终导致螺栓断裂,支架脱落。通过对零部件的疲劳受力分析,螺栓计算等方法,更改了支架的结构,将其改为五螺栓结构,可有效提高风扇支架安装的可靠性。

2.2.2 滚动轴承 初始设计使用的是风扇支架常规双列球轴承,其所受径向承载能力较差,抗振动能力差,且去要长期润滑维护。轴承内部润滑脂失效,也会造成转动异常,轴承损坏。更改为“二柱一球”轴连轴承,轴承两端滚柱列承载全部径向负载,中间钢球列定位轴与外圈的相对位置,钢球列只承载轴向负载,有效解决了风扇支架轴承早期损坏的问题,提高了轴承的使用寿命。且壳体加工简单,只需一个圆柱孔,轴向定位方便。装配工序简单,只需压入、定位即可,无需考虑润滑等问题。

2.3 皮带长度因素 柴油机装配过程中,皮带的长度不一,差别较大,皮带过长会造成初始装配时,自动涨紧轮已到达或接近限位位置,使得皮带的涨紧力不足,延伸率极小,大大影响了皮带寿命。皮带首次安装,限位块在较短的运行时间后就到了限位位置。皮带在安装运行后40-50小时内,会由于线绳的弹性而自动延伸,最大不会超过1%,而到达这个限值后,皮带将在很长时间内不再延伸,直到因皮带磨损造成皮带变薄,造成皮带长度再次增加。因此在设计轮系时要充分考虑皮带的延伸率,在皮带最大延伸后,限位块仍要与限位位置保有一定的距离。皮带长度比理论尺寸过长,也会造成皮带刚装上时立即达到涨紧轮的限位位置。经检测,皮带是按照GB13552生产的,但是国标的公差带要求过松,不满足我们的使用要求。风扇轮系皮带长度1113mm,公差带±6mm;磁电机轮系和气体机水泵轮系分别为1517mm和1519mm,公差带±8mm;如果按照上限生产,换算到我们的轮系上,大概要使轮系变化6-8°,而风扇轮系设计时从工作位置到自由臂位置一共18°,这样一装上就有可能接近限位位置。因此皮带长度需要严格控制,1113mm皮带公差带±3mm,1517mm和1519mm皮带公差带±4mm。

2.4 总装技术要求 轮系装配对齐度超标,则会产生轮系振动过大,引起噪音、皮带偏磨、皮带磨损过快等一系列问题,因此对齐度的检测非常重要。

3 结论

经过优化轮系结构,减小皮带传动系统的整体振动,改进风扇支架结构,制定合理的装配工艺后,在现场工业型试验中,没有再发生风扇支架脱落、涨紧轮固定螺栓断裂、涨紧轮脱落等故障,皮带寿命由200h提高到2000h,提高了整机可靠性。

参考文献:

[1]周宝龙.内燃机学[M].北京:机械工业出版社,1999.

[2]王建昕.汽车发动机原理[M].北京:清华大学出版社,2005.

[3]田小飞.某发动机轮系皮带抖动原因分析及解决方案[J].汽车技术,2015.