高导流通道压裂工艺在延长气田中的应用

胡贺贺 杨国旗 韩伟 刘欣

摘 要:高导流通道压裂通过支撑剂之间的通道让油气通过,这些开放的流动通道显著增加了导流能力,减少了裂缝内的压力损耗,有助于提高排液能力,增加有效裂缝半长和储层增产体积,从而提高产量。2020年,延长气田完成施工83口气井。本文以其中2口井现场压裂施工为例,探讨高导流通道压裂工艺在延长气田中的应用。

关键词:高导流通道压裂工艺;延长气田;泵注;射孔

中图分类号:TE357.13文献标识码:A文章编号:1003-5168(2021)11-0065-03

Application of High Conductivity Channel Fracturing

Technology in Yanchang Gas Field

HU Hehe YANG Guoqi HAN Wei LIU Xin

(Shaanxi Yanchang Petroleum (Group) Co., Ltd. Oil and Gas Exploration Company Yanchang Gas Field No. 1 and No. 3 Gas Production Plant,Yan'an Shaanxi 716000)

Abstract: High conductivity channel fracturing allows oil and gas to pass through the channels between proppants. These open flow channels significantly increase the conductivity, reduce the pressure loss in the fracture, help to improve the drainage capacity, increase the effective fracture half length and reservoir stimulation volume, and thus increase the high yield. In 2020, Yanchang gas field has completed the construction of 83 gas wells. This paper discussed the application of high diversion channel fracturing technology in Yanchang gas field by taking two wells as examples.

Keywords: high conductivity channel fracturing technology;yanchang gas field;pump injection;perforation

1 高导流通道压裂技术理论研究

1.1 高导流通道压裂概述

高导流通道压裂结合了地质力学模型、加有纤维的压裂液、独特的泵注程序和射孔方案,在支撑剂充填层形成高导流能力通道,比常规裂缝导流能力高出几个数量级。高导流通道压裂通过支撑剂之间的通道让油气通过,这些开放的流动通道显著增加了导流能力,减少了裂缝内的压力损耗,有助于提高排液能力,增加有效裂缝半长和储层增产体积,从而提高产量[1]。该技术采用含有网络通道的非均匀结构来取代均匀的支撑剂充填,裂缝是通过分散的支撑剂团块(或柱)作支撑,支撑剂团块之间形成的通道为油藏流体提供了低阻力的流动通道。通道的稳定性是通过地质力学模型的建立、合适的泵注程序和射孔方案、加纤维的压裂液等一系列综合措施实现的[2]。

1.2 高导流通道压裂的实现方法

1.2.1 高导流通道压裂泵注程序。新技术的泵注程序包括:前置液阶段、携砂液阶段、尾注阶段。高导流通道的支撑剂是分段加入的,每加入一段支撑剂后,再注入一段没有支撑剂的压裂液,如此反复[3]。尾注阶段也需要连续加入支撑剂,以确保在高导流通道和井筒之间建立稳定的、均匀的、可靠的连接。

1.2.2 高导流通道压裂射孔方案。在高导流通道压裂的工艺中,射孔是非均匀的,包括射孔簇和非射孔段,射孔簇被非射孔段分割成一个个小段[4]。射孔簇的主要性质有射孔长度、方位与密度。高导流通道压裂采用的射孔方案在裂缝高度方向上的覆盖面更广。射孔密度和射孔簇内的相位变动与常规的相同,高导流通道的射孔方案的射孔数量也有所减少。同时,扭曲度等近井效应也有利于在裂缝延伸的方向形成高导流通道。然而,类似这样的影响很难预测,并且也很难被诊断和量化。因此,非均匀的射孔方案是唯一可靠的方法来将支撑剂分为一个个小段,这样有利于在裂缝中形成均匀分布的支撑剂柱,同时,支撑剂的脉冲式注入也需要地面搅拌设备具有特殊配置[5]。

2 高导流通道压裂技术的现场应用

2020年,延長气田完成施工83口气井,所实施气井埋深为3 760~4 100 m,单井施工排量为2.2~3.5 m3/min,最高砂比为28%,压裂加砂成功率为100%,截至2020年11月,试气求产井61口,平均返排率70.9%,平均无阻流量3.04×104 m3/d,均高于往年平均,无阻万方以上42口,占68.8%,整体改造效果很好。现以2口井现场压裂施工为例,了解高导流通道压裂现场应用。

2.1 Y1123-1井单井分析

2.1.1 基本概况。Y1123-1井,施工层为山2+山1,井深3 706~3 786 m,渗透率0.22×10-3~0.61×10-3 μm2,孔隙度6.4%~8.8%。

2.1.2 压裂施工过程分析。按照压裂施工设计,对Y1123-1井进行压裂施工。整个施工过程基本按照压裂设计进行。山2下层(3 783~3 786 m)采用高导流通道压裂,施工排量为2.5~3.0 m3/min。从施工情况来看,施工压力整体稳定,裂缝延伸初期未加砂阶段,出现压力过高的现象,说明裂缝延伸压力高,但由于高导流通道具有携砂能力强和裂缝净压力低的特征,施工压力有波动,整体加砂比较顺利,加砂量达到设计要求。该层施工压力为51.4~59.6 MPa,平均压力为54.2 MPa。山2上层(3 762~3764m)也采用高导流通道压裂,施工排量为2.5~3.0 m3/min。从施工情况来看,施工压力较低,加砂阶段压力平稳,加砂比较顺利,加砂量达到设计要求。该层施工压力为49.2~53.8 MPa,平均压力为51.4 MPa。山1下层(3 714~3 716 m)采用高导流通道压裂,施工排量为2.5~3.0 m3/min。从施工情况来看,施工压力较低,且施工过程中压力有明显下降,表明裂缝在延伸过程中沟通较好的储集空间,加砂比较顺利,加砂量达到设计要求。该层施工压力为47.3~56.7 MPa,平均压力为50.2 MPa。山1上层(3 706~3 708 m)采用高导流通道压裂,施工排量为2.5~3.0 m3/min。从施工情况来看,施工压力较低,施工过程压力平稳,加砂比较顺利,加砂量达到设计要求。该层施工压力为47.3~56.7MPa,平均压力为50.4 MPa。

2.1.3 与邻井对比分析。邻井气层综合数据对比如表1所示。从表1可以看出,与邻井相比,Y1123-1井砂体厚度处于2口邻井之间,电阻率较高,孔隙度和渗透率相当。

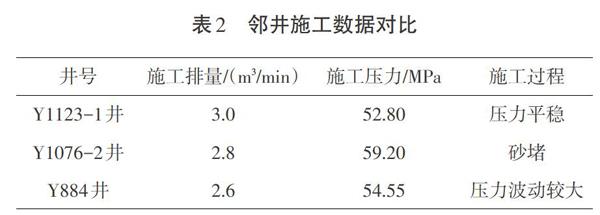

邻井施工排量和施工压力如表2所示。

从表2可知,3口井各项参数基本一致。Y1123-1井施工压力稳定,邻井Y1076-2井砂堵,Y884井压力波动大;Y1123-1井施工压力低,可以提高排量,提高携砂能力,利于造长缝。整体来看,高导流压裂可明显降低施工压力和降低施工风险。

2.2 Y1122-4井分析

2.2.1 基本数据。Y1122-4井,施工层为盒层,井深3 850~3 878 m,渗透率0.89×10-3~2.19×10-3 μm2,孔隙度7.7%~9.4%,其气层数据见表3。

2.2.2 压裂施工过程分析。按照压裂施工设计对Y1122-4井进行压裂施工。整个施工过程基本按照压裂设计进行,盒8下层(3 876~3 878 m)采用高导流通道压裂,施工排量为2.5~2.8 m3/min。从施工情况来看,施工压力较高,该层薄,物性差,裂缝延伸困难,加砂难度较大,通过高导流通道施工,加砂比较顺利,加砂量达到设计要求。该层施工压力为5~63.4 MPa,平均压力为61.3 MPa。盒8中下层(3 869~3 872 m)采用高导流通道压裂,施工排量为2.5~3.0 m3/min。从施工情况来看,施工压力平稳,施工后期有明显下降,表明裂缝在延伸过程中沟通较好的储集空间,加砂比较顺利,加砂量达到设计要求。该层施工压力为63.6~72.4 MPa,平均压力为69.7 MPa。盒8中上层(3 862~3 864 m)采用高导流通道压裂,施工排量为2.5 m3/min。从施工情况来看,施工压力平稳,加砂比较顺利,加砂12.3 m3,纤维136.5 kg,加砂量达到设计要求。该层施工压力为55.4~58.7 MPa,平均压力为50.2 MPa。盒8上层(3 850~3 852 m)采用高导流通道压裂,施工排量为2.5 m3/min。从施工情况来看,施工压力平稳,加砂9.5 m3,纤维124.1 kg,加砂比较顺利,加砂量达到设计要求。该层施工压力为59.2~61.3 MPa,平均压力为60.8 MPa。

2.2.3 压裂施工曲线分析。Y1122-4井采用4层分段压裂施工,现场施工压裂平稳,整个加砂过程很顺利,体现出了高导流通道压裂的优势。纤维压裂液具有更强的携砂能力,并且裂缝中携砂液流动阻力小,更利于造长缝。施工风险低,4层施工中均无砂堵迹象,可见该工艺可减少砂堵事故的发生,降低施工风险。

综上,从83口井的施工情况来看,高导流通道加砂会导致一些层段的施工压力波动较大,甚至会造成砂堵,在一些薄层、致密层中体现的较为明显。

3 结论及建议

通过对延长气田83口井进行现场试验,形成了适合延长气田储层的高导流通道压裂工艺参数,现场设备操作简单,能满足现场压裂施工要求。截至2020年11月25日,试气求产结束61口井,无阻万方以上42口,占68.8%,平均无阻3.04万方/天,取得了较好的增产效果。纤维的加入会导致一些薄的致密储层的施工压力波动较大,甚至会造成砂堵。今后的选层尽量避开本溪组及薄的致密储层。特殊的纤维压裂液和独特的泵注程序,使普通支撑剂颗粒固结成团,从而在支撑剂充填层内形成高导流能力通道。针对支撑剂用量比常规压裂工艺降低10%~20%的情况,应借鉴已施工井经验,进一步优化施工方案,减小压裂材料用量,降低施工成本。

参考文献:

[1]刘向军.高速通道压裂在低滲透油藏的应用[J].油气地质与采收率,2015(2):122-126.

[2]张威,姚彬,袁慧芹.压裂新工艺的技术分析[J].化工管理,2021(7):166-167.

[3]延长石油CO2压裂技术及在非常规油气应用实践[J].非常规油气,2021(2):87.

[4]佚名.延长石油集团研究院十大工程工艺技术[J].非常规油气,2021(2):127.

[5]宋攀,许莹,赵国立,等.石油压裂支撑剂的研究进展[J].石油石化绿色低碳,2021(1):37-44.