化工工艺中常见的节能降耗技术措施

*张凤霞

(兖矿鲁南化工有限公司 山东 277527)

能源是人类社会发展必不可少的重要资源,为人类社会发展提供了重要的支持。化工生产的过程中不仅存在能源消耗问题,还存在着环境污染问题,不利于人类社会与自然环境的可持续发展。因此,化工工艺节能降耗技术的应用至关重要。

1.化工生产过程中的能源损耗

(1)生产力问题

化工工艺是一种高耗能工艺,导致这种现象出现的原因主要是由于生产力不足,我国化工工艺尚处于初期探索工艺,传统工艺占主要成分,导致能源在使用的过程中,存在大量消耗的现象,不利于化工生产的可持续发展[1]。

(2)设备问题

目前,我国大部分化工企业还采用传统设备进行化工生产活动的开展,传统设备存在高耗能、低效率、故障率高等方面的缺点,增加了化工工艺的能源消耗,不仅不利于化工生产效率的提升,还降低了能源的利用率,不利于化工行业节能环保工作的有序开展。

(3)能耗计算问题

能耗计算是化工工艺节能降耗的基础,化工企业可以根据准确的能耗计算数据,进行单位能耗问题的原因分析,有针对性的提出解决策略,从而为化工行业节能降耗技术的完善,提供精确的数据支持。但是,化工生产环节多,能耗数据的统计与计算存在诸多问题,常常在数据传输中出现数据失真或丢失的现象,导致能耗数据不能真实反映化工生产的能耗情况,不能为节能降耗技术完善提供重要的数据支持。

2.化工工艺中常见的节能降耗技术

(1)改进化工工艺技术

传统化工技术对于化工节能降耗技术的发展具有重要的影响[2]。因此,化工企业应当根据节能降耗工作需求,进行化工工艺技术的改进,通过化工工艺技术的详细调整规划,进行化工生产能耗的科学控制,不仅可以降低化工生产的能耗,还有助于我国环境保护工作的开展。

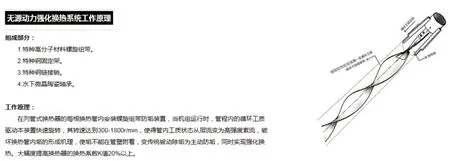

首先,由于化工生产存在诸多环节,不同环节所采用的化工工艺也存在一定的区别,导致化工企业需要根据生产环节需求不同,进行化工工艺的合理化应用,以保证化工生产产品的质量。在这个过程中,化工资源会在生产过程中通过各种反应,形成所需要的化工产品,满足了各行业对于化工产品的需求。因此,化工企业在进行化工工艺完善的过程中,可以通过生产方式完善的过程中,进行反应压力的降低,从而降低了反应对于能源的消耗,有助于节能降耗技术的发展,如图1所示。其次,化工企业可以基于节能降耗目的,进行化工生产过程的全面分析,不断发现化工生产过程中存在的能耗问题,并根据科学技术的发展,进行能耗问题解决措施的合理化提出,加强对化工生产过程节能减排问题的管理,做好化工生产过程能耗消耗问题的管控工作,不仅可以避免化工生产过程的能源大量消耗问题,还有助于化工生产工艺的不断完善,为化工行业的发展提供更多的支持。

图1 无源动力强化换热系统

(2)完善化工技术和设备

随着我国经济和科学技术的不断发展,新技术和新设备相应提出,为化工生产提供了更多便捷条件。因此,化工企业应当结合经济和科学技术的发展,进行技术、工艺和设备的完善,从而降低化工生产中的能源消耗情况。

首先,化工企业可以根据自身发展与节能降耗需求,进行企业发展情况与相关行业发展特点分析,以此为基础,进行新型技术应用工作的完善,不仅可以降低新型技术在化工生产中应用所带来的不适应性,使得新型技术可以帮助化工企业进行生产效率的提升;还可以进一步对相关行业的特点与行情进行掌握,为化工企业进行经营战略的完善,提供更多的依据,如图2所示。其次,化工企业在进行化工生产的过程中,可以基于化工生产便捷性、高效性、智能化、数据化的需求,进行化工工艺的完善,不断结合科学技术和相应设备的完善,转变传统的化工生产工艺,进行整体生产效率的提升,协助化工企业做好节能降耗工作。最后,化工企业可以根据自身经营战略和发展目标,进行新设备完善和应用工作的开展。一方面结合化工生产的实际情况,对生产各环节存在的问题进行分析,基于化工生产经济和社会效益的需求,进行新设备应用工作的展开,保证新设备的应用,既可以帮助企业进行生产效益的提升,又可以降低新设备对于能源的消耗,促进化工生产的经济和社会效益提升。另一方面化工企业应当对生产情况与能源需求进行综合考量,合理进行化工生产过程的规划,根据节能降耗工作需求,进行化学产品的科学划分与管理,以促进资源的高效利用的目的,打破传统的化工生产模式,借助新设备,进行节能装置的利用,从而帮助化工企业实现节能降耗的目标。

图2 节能降耗与环保应用

(3)严格把控动能损耗

化工生产中动能消耗是必不可少的问题,其对于化工企业的节能降耗带来了重大的难题。因此,化工企业在进行节能降耗规章开展的过程中,应当针对动能消耗问题,提出相应的防控措施,以提高节能降耗工作的效果[3]。

首先,化工企业可以基于电能损耗控制需求,进行变频节能调速措施的应用,根据化工设备的生产状况,把变频节能调速在化工设备上进行应用,以保证化工设备运行的稳定性,不仅降低了化工设备运行所承担的负荷,延长了化工设备的使用寿命;还有助于化工设备电能消耗成本的降低,做好了化工生产的成本控制工作。其次,化工企业可以基于动能消耗控制需求,进行组合化工供热系统的搭建。以化工生产全生命周期为基础,进行供热系统的完善方案确定,合理进行化工生产全生命周期冷、热能源配置的完善工作,使得化工生产过程中可以对冷、热能源进行充分的利用,提高化工生产过程中动能的利用效果,不仅可以避免化工生产过程中出现能源消耗过大的问题,还可以避免化工生产设备因冷热能源利用不当,出现设备故障的现象,保证化工生产的顺利开展。最后,化工企业可以根据能源高效利用需求,进行电机和电气运行功率的调整工作。大型生产设备是化工生产过程中使用较多的设备之一,其在运行过程中由于功率的影响,导致设备对于电能的消耗量比较大,不仅增加了设备运行的能源消耗,还不利于设备保养工作的有序开展。因此,化工企业可以根据电机运行功率调整需求,进行设备输入与输出频率的平衡保持,不仅可以满足大型生产设备的稳定运行,还可以降低生产设备运行过程中化学反应影响效果,从而促进能源使用效率的提升。

(4)加强能源回收再利用

由于化工工艺各环节生产工作的开展存在综合性、精细化的特点,导致各环节化工工艺生产的过程中会出现用料不全面的现象,化工企业可以根据能源回收再利用需求,进行尾料的处理工作,以促进化学资源利用效率的提升。

首先,化工企业可以根据化工工艺各环节生产需求,进行各环节综合分析工作的开展,总结各环节生产所需的用电、用料等资源需求,为化工工艺的精细化管理,提供准确的数据支持,以保证化学资料高效利用工作的有序开展。其次,化工企业也应当根据高效管理需求,对化工工艺生产各环节的化学反应进行综合分析,有针对性的分析各环节化学反应中存在的能耗问题,并以此为基础,结合节能降耗目的,进行化工工艺完善工作的开展,保证化学反应在生产过程的全面处理,不仅可以降低化工工艺生产各环节的能源消耗,还有助于降低化工生产的污染排放量,从而促进化工工艺管理水平的提升。最后,化工企业可以基于资源高效利用为目的,对化工工艺各环节生产过程中使用的零部件和原材料进行全面化的分析,做好零部件和原材料的设计和组合工作,不仅可以帮助化工企业进行尾料的高效处理,提升化工企业对化学资源的利用效率;还可以做好化工工艺各环节生产的污染排放控制工作,降低化工工艺生产对于环境的破坏,有助于化工行业的可持续发展[4]。

3.结束语

综上所述,化工生产作为促进我国社会快速发展的重要行业,做好化工工艺生产的节能降耗工作,对于促进化工企业的可持续发展具有重要的作用。因此,化工企业应当对化工工艺各环节生产中存在的能耗问题进行分析,结合企业发展、科学技术发展和环境保护等方面的工作需求,进行节能降耗技术的完善,降低化工工艺生产过程中的能源消耗,不仅可以促进化工企业能耗的高效利用,帮助化工企业做好生产成本的科学管控;还可以帮助化工企业进行污染排放量的科学控制,以促进化工企业环保价值的提升。